In modernen Schmelzanwendungen ermöglichen IGBT-Module (Insulated Gate Bipolar Transistor) erhebliche Kosteneinsparungen durch eine Kombination aus überragender Energieeffizienz, vereinfachtem Systemdesign und verbesserter Betriebssteuerung. Sie reduzieren die Ausgaben direkt, indem sie weniger Strom verbrauchen, die Notwendigkeit teurer Hilfskomponenten wie Snubber-Schaltungen eliminieren und die Verwendung einfacherer, kostengünstigerer Treiberschaltungen ermöglichen.

Der wahre Wert von IGBTs geht über einfache Komponentenersparnisse hinaus. Sie stellen einen grundlegenden technologischen Wandel dar, der sowohl die anfänglichen Investitionsausgaben (CapEx) als auch die langfristigen Betriebsausgaben (OpEx) reduziert und den gesamten Schmelzprozess wirtschaftlicher und zuverlässiger macht.

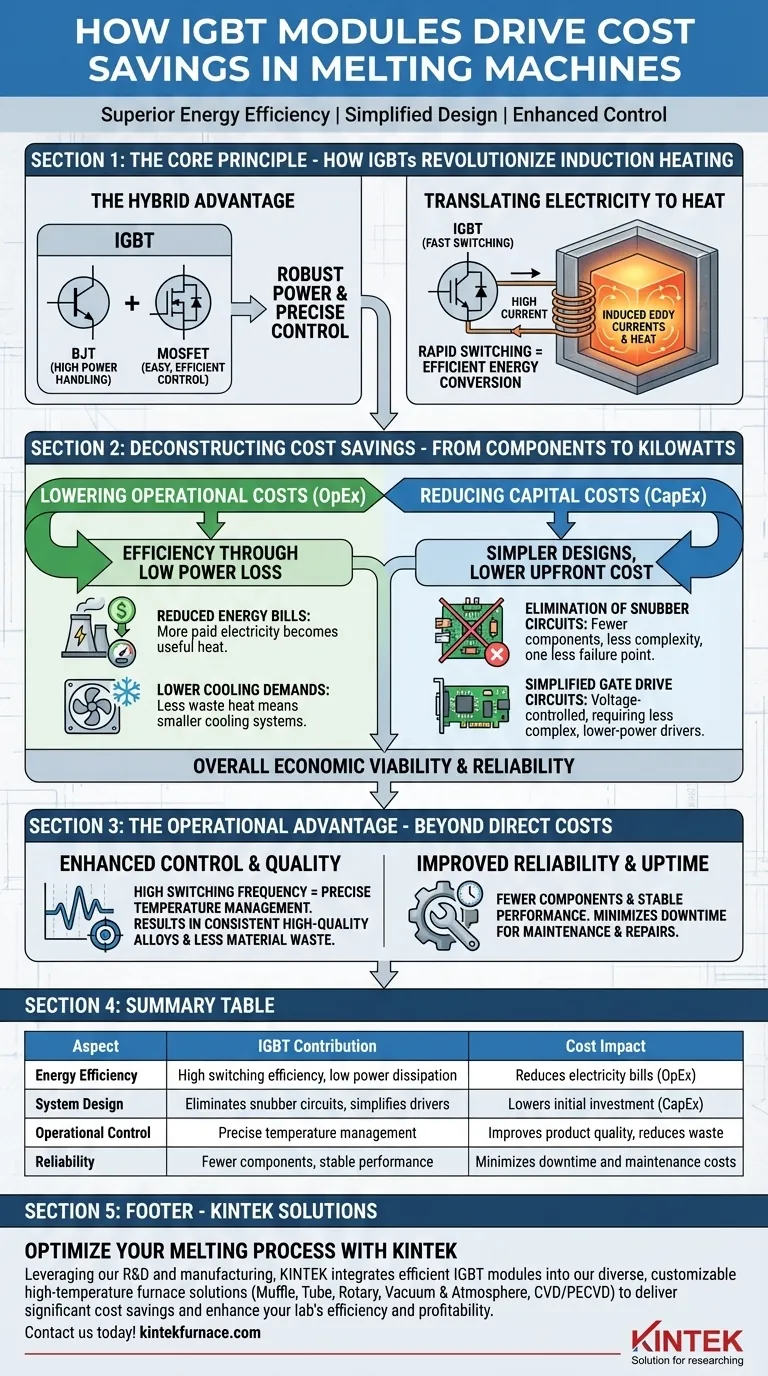

Das Kernprinzip: Wie IGBTs die Induktionserwärmung revolutionieren

Um die Kosteneinsparungen zu verstehen, müssen wir zunächst verstehen, warum IGBTs einzigartig für Hochleistungsschaltanwendungen wie das Induktionsschmelzen geeignet sind.

Der Hybridvorteil: Kombination von Leistung und Steuerung

Ein IGBT ist im Wesentlichen ein Hybridbauelement. Es kombiniert die hohe Strombelastbarkeit eines traditionellen Bipolartransistors (BJT) mit der einfachen, stromsparenden Spannungssteuerung eines Metall-Oxid-Halbleiter-Feldeffekttransistors (MOSFET).

Diese Kombination bietet das Beste aus beiden Welten: robustes Leistungsmanagement, das einfach und effizient zu steuern ist.

Präzise Umwandlung von Elektrizität in Wärme

In einem Induktionsofen fungieren IGBT-Module als unglaublich schnelle Schalter. Sie werden von einer Gate-Treiberschaltung ein- und ausgeschaltet, wodurch ein hoher Strom durch eine Spule fließt, die das Metall umgibt.

Dieses schnelle Schalten erzeugt starke Wirbelströme im Metall selbst, die immense Wärme erzeugen und es zum Schmelzen bringen. Die Geschwindigkeit und Präzision des IGBT machen diese Energieumwandlung so effektiv.

Die Kosteneinsparungen aufschlüsseln: Von Komponenten bis zu Kilowatt

Die wirtschaftlichen Vorteile von IGBTs lassen sich in zwei Hauptkategorien unterteilen: niedrigere langfristige Betriebskosten und reduzierte Vorabinvestitionen.

Senkung der Betriebskosten (OpEx) durch Effizienz

IGBTs zeichnen sich durch ihre hohe Effizienz aus. Dies resultiert direkt aus ihrem geringen Durchlassspannungsabfall und der minimalen Verlustleistung.

In der Praxis bedeutet dies, dass sehr wenig elektrische Energie als Wärme im IGBT selbst verschwendet wird. Diese Effizienz führt zu zwei wesentlichen operativen Einsparungen:

- Reduzierte Energiekosten: Weniger verschwendete Leistung bedeutet, dass mehr von dem Strom, den Sie bezahlen, direkt in nutzbare Wärme zum Schmelzen des Metalls umgewandelt wird.

- Geringerer Kühlbedarf: Da die Module weniger Abwärme erzeugen, werden die Anforderungen an komplexe und energieintensive Kühlsysteme erheblich reduziert.

Reduzierung der Investitionskosten (CapEx) durch einfachere Designs

Das inhärente Design von IGBTs vereinfacht die gesamte Stromversorgung des Ofens und reduziert die anfänglichen Anschaffungs- und Ingenieurkosten.

Eliminierung von Snubber-Schaltungen: Ältere Technologien, wie z.B. SCRs (Silicon-Controlled Rectifiers), erforderten oft komplexe und kostspielige Snubber-Schaltungen, um sie vor Spannungsspitzen zu schützen, die beim Hochleistungsschalten auftreten. IGBTs sind in dieser Hinsicht wesentlich robuster, wodurch diese Schaltungen in den meisten Designs überflüssig werden. Dies eliminiert eine Komponente, eine Ingenieuraufgabe und eine potenzielle Fehlerquelle.

Vereinfachte Gate-Treiberschaltungen: Da IGBTs spannungsgesteuert sind, sind die zum Ein- und Ausschalten erforderlichen Schaltungen viel einfacher und stromsparender als die stromgesteuerten Treiber, die für ältere BJT-basierte Systeme benötigt werden. Dies reduziert die Komponenten-, Komplexitäts- und Systemkosten.

Der operative Vorteil: Jenseits der direkten Kosten

Die finanziellen Auswirkungen von IGBTs gehen über die Materialkosten und den Energieverbrauch hinaus und beeinflussen die Gesamtproduktivität und Produktqualität.

Verbesserte Kontrolle und Qualität

Die Fähigkeit von IGBTs, bei hohen Schaltfrequenzen zu arbeiten, ermöglicht eine außergewöhnlich schnelle und präzise Steuerung der an die Schmelze gelieferten Leistung.

Dies führt zu einem stabilen und genauen Temperaturmanagement, das entscheidend für die Herstellung hochwertiger Legierungen mit einer konsistenten Zusammensetzung ist, insbesondere in anspruchsvollen Industrien wie der Luft- und Raumfahrt sowie der Medizintechnik. Das Ergebnis ist weniger Materialausschuss und ein höherwertiger Output.

Verbesserte Zuverlässigkeit und Betriebszeit

Ein einfacheres System mit weniger Komponenten ist von Natur aus zuverlässiger. Durch die Eliminierung von Snubber-Schaltungen und die Vereinfachung von Treibern weist ein IGBT-basierter Ofen weniger Fehlerquellen auf.

Darüber hinaus behalten IGBTs eine stabile Leistung über einen weiten Temperaturbereich bei, was zu einem konsistenten Betrieb beiträgt und Ausfallzeiten für Wartung und Reparaturen reduziert – eine erhebliche indirekte Kosteneinsparung.

Das Gesamtbild verstehen

Obwohl sehr vorteilhaft, ist keine Technologie ohne ihre Überlegungen. Eine erfolgreiche Implementierung erfordert ein ganzheitliches Verständnis.

Empfindlichkeit gegenüber Überspannung

Obwohl IGBTs Schaltbelastungen gut bewältigen, sind sie dennoch empfindlich gegenüber Spannungsspitzen, die ihre maximale Nennspannung überschreiten. Ein ordnungsgemäßes Systemdesign und Schutz vor externen netzseitigen Überspannungen bleiben entscheidend für eine lange Lebensdauer.

Die Bedeutung des Gate-Treibers

Die Gate-Treiberschaltung, obwohl einfacher, ist das Gehirn des Betriebs. Ihr ordnungsgemäßes Design ist absolut wesentlich, um optimale Effizienz zu erzielen, den IGBT vor Beschädigungen zu schützen und katastrophale Ausfallmodi zu verhindern.

Systemweite Optimierung

Das IGBT-Modul ist der leistungsstarke Motor, aber das Steuerungssystem ist der Fahrer. Moderne Systeme verwenden zunehmend fortschrittliche Analysen, manchmal unter Einbeziehung von KI, um Betriebsdaten zu analysieren. Diese Systeme können Energiepläne optimieren und vorausschauende Wartung ermöglichen, wodurch das Kosteneinsparpotenzial der IGBT-Technologie maximiert wird.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Leistungselektronik ist eine strategische Entscheidung, die sowohl die unmittelbaren als auch die langfristigen Kosten beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten (CapEx) liegt: Die vereinfachte Architektur durch die Eliminierung von Snubber-Schaltungen und die Notwendigkeit weniger komplexer Treiber macht IGBT-basierte Systeme zu einer überzeugenden Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der langfristigen Betriebskosten (OpEx) liegt: Die hohe Energieeffizienz von IGBTs führt direkt zu niedrigeren Stromrechnungen und reduziertem Kühlbedarf über die Lebensdauer des Ofens.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Prozesskontrolle liegt: Die hohe Schaltfrequenz von IGBTs ermöglicht ein präzises Temperaturmanagement, was zu weniger Materialausschuss und einem konsistenteren, höherwertigen Endprodukt führt.

Letztendlich ist die Einführung der IGBT-Technologie nicht nur ein Upgrade; es ist ein grundlegender Schritt zu einem effizienteren, zuverlässigeren und profitableren Schmelzbetrieb.

Zusammenfassungstabelle:

| Aspekt | IGBT-Beitrag | Kostenwirkung |

|---|---|---|

| Energieeffizienz | Hohe Schalteffizienz, geringe Verlustleistung | Reduziert Stromrechnungen (OpEx) |

| Systemdesign | Eliminiert Snubber-Schaltungen, vereinfacht Treiber | Senkt die Anfangsinvestition (CapEx) |

| Betriebssteuerung | Präzises Temperaturmanagement durch Hochfrequenzschaltung | Verbessert die Produktqualität, reduziert Abfall |

| Zuverlässigkeit | Weniger Komponenten, stabile Leistung über Temperaturen hinweg | Minimiert Ausfallzeiten und Wartungskosten |

Bereit, Ihren Schmelzprozess mit fortschrittlicher IGBT-Technologie zu optimieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Durch die Integration effizienter IGBT-Module liefern unsere Öfen erhebliche Kosteneinsparungen durch überragende Energieeffizienz, vereinfachtes Design und verbesserte Betriebssteuerung – wodurch Ihre Investitions- und Betriebskosten direkt reduziert werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Rentabilität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen