Eine präzise Temperaturkontrolle in einem Induktionsofen ist für das Goldschmelzen unerlässlich, da sie die beiden größten Bedrohungen für den Wert direkt verhindert: Oxidation und Verdampfung. Indem das Metall genau auf seinem Schmelzpunkt gehalten wird, ohne diesen zu überschreiten, gewährleistet diese Technologie maximale Reinheit, eliminiert Verunreinigungen durch die Heizquelle und minimiert den Verlust wertvollen Materials.

Für Fachleute, die mit Gold arbeiten, besteht der Vorteil der Induktionserwärmung nicht nur im Schmelzen von Metall – es geht darum, seinen Wert zu erhalten. Eine präzise Temperaturkontrolle verwandelt den Prozess von einer unkontrollierten Annäherung in eine exakte Wissenschaft, minimiert Abfall und maximiert die Qualität des Endprodukts.

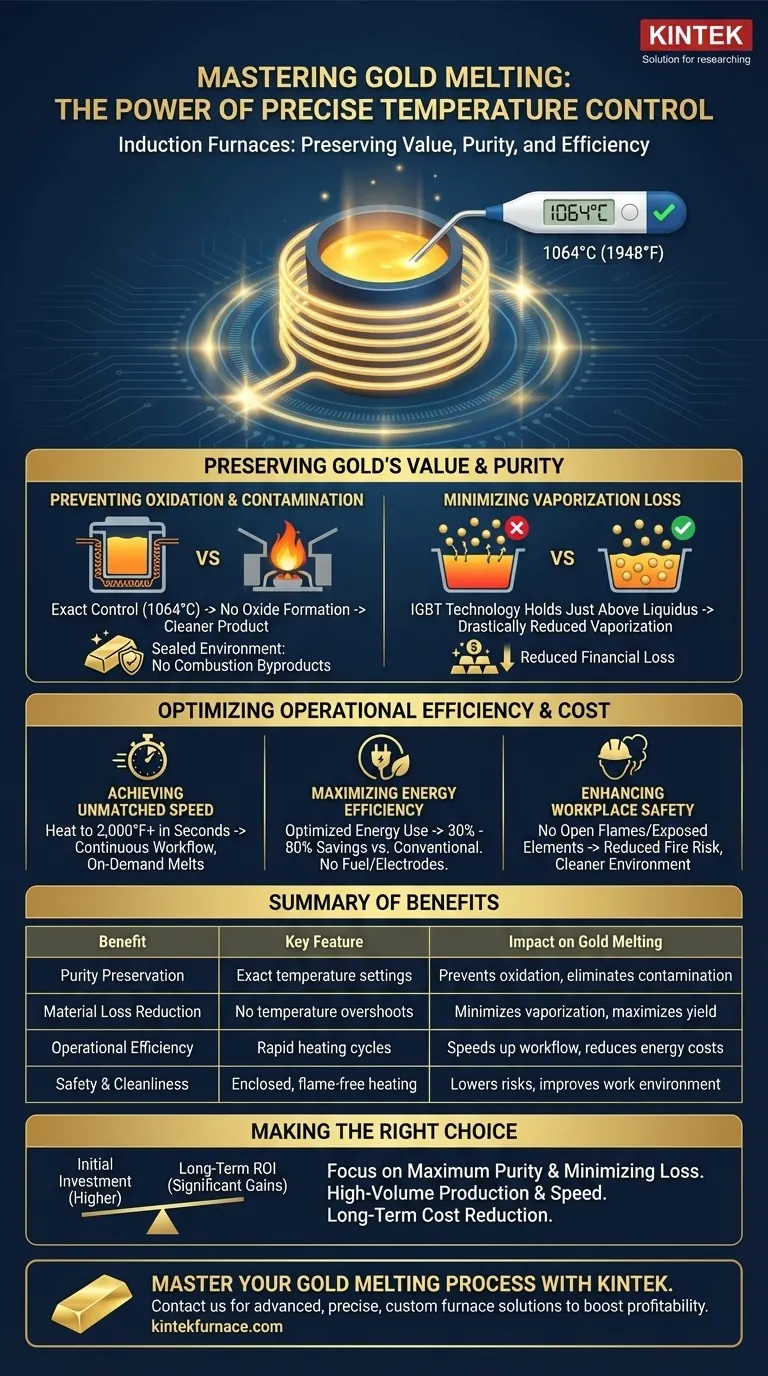

Erhaltung des Goldwerts und der Reinheit

Der Hauptvorteil der präzisen Temperaturkontrolle ist ihr direkter Einfluss auf die Qualität und Quantität des von Ihnen zurückgewonnenen Goldes. Jedes Grad über dem idealen Schmelzpunkt birgt Risiken.

Verhinderung von Oxidation und Kontamination

Gold hat einen Schmelzpunkt von 1064°C (1948°F). Ein unnötiges Überschreiten dieser Temperatur erhöht die Oxidationsrate, wodurch Verunreinigungen entstehen, die die Reinheit des Goldes mindern und später entfernt werden müssen.

Induktionsöfen bieten exakte, einstellbare Temperatureinstellungen, sodass Sie die Schmelze bei der perfekten Temperatur halten können. Dies verhindert die Bildung von Oxiden und sorgt für ein saubereres Endprodukt.

Darüber hinaus eliminiert die Induktionserwärmung in einer geschlossenen Umgebung ohne offene Flammen Verunreinigungen durch Verbrennungsprodukte, was bei herkömmlichen Brenner- oder Brennstoffmethoden ein häufiges Problem darstellt.

Minimierung des Verdampfungsverlusts

Selbst kleine Temperaturüberschreitungen können dazu führen, dass ein Teil Ihres wertvollen Goldes in die Luft verdampft. Dies ist ein direkter, irreversibler finanzieller Verlust.

Eine präzise Kontrolle, oft durch moderne IGBT-Technologie gesteuert, hält das Metall knapp über seinem Liquiduszustand, ohne die Temperaturschwankungen, die bei anderen Methoden üblich sind. Dies reduziert die Verdampfung drastisch und stellt sicher, dass mehr Ihres Goldes im endgültigen Guss landet.

Optimierung der Betriebseffizienz und Kosten

Neben der Materialqualität optimiert eine präzise Temperaturkontrolle den gesamten Schmelzprozess und führt zu erheblichen Gewinnen bei Geschwindigkeit, Energieverbrauch und Sicherheit.

Erzielung unübertroffener Geschwindigkeit

Induktionssysteme können Metall in Sekundenschnelle auf über 2.000°F erhitzen, wodurch die Vorheiz- und Wartezeiten, die mit herkömmlichen Öfen verbunden sind, praktisch entfallen.

Dieser schnelle Heiz- und Kühlzyklus ermöglicht einen kontinuierlichen Arbeitsablauf. Sie können Schmelzen nach Bedarf direkt am Arbeitsplatz durchführen, anstatt Materialien in einen speziellen Hochtemperaturofenbereich zu transportieren und in langsamen Chargen zu verarbeiten.

Maximierung der Energieeffizienz

Präzise Kontrolle bedeutet, dass Energie nur dann und dort verbraucht wird, wo sie benötigt wird. Eine optimierte Frequenzregelung und das Fehlen von Standby-Wärmeverlusten tragen zu Energieeinsparungen von 30 % bis 80 % im Vergleich zu herkömmlichen Methoden bei.

Diese Effizienz senkt auch die Betriebskosten, da der Kauf, die Lagerung und die Handhabung von Brennstoff oder der Austausch von Elektroden entfallen.

Verbesserung der Arbeitssicherheit

Die kontrollierte, geschlossene Natur des Induktionsschmelzens verbessert die Sicherheit grundlegend. Ohne offene Flammen oder freiliegende Heizelemente werden die Risiken von Bränden und Verbrennungen erheblich reduziert.

Dies führt auch zu einer saubereren Arbeitsumgebung mit geringerer Exposition gegenüber den giftigen Dämpfen, die bei brennstoffbasierten Heizungen entstehen können.

Die Kompromisse verstehen

Obwohl die Vorteile klar sind, erfordert die Einführung der Induktionstechnologie eine strategische Bewertung ihrer Kosten und Anforderungen im Vergleich zu den langfristigen Gewinnen.

Anfangsinvestition vs. langfristiger ROI

Induktionsofensysteme stellen eine höhere anfängliche Kapitalinvestition dar als ein einfaches Gas- und Brennersystem. Dies ist der primäre Kompromiss.

Diese Kosten müssen jedoch gegen den Return on Investment abgewogen werden. Die erhebliche Reduzierung des Materialverlusts, niedrigere Energiekosten und eine erhöhte Produktionsleistung führen bei professionellen Betrieben oft zu einer klaren und schnellen Amortisationszeit.

Systemkomplexität und Anforderungen

Im Gegensatz zu einem einfachen Brenner ist ein Induktionssystem ein komplexes Gerät, das eine stabile und ausreichende Stromversorgung erfordert. Es ist nicht so tragbar und erfordert eine besser geplante Installation.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Induktionsofen die richtige Wahl ist, gleichen Sie seine Vorteile mit Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Minimierung des Verlusts liegt: Die exakte Temperaturregelung eines Induktionsofens ist unerlässlich, um Oxidation und Verdampfung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Geschwindigkeit liegt: Die schnellen Heizzyklen und der kontinuierliche Arbeitsablauf von Induktionssystemen bieten einen erheblichen Wettbewerbsvorteil gegenüber herkömmlichen Batch-Methoden.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostenreduzierung liegt: Die dramatischen Energieeinsparungen und die dokumentierte Reduzierung des Materialabfalls liefern eine klare finanzielle Rechtfertigung für die Anfangsinvestition.

Durch die Beherrschung der Temperatur beherrschen Sie letztendlich die Qualität, Effizienz und Rentabilität Ihrer Goldschmelzprozesse.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Auswirkungen auf das Goldschmelzen |

|---|---|---|

| Reinheitserhaltung | Exakte Temperatureinstellungen | Verhindert Oxidation, eliminiert Kontamination |

| Materialverlustreduzierung | Keine Temperaturüberschreitungen | Minimiert Verdampfung, maximiert den Ertrag |

| Betriebseffizienz | Schnelle Heizzyklen | Beschleunigt den Arbeitsablauf, reduziert Energiekosten |

| Sicherheit & Sauberkeit | Geschlossene, flammenfreie Heizung | Senkt Risiken, verbessert das Arbeitsumfeld |

Meistern Sie Ihren Goldschmelzprozess mit den fortschrittlichen Induktionsöfen von KINTEK

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Induktionsöfen sind für eine präzise Temperaturkontrolle ausgelegt und gewährleisten maximale Goldreinheit und minimalen Materialverlust – was Ihre Rentabilität direkt steigert.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Bereit, Ihre Goldschmelzeffizienz zu steigern und den Wert Ihres Materials zu erhalten? Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen