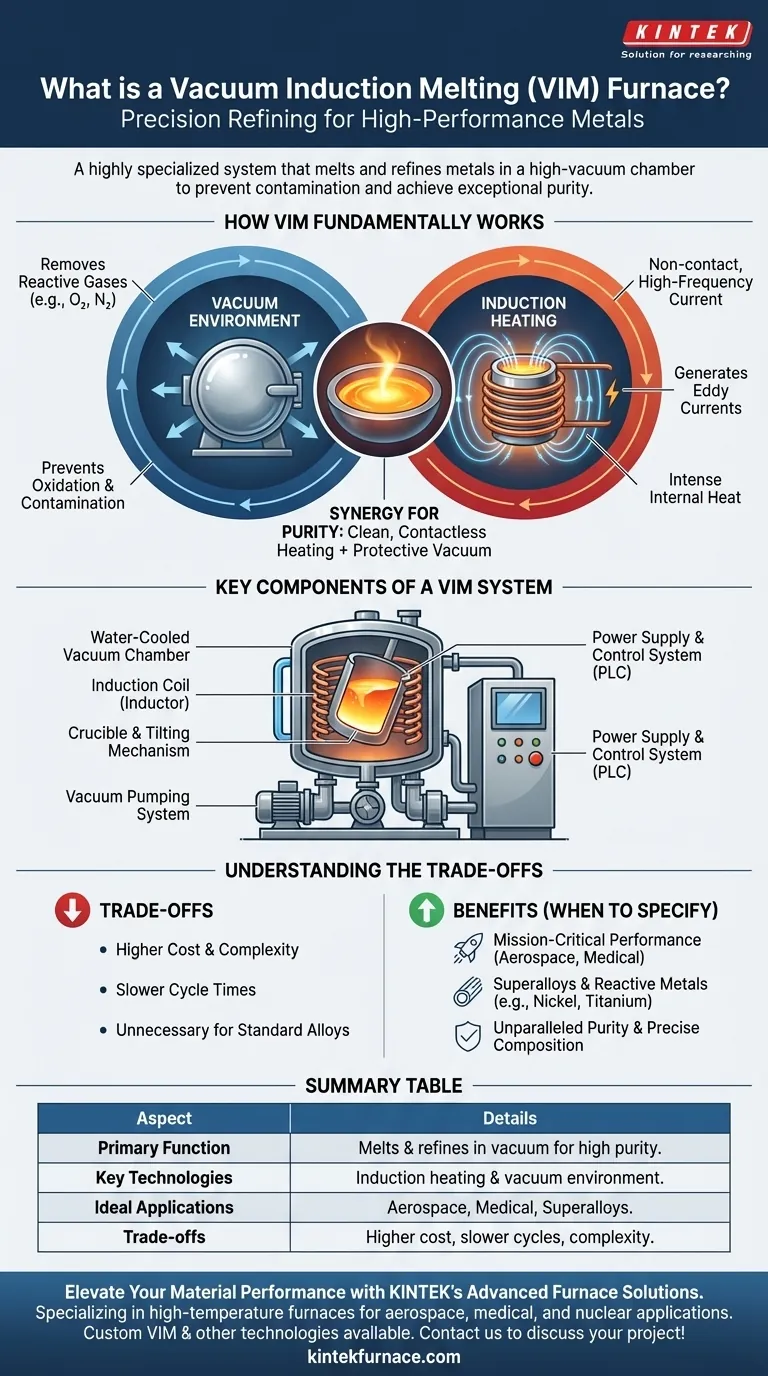

In der modernen Metallurgie ist ein Vakuuminduktionsschmelzofen (VIM) ein hochspezialisiertes System, das Metalle und Legierungen mithilfe elektromagnetischer Induktion in einer Hochvakuumkammer schmilzt. Seine Hauptfunktion besteht nicht nur darin, Material zu schmelzen, sondern es bis zu einem außergewöhnlichen Reinheitsgrad zu veredeln. Durch das Entfernen von Luft und anderen atmosphärischen Gasen verhindert der VIM-Prozess Oxidation und Kontamination und ermöglicht die Herstellung von Hochleistungswerkstoffen mit präzise kontrollierten chemischen Zusammensetzungen.

Ein VIM-Ofen dient nicht nur zum Schmelzen von Metall; er ist ein Werkzeug zur Präzisionsveredelung. Durch die Entfernung der Atmosphäre löst er das grundlegende Problem der Kontamination und ermöglicht es Ingenieuren, ultrareine Legierungen mit präzisen chemischen Zusammensetzungen herzustellen, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind.

Wie VIM grundlegend funktioniert

Der VIM-Prozess definiert sich durch die Synergie von zwei Kerntechnologien: Induktionserwärmung und eine Vakuumumgebung. Das Verständnis der Zusammenarbeit dieser beiden Elemente ist der Schlüssel zum Erfassen des Werts des Ofens.

Das Prinzip der Induktionserwärmung

Die Induktionserwärmung ist ein berührungsloses Verfahren. Ein hochfrequenter Wechselstrom wird durch eine Kupferspule (den Induktor) geleitet, die ein starkes und schnell wechselndes Magnetfeld erzeugt.

Wird ein leitfähiges Material wie Metall in dieses Feld gebracht, induziert das Feld starke elektrische Ströme – sogenannte Wirbelströme – im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme, wodurch es von innen nach außen schmilzt.

Die Rolle der Vakuumumgebung

Der gesamte Schmelzprozess findet in einer versiegelten, wassergekühlten Kammer statt, aus der die Luft abgepumpt wurde, um ein Vakuum zu erzeugen.

Dieses Vakuum ist entscheidend, da es reaktive Gase, hauptsächlich Sauerstoff und Stickstoff, entfernt. Ohne Vakuum würden diese Gase leicht mit dem heißen Metall reagieren und Oxide und Nitride bilden, die Verunreinigungen darstellen und die mechanischen Eigenschaften des Materials stark beeinträchtigen.

Kombination von Wärme und Vakuum für Reinheit

Die Kombination aus sauberer, kontaktloser Erwärmung und einem schützenden Vakuum macht den VIM-Prozess so leistungsstark. Die Induktion liefert die Energie zum Schmelzen der Legierung, während das Vakuum die Kontamination verhindert und sogar dazu beitragen kann, gelöste Gase aus dem geschmolzenen Metall zu ziehen, wodurch es weiter veredelt wird.

Schlüsselkomponenten eines VIM-Systems

Ein VIM-Ofen ist ein komplexes System mit mehreren integrierten Teilen, die jeweils eine bestimmte Funktion erfüllen, um präzise und reproduzierbare Ergebnisse zu gewährleisten.

Die Vakuumkammer

Dies ist der Hauptteil des Ofens, typischerweise ein wassergekühlter, doppelwandiger Stahlbehälter. Die Wasserkühlung ist unerlässlich, um die Struktur vor den extremen Temperaturen des geschmolzenen Metalls im Inneren zu schützen.

Die Induktionsspule (Induktor)

Die im Inneren der Kammer positionierte Induktionsspule ist das Herzstück des Heizsystems. Sie besteht aus hohlen Kupferrohren, die ebenfalls wassergekühlt sind, um zu verhindern, dass sie schmilzt, während sie das intensive Magnetfeld erzeugt.

Der Tiegel und der Kippmechanismus

Der Tiegel ist ein Keramikbehälter, der die zu schmelzende Metallcharge aufnimmt. Er ist so konzipiert, dass er extremen thermischen Schocks standhält. Die gesamte Ofenkonstruktion ist oft auf einem Kippmechanismus aufgebaut, der es dem Bediener ermöglicht, das raffinierte, geschmolzene Metall mit präziser Kontrolle in eine Form zu gießen.

Das Vakuumpumpensystem

Dies ist keine einzelne Pumpe, sondern eine Reihe von Pumpen, die in Stufen arbeiten. Eine Vorvakuumpumpe entfernt zunächst den Großteil der Luft, gefolgt von Hochvakuumpumpen (wie Diffusions- oder Turbomolekularpumpen), um die für das hochreine Schmelzen erforderlichen niedrigen Drücke zu erreichen.

Die Stromversorgung & Steuerung

Eine mittelfrequente Stromversorgung liefert den spezialisierten Strom für die Induktionsspule. Moderne VIM-Systeme werden von einer speicherprogrammierbaren Steuerung (SPS) und einer Benutzeroberfläche verwaltet, die eine präzise Steuerung und Überwachung von Temperatur, Vakuumgrad und Energieeintrag während des gesamten Schmelzzyklus ermöglichen.

Die Kompromisse verstehen

Obwohl die VIM-Technologie eine unvergleichliche Qualität bietet, handelt es sich um einen spezialisierten Prozess mit erheblichen Kompromissen, die ihn für alle Anwendungen ungeeignet machen.

Höhere Kosten und Komplexität

VIM-Öfen sind in Anschaffung, Betrieb und Wartung deutlich teurer als herkömmliche Luftschmelzöfen. Die Vakuumsysteme, die hochentwickelten Steuerungen und die Wasserkühlungsinfrastruktur erhöhen alle die Anfangs- und laufenden Kosten.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf ein Hochvakuum, des Schmelzens, Raffinierens und Gießens dauert erheblich länger als ein einfaches Schmelzen an der freien Luft. Dies führt im Vergleich zu anderen Methoden zu einem geringeren Gesamtdurchsatz.

Für viele Legierungen unnötig

Für eine große Bandbreite gängiger Metalle und Legierungen – wie herkömmlichen Baustahl oder viele Aluminiumsorten – sind die geringfügigen Verunreinigungen, die durch das Luftschmelzen entstehen, akzeptabel. Für diese Anwendungen ist die extreme Reinheit, die VIM bietet, übertrieben, und die hohen Kosten können nicht gerechtfertigt werden.

Wann ist der VIM-Prozess zu spezifizieren?

Die Wahl von VIM ist eine strategische Entscheidung, die von den Endanforderungen des Materials bestimmt wird. Nutzen Sie diesen Leitfaden, um festzustellen, ob er mit Ihren Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: VIM ist unerlässlich für Komponenten wie Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate oder Nuklearteile, bei denen ein Materialversagen katastrophale Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen oder reaktiven Metallen liegt: Materialien wie Nickelbasis-Superlegierungen, Titan und Legierungen, die hochreaktive Elemente (z. B. Aluminium, Zirkonium) enthalten, erfordern VIM, um eine verderbliche Kontamination durch die Atmosphäre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu geringeren Kosten liegt: Ein herkömmlicher Induktionsofen oder ein Lichtbogenofen ist für Standardmetalle eine weitaus praktischere und kostengünstigere Wahl.

Letztendlich ist die Wahl von VIM eine strategische Entscheidung, bei der die Reinheit und Leistung des Materials über alle anderen Fertigungsüberlegungen gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Schmilzt und veredelt Metalle im Vakuum, um hohe Reinheit zu erzielen und Kontamination zu verhindern. |

| Schlüsseltechnologien | Induktionserwärmung für berührungsloses Schmelzen und Vakuumumgebung zur Gasentfernung. |

| Hauptkomponenten | Vakuumkammer, Induktionsspule, Tiegel, Vakuumpumpen, Stromversorgung und Steuerungssystem. |

| Ideale Anwendungen | Superlegierungen für die Luft- und Raumfahrt, medizinische Implantate, reaktive Metalle und andere missionskritische Materialien. |

| Kompromisse | Höhere Kosten, langsamere Zykluszeiten und Komplexität im Vergleich zu herkömmlichen Schmelzverfahren. |

Steigern Sie Ihre Materialleistung mit KINTEK's fortschrittlichen Ofenlösungen

Arbeiten Sie mit Hochleistungswerkstoffen für Luft- und Raumfahrt-, Medizin- oder Nuklearanwendungen? KINTEK ist spezialisiert auf die Lieferung hochmoderner Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer hauseigenen Fertigung bieten wir eine vielfältige Produktlinie an, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen können, und hilft Ihnen, überlegene Reinheit und Effizienz in Ihren Prozessen zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM- und anderen Ofentechnologien Ihre Abläufe verändern und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle