Kurz gesagt, eine sehr hohe Frequenz ist unerlässlich für das Schmelzen von Platingruppenmetall (PGM)-Pulvern in einem Induktionsofen. Dies liegt daran, dass die einzelnen Pulverpartikel zu klein und elektrisch voneinander getrennt sind, um effektiv mit dem bei niedrigeren Frequenzen erzeugten Magnetfeld zu koppeln. Das hochfrequente Feld induziert Heizströme auf der Oberfläche jedes winzigen Partikels, wodurch der Schmelzprozess beginnen kann.

Die größte Herausforderung bei PGM-Pulvern ist ihre physikalische Form, nicht ihre metallischen Eigenschaften. Lockeres Pulver wirkt als schlechter elektrischer Leiter und widersteht der Induktionserwärmung. Die Lösung besteht entweder darin, eine sehr hohe Frequenz zu verwenden, um direkt mit den winzigen Partikeln zu koppeln, oder einen festen „Starter-Ansatz“ zu verwenden, um dieses anfängliche Kopplungsproblem vollständig zu umgehen.

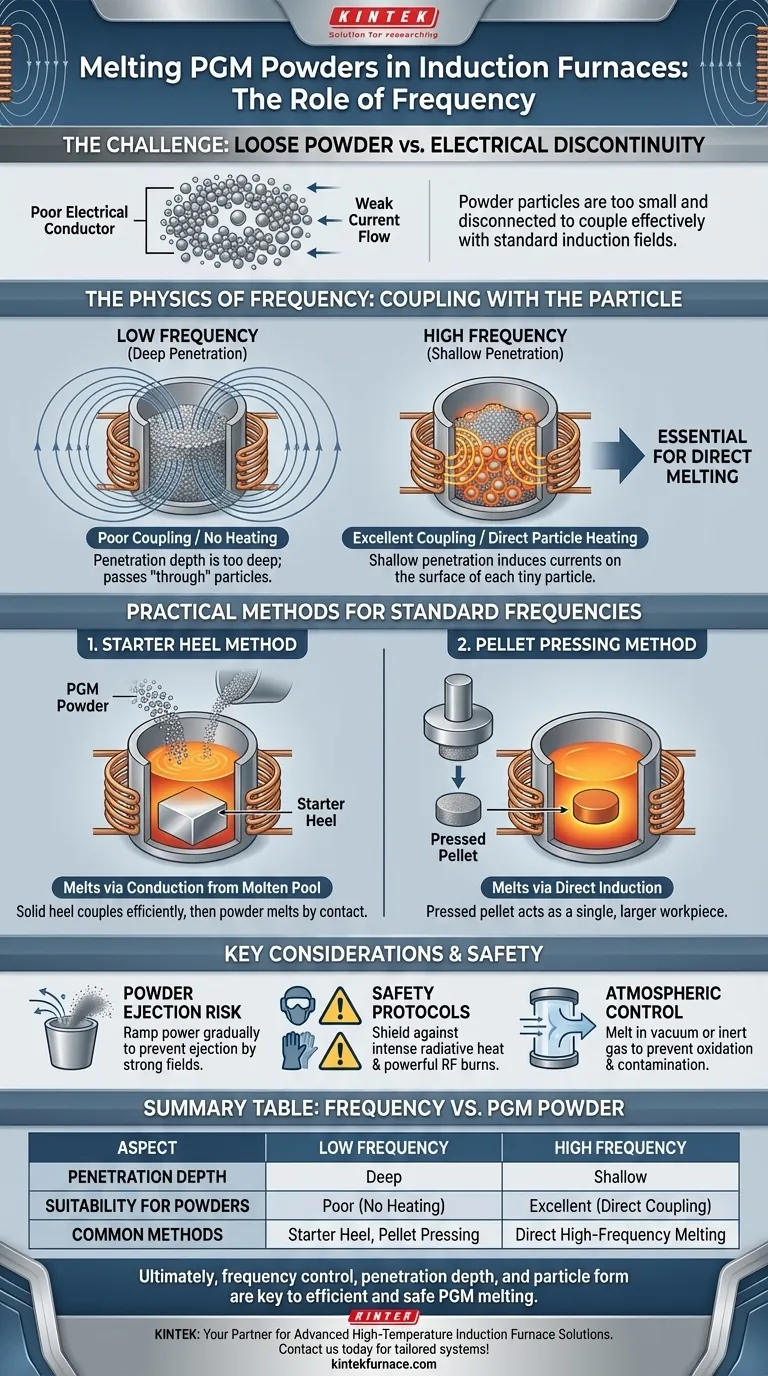

Warum PGM-Pulver eine einzigartige Herausforderung darstellen

Die Schwierigkeit beim Schmelzen von PGM-Pulvern ergibt sich aus der grundlegenden Physik der Induktion. Der Prozess beruht auf der Erzeugung eines starken elektrischen Stroms im Material, aber ein Pulverhaufen stellt ein erhebliches Hindernis dar.

Das Problem der elektrischen Diskontinuität

Ein Induktionsofen erzeugt ein starkes, wechselndes Magnetfeld. Dieses Feld muss zirkulierende elektrische Ströme, sogenannte Wirbelströme, innerhalb der Metallcharge induzieren.

Bei einem massiven Metallstück fließen diese Ströme leicht und erzeugen durch elektrischen Widerstand enorme Hitze. Ein Pulver besteht jedoch aus einer Sammlung einzelner Partikel mit Luftspalten und Oxidschichten dazwischen, was zu einer extrem schlechten elektrischen Kontinuität führt. Das Magnetfeld kann keinen starken, einheitlichen Strom durch die gesamte Masse aufbauen.

Die Physik von Frequenz und Eindringtiefe

Die Frequenz des wechselnden Magnetfeldes ist der kritischste Parameter. Sie steuert direkt, wie tief die Wirbelströme in die Oberfläche des Materials eindringen.

Die Beziehung ist einfach:

- Niedrige Frequenz: Erzeugt tief eindringende Wirbelströme, ideal für große, massive Werkstücke.

- Hohe Frequenz: Erzeugt flache, oberflächennahe Wirbelströme, ideal für kleine Werkstücke.

Stellen Sie es sich wie Schallwellen vor. Ein tieffrequenter Bass kann durch Wände dringen, während ein hochfrequentes Zischen leicht blockiert wird. Ebenso streicht ein niederfrequentes Magnetfeld „durch“ winzige Pulverpartikel, ohne effektiv zu koppeln, während ein hochfrequentes Feld seine Energie gezielt auf deren kleine Oberflächen konzentriert.

Abstimmung der Frequenz auf das Partikel

Um effizient zu heizen, sollte die Eindringtiefe der Wirbelströme einen Bruchteil des Werkstückdurchmessers betragen (eine Faustregel besagt, nicht mehr als 1/8).

Bei einer Masse von PGM-Pulver ist das „Werkstück“ jedes einzelne Korn. Daher ist eine sehr hohe Frequenz erforderlich, um eine ausreichend flache Eindringtiefe zu erzeugen, die jede winzige Partikel effektiv erwärmen kann.

Praktische Methoden zum Schmelzen von PGM-Pulver

Da spezialisierte Hochfrequenzöfen nicht immer verfügbar sind, haben Metallurgen zuverlässige Umgehungen entwickelt, um das Kopplungsproblem zu lösen.

Die Starter-Ansatz-Methode

Die gängigste industrielle Praxis ist die Verwendung eines Starter-Ansatzes (Starter Heel). Dies ist ein massives Stück eines kompatiblen Metalls, das auf den Boden des Tiegels gelegt wird.

Der feste Ansatz, der ein großes, zusammenhängendes Werkstück darstellt, koppelt effizient mit einer niedrigeren, Standardfrequenz. Er erhitzt sich und schmilzt und erzeugt ein flüssiges Bad. Das PGM-Pulver wird dann langsam zu diesem geschmolzenen Bad hinzugefügt, wo es durch einfache Konduktion und nicht durch direkte Induktion schmilzt.

Die Pellet-Press-Methode

Für kleinere oder experimentelle Chargen ist eine effektive Alternative das Verpressen des PGM-Pulvers zu einem festen Pellet oder Brikett.

Durch das Verdichten des Pulvers erzeugen Sie ein einziges, größeres Werkstück. Diese neue Form weist eine bessere elektrische Kontinuität und einen größeren Durchmesser auf, wodurch sie effektiver mit dem Magnetfeld bei einer Frequenz koppeln kann, die für das lose Pulver möglicherweise zu niedrig wäre.

Häufige Fallstricke und wichtige Überlegungen

Das erfolgreiche Schmelzen von PGM-Pulvern erfordert eine sorgfältige Kontrolle, um Effizienz und Sicherheit zu gewährleisten.

Das Risiko des Herausschleuderns von Pulver

Ein Hauptrisiko besteht darin, das feine Pulver aus dem Tiegel zu blasen. Das starke, wechselnde Magnetfeld kann eine physikalische Kraft auf die Partikel ausüben.

Um dies zu verhindern, müssen Sie die Leistung schrittweise erhöhen. Beginnen Sie niedrig und steigern Sie die Leistung langsam, während sich das Material zu konsolidieren und zu schmelzen beginnt, unabhängig davon, ob Sie einen Starter-Ansatz oder ein gepresstes Pellet verwenden.

Auswahl des richtigen Ansatzes

Die Verwendung einer Frequenz, die für loses Pulver zu niedrig ist, führt zu keiner Erwärmung. Der Prozess wird einfach fehlschlagen. Die Methoden mit Starter-Ansatz und Pelletpressung wurden speziell entwickelt, um die Fähigkeiten gängigerer Induktionssysteme mit niedrigerer Frequenz zu berücksichtigen.

Kritische Sicherheitsprotokolle

Die Arbeit mit geschmolzenen PGMs in einem Induktionsofen birgt erhebliche Risiken.

- Strahlungswärme: Tragen Sie immer aluminisierte Schutzausrüstung, um sich vor intensiver Infrarotstrahlung zu schützen.

- HF-Verbrennungen: Die Hochfrequenzspulen erzeugen ein starkes hochfrequentes Feld. Stellen Sie sicher, dass die Spulen ordnungsgemäß abgeschirmt sind, um schwere HF-Verbrennungen durch versehentlichen Kontakt oder Nähe zu verhindern.

- Atmosphärenkontrolle: PGMs werden oft im Vakuum oder unter Inertgas (wie Argon) geschmolzen, um Kontamination und Oxidation zu verhindern, was explosiv sein oder die Reinheit der Schmelze beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Schmelzstrategie sollte von Ihrer Ausrüstung, der Chargengröße und den Produktionsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner, experimenteller Chargen liegt: Das Verpressen des Pulvers zu einem Pellet ist oft die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf größeren Schmelzen im Produktionsmaßstab liegt: Die Starter-Ansatz-Methode ist aufgrund ihrer Vorhersehbarkeit und Skalierbarkeit die zuverlässige, branchenübliche Praxis.

- Wenn Ihr Ofen über eine Frequenzsteuerung verfügt: Sie können mit einer sehr hohen Frequenz beginnen, um direkt mit dem Pulver zu koppeln, und sie dann möglicherweise senken, sobald ein Schmelzbad gebildet wurde, um das Rühren und Erhitzen im flüssigen Bad zu optimieren.

Letztendlich ermöglicht Ihnen das Verständnis der Beziehung zwischen Frequenz, Eindringtiefe und Partikelgröße, Ihren Schmelzprozess zu steuern.

Zusammenfassungstabelle:

| Aspekt | Niedrige Frequenz | Hohe Frequenz |

|---|---|---|

| Eindringtiefe | Tief | Flach |

| Eignung für PGM-Pulver | Schlecht (keine Erwärmung) | Ausgezeichnet (direkte Partikelkopplung) |

| Gängige Methoden | Starter-Ansatz, Pelletpressung | Direktes Hochfrequenzschmelzen |

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihre PGM-Schmelzherausforderungen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren maßgeschneiderte Induktionsofensysteme anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzeffizienz und Sicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter