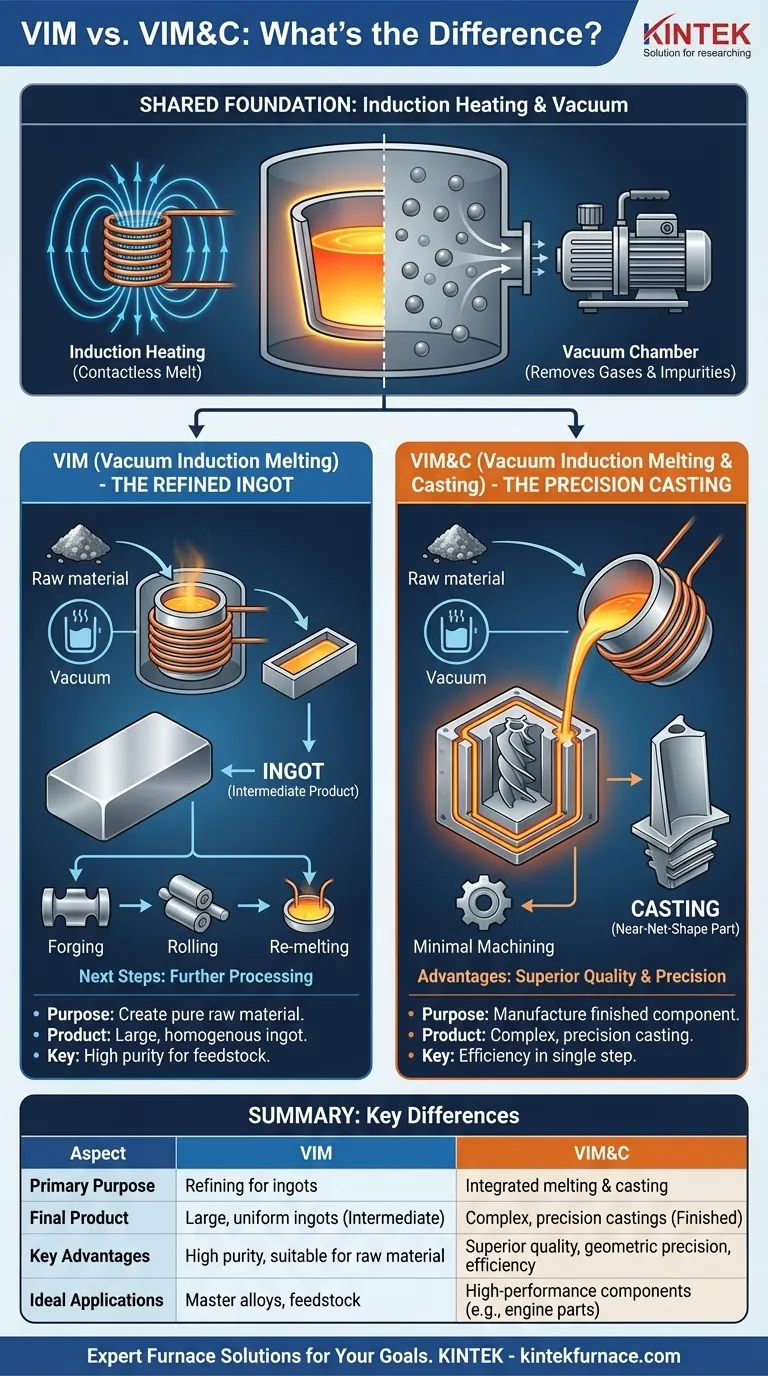

Kurz gesagt, der Hauptunterschied zwischen Vakuum-Induktionsschmelzen (VIM) und Vakuum-Induktionsschmelzen & Gießen (VIM&C) liegt in ihrem Endprodukt und Zweck. VIM ist ein Raffinationsprozess, der große, gleichmäßige Metallblöcke, sogenannte Ingots, herstellt, die für die weitere Verarbeitung bestimmt sind. Im Gegensatz dazu ist VIM&C ein integrierter Prozess, der das Metall sowohl schmilzt als auch sofort in eine Form gießt, um ein komplexes, endkonturnahes Teil zu erzeugen, wobei zwei kritische Fertigungsschritte zu einem kombiniert werden.

Die Wahl zwischen diesen Prozessen ist eine strategische Entscheidung, die auf Ihrem Fertigungsziel basiert. Bei VIM geht es im Wesentlichen darum, ein hochreines, homogenes Rohmaterial (einen Ingot) zu schaffen. VIM&C nutzt dieselbe Reinheit, um eine komplexe, fertige Komponente in einem einzigen, hocheffizienten Arbeitsgang zu fertigen.

Die Grundlage: Wie Vakuum-Induktion funktioniert

Um den Unterschied im Prozess zu verstehen, müssen wir zunächst ihren gemeinsamen technologischen Kern erkennen. Sowohl VIM als auch VIM&C basieren auf denselben zwei fundamentalen Prinzipien, um eine überlegene Metallqualität zu erzielen.

Die Rolle der Induktionserwärmung

Die Induktion nutzt ein starkes, wechselndes elektromagnetisches Feld, das von einer Kupferspule erzeugt wird, um das leitfähige Metall zu erwärmen. Da das Magnetfeld nichtleitende Materialien durchdringt, kann das Schmelzen ohne physischen Kontakt zwischen der Wärmequelle und dem Metall erfolgen.

Diese kontaktlose Erwärmung ist entscheidend für die Aufrechterhaltung der Reinheit, da sie eine Kontamination verhindert, die bei herkömmlichen Lichtbogen- oder Flammschmelzverfahren auftreten kann.

Die Bedeutung des Vakuums

Die Durchführung dieses Prozesses in einer Vakuumkammer entfernt atmosphärische Gase wie Sauerstoff und Stickstoff. Dies verhindert die Bildung von Oxiden und anderen Verunreinigungen, die die mechanischen Eigenschaften des Metalls beeinträchtigen können.

Das Vakuum zieht auch aktiv gelöste Gase aus dem geschmolzenen Metall, was zu einem saubereren, dichteren und stärkeren Endprodukt führt. Dies ist für Hochleistungs-Superlegierungen unerlässlich.

VIM vs. VIM&C: Ein Unterschied im Zweck

Obwohl sie eine technologische Grundlage teilen, könnten ihre Anwendung und ihr Ergebnis nicht unterschiedlicher sein. Die Wahl zwischen ihnen hängt ausschließlich davon ab, ob Sie ein Rohmaterial oder eine fertige Komponente herstellen.

VIM: Erstellung eines raffinierten Ingots

Das Ziel eines eigenständigen VIM-Prozesses ist die Herstellung eines großen, homogenen und ultrareinen Ingots einer bestimmten Legierung. Das geschmolzene Metall wird einfach in eine einfache Form gegossen, um zu erstarren.

Dieser Ingot ist ein Zwischenprodukt. Es ist kein fertiges Teil. Er wird später aus dem VIM-Ofen entnommen und als hochwertiges Ausgangsmaterial für andere Fertigungsprozesse verwendet, wie z.B. Schmieden, Walzen oder Umschmelzen für andere Gießereivorgänge.

VIM&C: Herstellung eines Präzisionsgussteils

VIM&C integriert den Gießprozess direkt in die Vakuumkammer. Nachdem das Metall unter Vakuum geschmolzen und raffiniert wurde, wird die gesamte Tiegelanordnung gekippt, um das geschmolzene Metall direkt in eine vorgeheizte, komplexe Form zu gießen.

Dadurch entsteht ein endkonturnahes Gussteil. Das Teil kommt aus dem Prozess bereits in oder sehr nahe an seiner endgültigen Form heraus und erfordert nur minimale Nachbearbeitung. Dies ist eine vollständige Fertigungslösung, nicht nur ein Materialveredelungsschritt.

Warum VIM&C wählen? Die wichtigsten Vorteile

Die Entscheidung für den integrierten VIM&C-Prozess bietet deutliche Vorteile bei der Herstellung kritischer Komponenten, insbesondere solcher aus Superlegierungen, die in anspruchsvollen Umgebungen eingesetzt werden.

Überragende metallurgische Qualität

Indem der gesamte Prozess vom Schmelzen bis zur Erstarrung unter Vakuum gehalten wird, minimiert VIM&C jede Möglichkeit, atmosphärische Verunreinigungen wieder einzuschleusen. Dies führt zu Gussteilen mit extrem geringen Porositäts- und Einschlusswerten, was zu einer verbesserten Festigkeit und Zuverlässigkeit führt.

Erhöhte geometrische Präzision

VIM&C ist ideal für die Herstellung von Teilen mit komplexen Geometrien, wie z.B. den komplexen Schaufeln und Leitschaufeln, die in Flugzeugtriebwerken verwendet werden. Die direkte Herstellung dieser endkonturnahen Teile reduziert den Bedarf an umfangreicher und kostspieliger Nachbearbeitung.

Erhöhte Effizienz und reduzierte Kosten

Obwohl die Ausrüstung anspruchsvoll ist, eliminiert VIM&C ganze Schritte aus der Fertigungskette. Sie müssen keinen Ingot mehr produzieren, versenden, umschmelzen und dann gießen. Diese Konsolidierung spart Zeit, Energie und Arbeitskraft und reduziert die Gesamtkosten pro Teil für komplexe Komponenten.

Verständnis der Kompromisse

VIM&C ist ein leistungsstarker Prozess, aber seine Spezialisierung bringt klare Kompromisse mit sich. Es ist nicht die richtige Lösung für jede Anwendung.

Komplexität und Kosten der Ausrüstung

Ein VIM&C-Ofen ist von Natur aus komplexer als eine Standard-VIM-Einheit. Er erfordert integrierte Kipp-Gieß-Mechanismen, Formhandhabungssysteme und Vorwärmfunktionen, alles innerhalb der Vakuumkammer. Dies führt zu einer deutlich höheren Kapitalinvestition.

Prozessbeschränkungen

Die Größe und Komplexität des Gussteils sind begrenzt durch das, was physisch in die Vakuumkammer passt und dort gehandhabt werden kann. Dies ist ein chargenorientierter Prozess, und sein Durchsatz kann niedriger sein als bei einer traditionellen Gießerei, die kontinuierlich mit Rohlingen versorgt wird.

Anwendungsspezifität

Der Einsatz von VIM&C ist nur für Anwendungen gerechtfertigt, die ein Höchstmaß an metallurgischer Reinheit und geometrischer Präzision erfordern. Für einfachere Komponenten oder Materialien, bei denen einige Verunreinigungen akzeptabel sind, ist der Prozess zu komplex und nicht kosteneffektiv.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss sich an der endgültigen Anwendung und Ihrer Position in der Lieferkette orientieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Mutterlegierung oder eines Rohmaterials liegt: VIM ist die richtige Wahl und liefert einen reinen, homogenen Ingot für das nachfolgende Schmieden, Walzen oder Umschmelzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Hochleistungskomponente liegt: VIM&C ist überlegen, da es in einem einzigen Prozess ein endkonturnahes Teil mit außergewöhnlicher Reinheit und minimalen Defekten herstellt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardkomponenten liegt: Ein einfacherer Prozess, wie z.B. der Standard-Feinguss (der mit VIM-Ingots gespeist werden kann), ist oft angemessener, da VIM&C für die anspruchsvollsten Anwendungen spezialisiert ist.

Letztendlich ist das Verständnis des Unterschieds zwischen der Raffination eines Materials und der Herstellung eines Teils der Schlüssel zur Auswahl der richtigen Technologie.

Zusammenfassungstabelle:

| Aspekt | VIM (Vakuum-Induktionsschmelzen) | VIM&C (Vakuum-Induktionsschmelzen & Gießen) |

|---|---|---|

| Hauptzweck | Raffinierung zur Herstellung reiner Ingots für die Weiterverarbeitung | Integriertes Schmelzen und Gießen für endkonturnahe Teile |

| Endprodukt | Große, gleichmäßige Ingots (Zwischenprodukt) | Komplexe Präzisionsgussteile (fertige oder fast fertige Teile) |

| Wesentliche Vorteile | Hohe Reinheit, Homogenität, geeignet für die Rohmaterialproduktion | Überragende metallurgische Qualität, geometrische Präzision, Effizienz in der einstufigen Fertigung |

| Ideale Anwendungen | Mutterlegierungen, Ausgangsmaterial für Schmieden oder Walzen | Hochleistungskomponenten wie Flugzeugtriebwerksteile, bei denen minimale Defekte entscheidend sind |

Benötigen Sie fachkundige Beratung zu Hochtemperaturofenlösungen für Ihre Metallverarbeitung? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Egal, ob Sie Metalle raffinieren oder komplexe Komponenten herstellen, kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen – Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit