Im Kern fördert die Induktionserwärmung die Ressourceneffizienz auf zwei Hauptwegen: durch die Umwandlung elektrischer Energie mit außergewöhnlicher Effizienz in Wärme und durch die Anwendung dieser Wärme mit chirurgischer Präzision. Diese Kombination stellt sicher, dass keine Energie zur Erwärmung der Umgebung verschwendet wird und dass Materialverluste durch Überhitzung oder Prozessfehler drastisch reduziert werden.

Der grundlegende Vorteil der Induktionserwärmung liegt in der Abkehr von der rohen, umgebenden Erwärmung hin zu einer hochkontrollierten, direkten Energieübertragung auf das Bauteil. Diese Präzision ist die eigentliche Ursache für ihre Effizienz und wirkt sich auf alles aus, vom Energieverbrauch und Materialausschuss bis hin zur Prozessgeschwindigkeit und Arbeitssicherheit.

Das Prinzip: Präzision vor Leistung

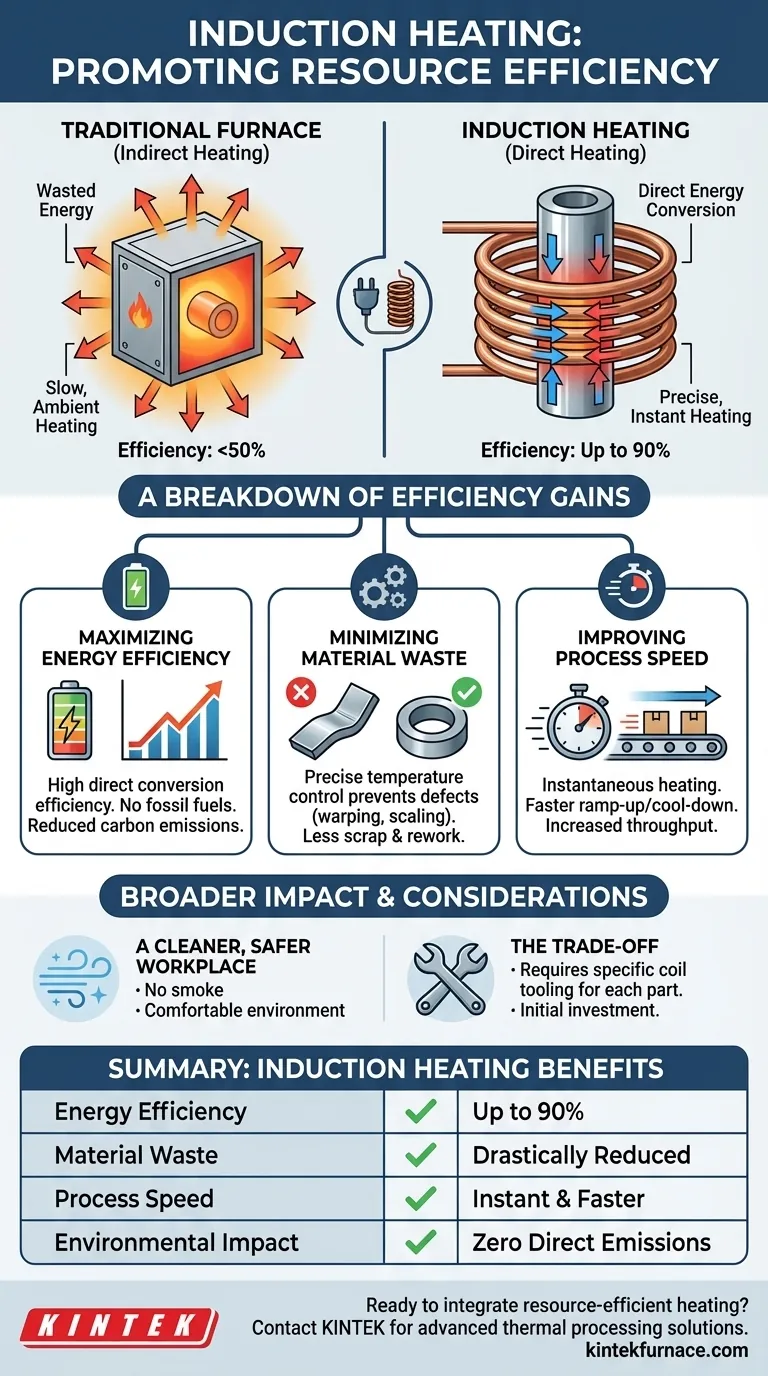

Herkömmliche Heizmethoden, wie Öfen, arbeiten, indem sie eine heiße Umgebung schaffen und warten, bis das Bauteil diese Wärme absorbiert hat. Die Induktionserwärmung arbeitet nach einem völlig anderen Prinzip, was sie von Natur aus effizienter macht.

Wie es funktioniert

Die Induktionserwärmung verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, oszillierendes Magnetfeld um die Spule. Wenn ein leitfähiges Material, wie ein Metallteil, in dieses Feld eingebracht wird, induziert das Feld elektrische Ströme (bekannt als Wirbelströme) direkt im Bauteil selbst. Der Widerstand des Metalls gegen diese Ströme erzeugt eine sofortige, lokalisierte Wärme.

Direkte vs. Indirekte Erwärmung

Ein Ofen erwärmt die Luft, die Ofenwände und alles andere darin, nur um das Zielteil zu erwärmen – ein Prozess, der als indirekte Erwärmung bezeichnet wird. Dies führt zu erheblichen Wärmeverlusten.

Induktion ist eine Form der direkten Erwärmung. Sie erwärmt nur das Material, das sich in der Spule befindet, und macht das Bauteil zu seiner eigenen Wärmequelle. Es wird keine Energie verschwendet, um die Umgebungsluft zu erwärmen.

Lokalisierte und steuerbare Wärme

Die Wärme wird nur innerhalb des Teils des Materials erzeugt, das sich im Magnetfeld befindet. Dies ermöglicht ein unglaubliches Maß an Kontrolle. Sie können einen bestimmten Abschnitt einer Welle zum Härten oder eine präzise Verbindung zum Schweißen erwärmen, während der Rest der Komponente unberührt bleibt.

Eine Aufschlüsselung der Effizienzgewinne

Dieser präzise, direkte Heizmechanismus führt zu mehreren unterschiedlichen Bereichen der Ressourceneffizienz, die für moderne Industrieanlagen von entscheidender Bedeutung sind.

Maximierung der Energieeffizienz

Da die Induktion Energie direkt im Werkstück in Wärme umwandelt, kann sie Energieeffizienzwerte von bis zu 90 % erreichen. Herkömmliche, mit fossilen Brennstoffen betriebene Öfen verlieren oft mehr als die Hälfte ihrer Energie an die Umgebung.

Durch die Verwendung von Elektrizität anstelle von Brennstoffen hilft die Induktion Unternehmen auch, direkte Kohlenstoffemissionen zu reduzieren und den Zielen der Kohlenstoffneutralität näher zu kommen.

Minimierung von Materialabfall

Eine präzise Temperaturregelung verhindert häufige Fertigungsfehler wie Verziehen, Zunderbildung oder Verzerrungen, die durch Überhitzung entstehen. Diese Genauigkeit, unabhängig von der Losgröße, ist entscheidend bei der Verarbeitung von Spezialmetallen oder bei kritischen Wärmebehandlungsanwendungen.

Weniger Ausschussteile bedeuten weniger Materialabfall, weniger Energieverschwendung durch Nacharbeit und eine direkte Reduzierung der Rohstoffkosten.

Verbesserung der Prozessgeschwindigkeit

Die Induktionserwärmung ist bekannt für ihre Geschwindigkeit. Die Wärme wird sofort im Bauteil erzeugt, wodurch die langen Aufheiz- und Abkühlzeiten entfallen, die mit Öfen verbunden sind. Diese Geschwindigkeit erhöht den Durchsatz und macht die gesamte Produktionslinie effizienter.

Verständnis der breiteren Auswirkungen

Die Effizienz der Induktionserwärmung geht über Energie und Materialien hinaus und schafft einen positiven Welleneffekt auf Betriebsabläufe und die Arbeitsumgebung.

Ein saubererer, sichererer Arbeitsplatz

Induktion ist ein sauberer Prozess. Im Gegensatz zur Verbrennungswärme entstehen keine Rauchgase, Abwärme oder schädliche Nebenprodukte.

Dies verbessert die Luftqualität am Arbeitsplatz erheblich und reduziert die Umgebungstemperatur, wodurch eine sicherere und komfortablere Umgebung für die Mitarbeiter geschaffen wird.

Der Kompromiss: Werkzeugspezifität und Anwendungsabhängigkeit

Obwohl die Induktionserwärmung sehr vielseitig ist, ist sie keine universelle Lösung. Die Effizienz des Prozesses hängt stark vom Design der Induktionsspule ab, die korrekt auf die Geometrie des zu erwärmenden Teils abgestimmt sein muss.

Dies bedeutet, dass für jede einzigartige Anwendung oft eine anfängliche Investition in Engineering und Werkzeuge erforderlich ist – ein Kompromiss für ihre außergewöhnliche Kontrolle und Effizienz im Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Induktionserwärmung bewerten, überlegen Sie, wie ihre spezifischen Vorteile mit Ihren höchsten Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Die Kombination aus geringerem Energieverbrauch und drastisch reduziertem Materialausschuss bietet eine klare und überzeugende Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und ESG-Zielen liegt: Die Induktionserwärmung bietet einen direkten Weg zur Dekarbonisierung, indem fossile Brennstoffe aus dem Prozess eliminiert und der Gesamtenergieverbrauch erheblich gesenkt wird.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die unübertroffene Geschwindigkeit, Genauigkeit und Wiederholbarkeit der Induktionserwärmung stellen sicher, dass jedes Teil exakte Spezifikationen erfüllt und Prozessschwankungen eliminiert werden.

Letztendlich ist die Einführung der Induktionserwärmung eine strategische Entscheidung, in einen präziseren, saubereren und grundlegend effizienteren Fertigungsprozess zu investieren.

Zusammenfassungstabelle:

| Effizienzmetrik | Vorteil der Induktionserwärmung |

|---|---|

| Energieeffizienz | Bis zu 90 % direkte Energieumwandlung, gegenüber <50 % bei herkömmlichen Öfen. |

| Materialabfall | Präzise Steuerung reduziert Ausschuss durch Überhitzung und Nacharbeit drastisch. |

| Prozessgeschwindigkeit | Sofortige Erwärmung erhöht den Durchsatz und die Gesamteffizienz der Produktionslinie. |

| Umweltauswirkungen | Keine direkten Emissionen und ein saubererer, sichererer Arbeitsplatz. |

Bereit, eine ressourceneffiziente Erwärmung in Ihren Prozess zu integrieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Ob Ihr Ziel die Senkung der Energiekosten, die Minimierung von Materialausschuss oder die Erreichung von Kohlenstoffneutralität ist, unser Team kann helfen.

Wir sind spezialisiert auf die Entwicklung präzise gesteuerter Heizsysteme für vielfältige Labor- und Industrieanwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung entwickeln können, die Ihren einzigartigen Effizienz- und Nachhaltigkeitsanforderungen entspricht.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer