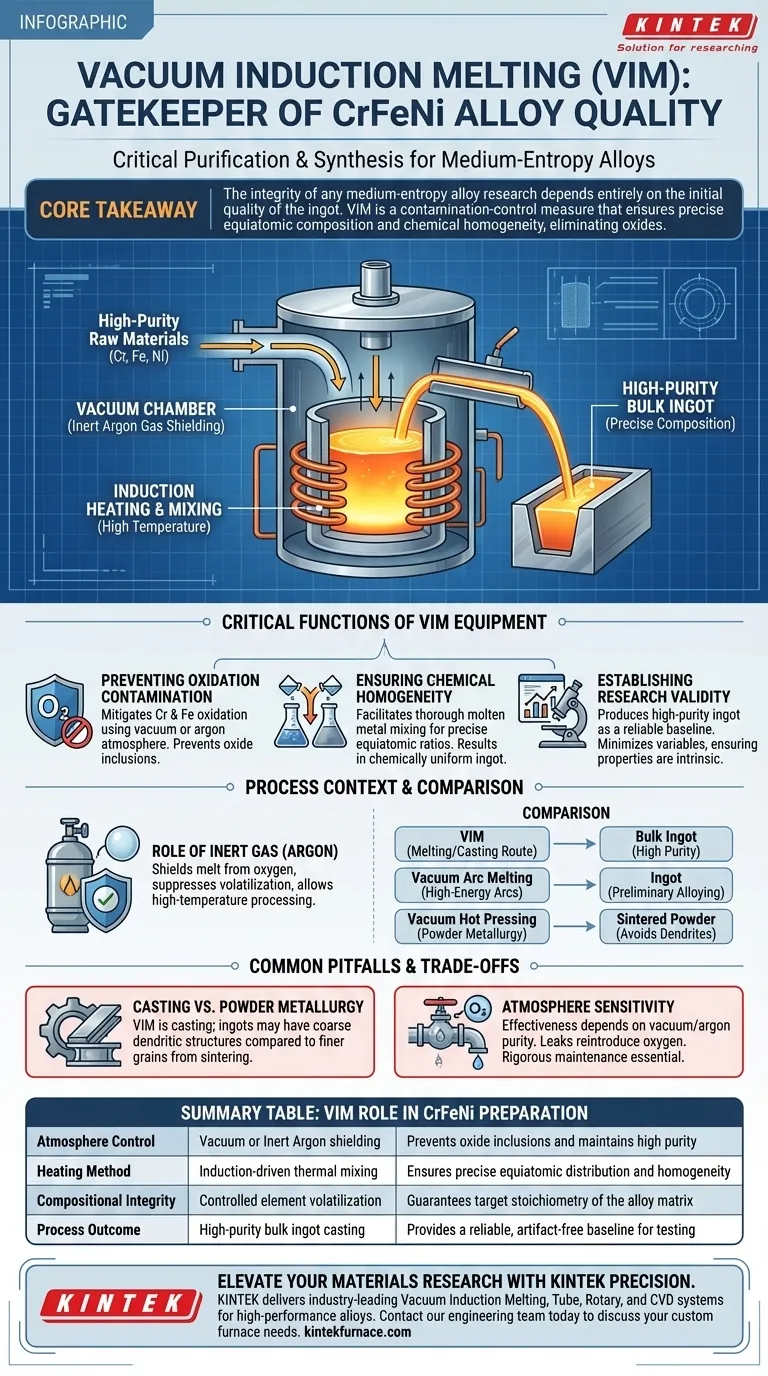

Das Vakuuminduktionsschmelzen (VIM) dient als entscheidende Reinigungs- und Synthesestufe bei der Herstellung von CrFeNi-Legierungen mit mittlerer Entropie. Durch die Nutzung einer Hochtemperaturumgebung, die durch inertes Argongas abgeschirmt wird, ermöglicht diese Anlage das gründliche Schmelzen von hochreinen Rohmaterialien und verhindert gleichzeitig streng die Oxidation und die Einführung von Verunreinigungen.

Kernbotschaft Die Integrität jeder Forschung an Legierungen mit mittlerer Entropie hängt vollständig von der ursprünglichen Qualität des Barrens ab. Vakuuminduktionsschmelzen ist nicht nur ein Heizprozess; es ist eine Maßnahme zur Kontaminationskontrolle, die sicherstellt, dass die CrFeNi-Legierung eine präzise äquiatomare Zusammensetzung und chemische Homogenität erreicht und Oxide eliminiert, die sonst nachfolgende Tests beeinträchtigen würden.

Die kritischen Funktionen von VIM-Anlagen

Verhinderung von Oxidationskontamination

Die Hauptaufgabe von VIM-Anlagen ist die Umgebungssteuerung.

Elemente im CrFeNi-System, insbesondere Chrom (Cr) und Eisen (Fe), sind bei hohen Temperaturen anfällig für Oxidation.

Der VIM-Ofen mildert dies, indem er ein Vakuum oder eine inerte Argonatmosphäre aufrechterhält. Dies verhindert die Bildung von Oxid-Einschlüssen, die die Reinheit des Materials beeinträchtigen würden.

Sicherstellung der chemischen Homogenität

Das Erreichen eines echten "mittleren Entropie"-Zustands erfordert präzise atomare Verhältnisse.

VIM-Anlagen ermöglichen das gründliche Mischen des geschmolzenen Metalls.

Dies führt zu einem chemisch homogenen Barren, der sicherstellt, dass die Elemente gleichmäßig in der Matrix verteilt sind und nicht in Taschen segregiert sind.

Herstellung der Forschungsvalidität

Das Ergebnis des VIM-Prozesses dient als Basis für alle nachfolgenden Materialforschungen.

Durch die Herstellung eines hochreinen Barrens mit präziser äquiatomare Zusammensetzung minimiert die Anlage Variablen.

Dies stellt sicher, dass alle später beobachteten mechanischen oder physikalischen Eigenschaften dem Legierungsdesign inhärent sind und nicht Artefakte von Verunreinigungen sind, die während des Schmelzens eingeführt wurden.

Kontext des Prozesses verstehen

Die Rolle von Inertgas

Obwohl "Vakuum" im Namen vorkommt, ist die Einführung von Inertgas ein wichtiger Betriebsschritt.

Während der Schmelzphase wird Argon-Schutz verwendet, um die Verdampfung bestimmter Elemente zu unterdrücken und gleichzeitig die Schmelze vor Sauerstoff zu schützen.

Dieses Gleichgewicht ermöglicht eine Hochtemperaturverarbeitung, ohne die Zielstöchiometrie der CrFeNi-Legierung zu verändern.

Vergleich mit anderen Techniken

Es ist hilfreich, VIM von anderen Synthesemethoden zu unterscheiden, um seinen spezifischen Nutzen zu verstehen.

Während Vakuumlichtbogenschmelzen auch Barren unter Verwendung von Hochenergebögen zur vorläufigen Legierung herstellt, stützt sich VIM auf Induktionsheizung zum Mischen.

Im Gegensatz dazu ist Vakuumheißpressen ein Pulvermetallurgie-Verfahren, das zum Sintern von Pulvern verwendet wird, um Gussfehler wie Dendriten zu vermeiden; VIM ist speziell ein Schmelz-/Gussverfahren zur Herstellung von Massenbarren.

Häufige Fallstricke und Kompromisse

Gussgefüge vs. Pulvermetallurgie

Während VIM für die chemische Gleichmäßigkeit hervorragend geeignet ist, handelt es sich im Grunde um einen Gussvorgang.

Benutzer sollten sich bewusst sein, dass gegossene Barren im Vergleich zu den feineren Körnern, die durch Pulvermetallurgie (Sintern) erzielt werden, immer noch grobe dendritische Strukturen aufweisen können.

Für die Herstellung des anfänglichen Legierungsbestands aus Rohlementen bleibt VIM jedoch der Standard für Reinheit.

Atmosphärenempfindlichkeit

Die Wirksamkeit von VIM hängt vollständig von der Qualität des Vakuums und der Reinheit des Argon-Gases ab.

Selbst geringfügige Lecks oder minderwertiges Gas können den Sauerstoff wieder einführen, den die Anlage ausschließen soll.

Eine strenge Wartung der Vakuumdichtungen und Gasleitungen ist für die CrFeNi-Herstellung nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines makellosen Ausgangsbarrens liegt: VIM ist die zwingende Wahl, um hohe Reinheit und präzise chemische Zusammensetzung für CrFeNi-Legierungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von dendritischer Segregation liegt: Erwägen Sie die Nachbearbeitung des VIM-Barrens oder die Erkundung von Pulvermetallurgie-Verfahren (wie Vakuumheißpressen), abhängig vom gewünschten endgültigen Gefüge.

Letztendlich ist der Vakuuminduktionsschmelzofen der Qualitätsgarant, der Roh Elemente in eine wissenschaftlich valide CrFeNi-Legierung verwandelt, die für eine rigorose Charakterisierung geeignet ist.

Zusammenfassungstabelle:

| Merkmal | VIM-Rolle bei der CrFeNi-Herstellung | Nutzen für die Forschung |

|---|---|---|

| Atmosphärenkontrolle | Vakuum- oder Inertargonabschirmung | Verhindert Oxid-Einschlüsse und erhält hohe Reinheit |

| Heizmethode | Induktionsgetriebenes thermisches Mischen | Gewährleistet präzise äquiatomare Verteilung und Homogenität |

| Zusammensetzungsintegrität | Kontrollierte Elementverdampfung | Garantiert die Zielstöchiometrie der Legierungsmatrix |

| Prozessergebnis | Guss von hochreinen Massenbarren | Bietet eine zuverlässige, artefaktfreie Basis für Tests |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Hochleistungs-CrFeNi-Legierungen erfordern die absolute Reinheit, die nur von Experten entwickelte Systeme bieten können. KINTEK liefert branchenführende Vakuuminduktionsschmelz-, Rohr-, Rotations- und CVD-Systeme, die alle darauf ausgelegt sind, Kontaminationen zu eliminieren und chemische Homogenität zu gewährleisten. Egal, ob Sie Legierungen mit mittlerer Entropie oder fortschrittliche Keramiken entwickeln, unsere Anlagen sind vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen.

Bereit, überlegene chemische Gleichmäßigkeit zu erzielen? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines VIM-Ofens für Nickellegierungen? Sicheres Schmelzen mit hoher Reinheit für extreme Leistung

- Welche Rolle spielt ein Vakuumlichtbogenofen? Beherrschen Sie die Synthese von hochlegierten Legierungen mit Präzision

- Warum ist eine präzise Temperaturregelung in einem elektrischen Schmelzofen für AZ91D/Si3N4/WGP-Verbundwerkstoffe unerlässlich?

- Was ist die Anwendung des Induktionsofens? Schmelzen Sie Metall mit unübertroffener Reinheit und Effizienz

- Welche fortschrittlichen Steuerungsfunktionen bietet der IGBT-Induktionsschmelzofen? Intelligente, selbstregulierende Steuerung für Spitzenleistung

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen

- Welche Vorteile bieten das kompakte und leichte Design von Induktionsöfen? Maximale Effizienz auf begrenztem Raum

- Was sind die Vorteile der Verwendung eines Vier-Lichtbogenofens für LaRu3Si2-Einkristalle? Erreichen Sie thermische Symmetrie und Wachstum