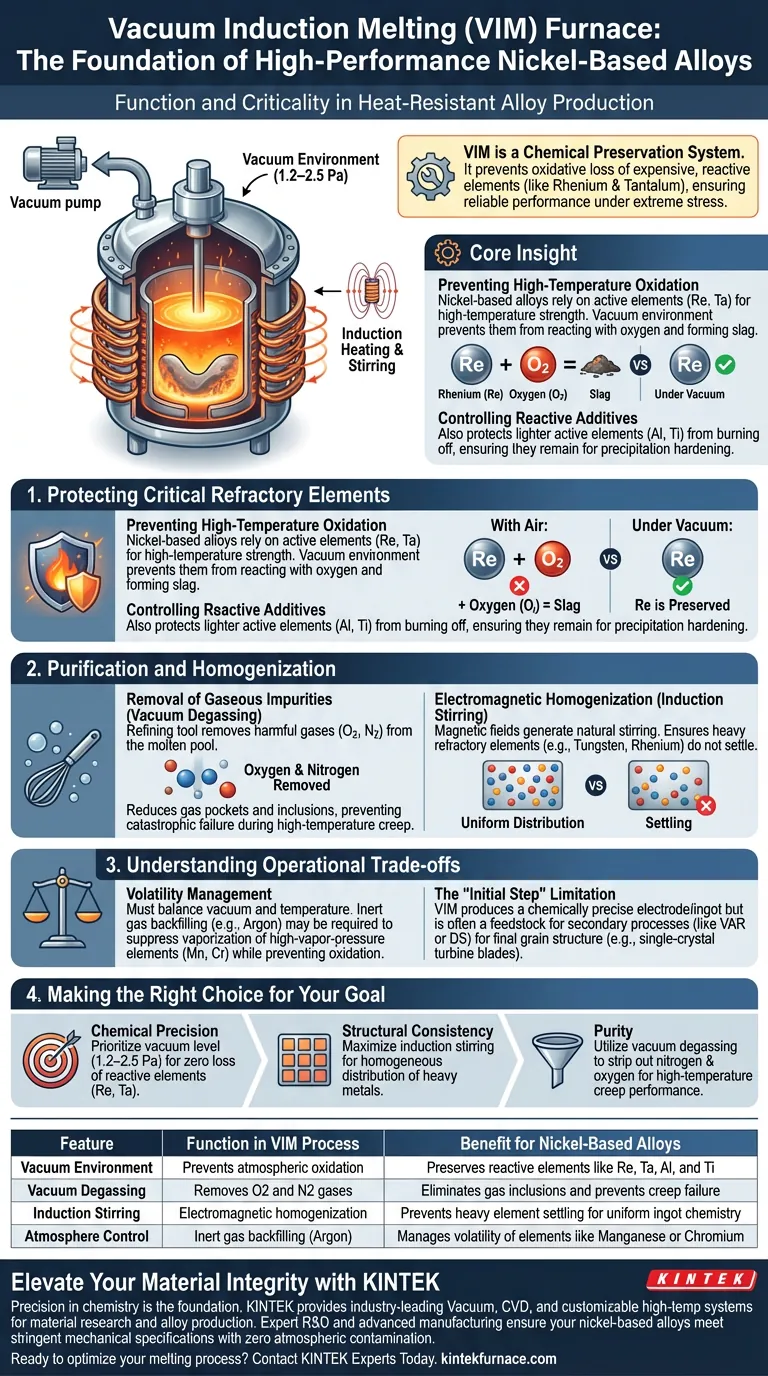

Die Hauptfunktion eines Vakuum-Induktionsschmelzofens (VIM) besteht darin, eine isolierte, hochreine Umgebung für die Verarbeitung hochwertiger Metalllegierungen zu schaffen. Für nickelbasierte hitzebeständige Legierungen ist der VIM-Ofen der entscheidende erste Schritt, um die Schmelze zu schmelzen und sie vollständig vor atmosphärischer Kontamination zu schützen, wodurch sichergestellt wird, dass das Material strenge chemische und mechanische Spezifikationen erfüllt.

Kern Erkenntnis: Der VIM-Ofen ist nicht nur ein Schmelzgefäß; er ist ein chemisches Konservierungssystem. Sein Hauptzweck ist es, den oxidativen Verlust von teuren, reaktiven Elementen (wie Rhenium und Tantal), die die Hitzebeständigkeit der Legierung bestimmen, zu verhindern und sicherzustellen, dass das Endmaterial unter extremen Belastungen zuverlässig funktioniert.

Schutz kritischer feuerfester Elemente

Das bestimmende Merkmal von nickelbasierten hitzebeständigen Legierungen ist ihre komplexe Chemie, die oft reaktive feuerfeste Metalle enthält. Der VIM-Ofen erfüllt den dringenden Bedarf, diese Elemente in der flüssigen Phase zu erhalten.

Verhinderung von Hochtemperatur-Oxidation

Nickelbasierte Legierungen sind auf aktive Elemente wie Rhenium (Re) und Tantal (Ta) für ihre Hochtemperaturfestigkeit angewiesen. Diese Elemente sind jedoch sehr oxidationsempfindlich.

Wenn diese Elemente in Gegenwart von Luft geschmolzen werden, würden sie mit Sauerstoff reagieren und Schlacke bilden, wodurch sie effektiv aus der Legierung entfernt werden. Durch den Betrieb unter Vakuumdrücken von 1,2 bis 2,5 Pa schafft der VIM-Ofen eine Umgebung, in der diese Oxidation nicht stattfinden kann.

Kontrolle reaktiver Zusätze

Neben feuerfesten Metallen verwenden diese Legierungen häufig Aluminium (Al) und Titan (Ti) zur Ausscheidungshärtung.

Zusätzliche Daten deuten darauf hin, dass der VIM-Prozess ebenso wichtig für den Schutz dieser leichteren aktiven Elemente ist. Die Vakuumumgebung verhindert, dass sie verbrennen, und stellt sicher, dass sie in der Lösung verbleiben, um ihre verstärkende Wirkung im Endprodukt zu entfalten.

Reinigung und Homogenisierung

Die Erzielung der richtigen Chemie ist nur die halbe Miete; die Legierung muss auch chemisch rein und strukturell einheitlich sein.

Entfernung gasförmiger Verunreinigungen

Der VIM-Ofen fungiert als Raffinationswerkzeug. Durch einen Prozess, der als Vakuum-Entgasung bekannt ist, entfernt die Anlage schädliche gasförmige Verunreinigungen – insbesondere Sauerstoff und Stickstoff – aus dem geschmolzenen Pool.

Die Reduzierung dieser Gase ist für hitzebeständige Legierungen nicht verhandelbar, da Gasblasen oder Einschlüsse bei Hochtemperatur-Kriechen zu katastrophalem Versagen führen können.

Elektromagnetische Homogenisierung

Ein einzigartiger Vorteil des Induktions-Aspekts von VIM ist der natürliche Rühreffekt, den er in der Schmelze erzeugt.

Magnetfelder erzeugen eine Bewegung in der geschmolzenen Metallmasse, die als Induktionsrühren bezeichnet wird. Dies stellt sicher, dass schwere feuerfeste Elemente (wie Wolfram oder Rhenium) nicht am Boden absetzen, wodurch ein chemisch einheitlicher Block entsteht, der als konsistente Basis für die nachfolgende Verarbeitung dient.

Verständnis der betrieblichen Kompromisse

Während VIM für Hochleistungslegierungen unerlässlich ist, erfordert es eine präzise Steuerung der Vakuumumgebung, um wirksam zu sein.

Flüchtigkeitsmanagement

Während das Vakuum Verunreinigungen entfernt, kann es auch erwünschte Elemente mit hohem Dampfdruck (wie Mangan oder Chrom) verdampfen, wenn es nicht sorgfältig kontrolliert wird.

Die Bediener müssen das Vakuumniveau und die Temperatur sorgfältig ausbalancieren. In einigen spezifischen Legierungsfällen ist ein Nachfüllen mit einem Inertgas wie Argon erforderlich, um die Verdampfung dieser flüchtigen Legierungselemente zu unterdrücken und gleichzeitig die Oxidation zu verhindern.

Die Einschränkung des "ersten Schritts"

VIM erzeugt eine chemisch präzise Elektrode oder einen Block, liefert aber oft nicht die endgültige Erstarrungsstruktur, die für kritische rotierende Teile erforderlich ist.

Für die anspruchsvollsten Anwendungen (wie Einkristall-Turbinenschaufeln) ist der VIM-Block normalerweise das Ausgangsmaterial für einen sekundären Prozess (wie Vakuumlichtbogenschmelzen oder gerichtete Erstarrung). VIM sichert die Chemie; nachfolgende Schritte sichern die Kornstruktur.

Die richtige Wahl für Ihr Ziel treffen

Der VIM-Ofen ist der Torwächter der Legierungsqualität. Wie Sie ihn nutzen, hängt davon ab, welchen Defekt Sie am meisten beseitigen möchten.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Priorisieren Sie das Vakuumniveau (Ziel 1,2–2,5 Pa), um praktisch keinen Verlust von reaktiven Elementen wie Rhenium und Tantal zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Maximieren Sie die Induktionsrührphase, um die homogene Verteilung von schweren feuerfesten Metallen in der gesamten Schmelze zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Nutzen Sie die Vakuum-Entgasungsfunktion, um Stickstoff und Sauerstoff zu entfernen, was für die Maximierung der Hochtemperatur-Kriechleistung von entscheidender Bedeutung ist.

Der VIM-Ofen verwandelt effektiv eine Mischung von Rohmetallen in ein chemisch kohärentes, leistungsstarkes Konstruktionsmaterial.

Zusammenfassungstabelle:

| Merkmal | Funktion im VIM-Prozess | Vorteil für nickelbasierte Legierungen |

|---|---|---|

| Vakuumumgebung | Verhindert atmosphärische Oxidation | Bewahrt reaktive Elemente wie Re, Ta, Al und Ti |

| Vakuum-Entgasung | Entfernt O2- und N2-Gase | Eliminiert Gas-Einschlüsse und verhindert Kriechversagen |

| Induktionsrühren | Elektromagnetische Homogenisierung | Verhindert das Absetzen schwerer Elemente für eine einheitliche Blockchemie |

| Atmosphärenkontrolle | Nachfüllen mit Inertgas (Argon) | Kontrolliert die Flüchtigkeit von Elementen wie Mangan oder Chrom |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Präzision in der Chemie ist die Grundlage für Hochtemperaturleistung. KINTEK bietet branchenführende thermische Lösungen, einschließlich Vakuum-, CVD- und kundenspezifischer Hochtemperatur-Systeme, die speziell für die strengen Anforderungen der Materialforschung und Legierungsproduktion entwickelt wurden.

Unterstützt durch erstklassige F&E und fortschrittliche Fertigung stellen unsere Öfen sicher, dass Ihre nickelbasierten Legierungen die strengsten mechanischen Spezifikationen ohne atmosphärische Verunreinigungen erfüllen. Ob Sie Standard-Laborgeräte oder ein maßgeschneidertes System für Ihre speziellen metallurgischen Anforderungen benötigen, unser Team steht Ihnen gerne zur Verfügung.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum werden Induktionsöfen für das Kupferschmelzen bevorzugt? Erreichen Sie hohe Effizienz und überlegene Qualität

- Wie verbessern Induktionsschmelzöfen mit Sammelkanal das Arbeitsumfeld? Erreichen Sie einen sichereren, saubereren und leiseren Arbeitsplatz

- Warum ist es notwendig, die angelegte Sekundärspannung während des Lichtbogenofenprozesses zu reduzieren? Schützen Sie Ihren Ofen und steigern Sie die Effizienz

- Welche Energieeffizienzvorteile bieten Induktionsschmelzöfen? Erzielen Sie 30-80 % höhere Energieeinsparungen

- Was macht Induktionsöfen für die Edelmetallverarbeitung geeignet? Entdecken Sie Reinheit und Effizienz beim Metallschmelzen

- Was sind einige gängige Anwendungen für das Erhitzen mit Induktionsöfen? Erreichen Sie schnelle, präzise und saubere thermische Prozesse

- Welche Materialien werden typischerweise in Vakuumschmelzöfen verarbeitet? Erschließen Sie die Verarbeitung hochreiner Materialien

- Welche zukünftigen Anwendungen könnten von der Induktionstechnologie profitieren? Erschließen Sie die Fertigung der nächsten Generation und grüne Energie