In der industriellen thermischen Verarbeitung ist das Erhitzen mit Induktionsöfen eine Schlüsseltechnologie, die für ihre Geschwindigkeit, Präzision und Effizienz geschätzt wird. Zu den häufigsten Anwendungen gehören das Schmelzen und Legieren von Metallen in großen Mengen, die präzise Wärmebehandlung von Bauteilen zum Härten und das schnelle Vorwärmen von Barren für Schmiede- und Umformprozesse.

Die Stärke der Induktionserwärmung liegt in ihrer Fähigkeit, Wärme direkt im Inneren eines leitfähigen Materials zu erzeugen, nicht aus einer externen Quelle. Diese interne Heizmethode bietet unübertroffene Geschwindigkeit, Präzision und Sauberkeit und ist daher die bevorzugte Wahl für Prozesse, die vom großvolumigen Schmelzen bis zur hochlokalisierten Oberflächenhärtung reichen.

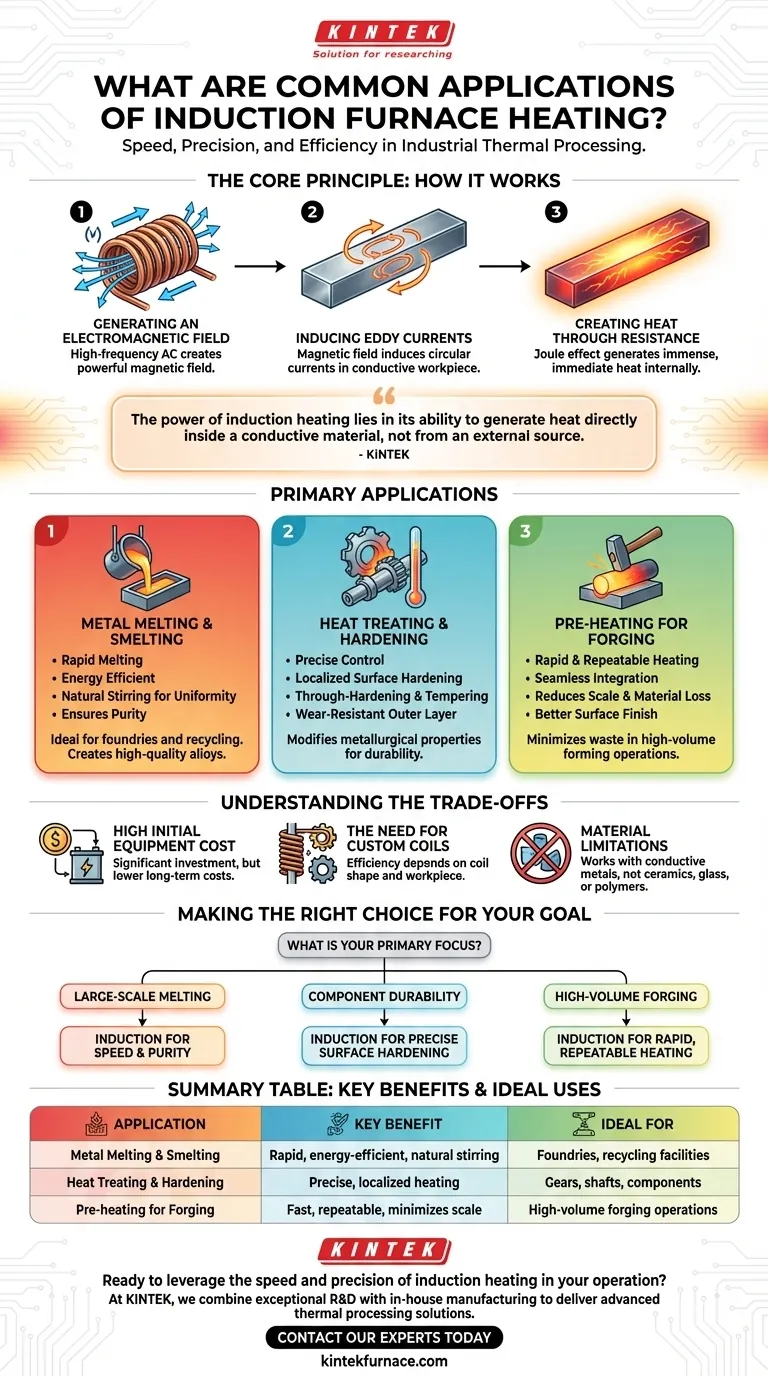

Das Kernprinzip: Wie die Induktionserwärmung funktioniert

Um die Anwendungen zu verstehen, muss man zunächst den einzigartigen Mechanismus begreifen. Im Gegensatz zu einem herkömmlichen Ofen, der die Luft um ein Objekt herum erhitzt, macht ein Induktionsofen das Objekt zu seiner eigenen Wärmequelle.

Erzeugung eines elektromagnetischen Feldes

Ein Induktionssystem verwendet eine Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dadurch entsteht ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Induzieren von Wirbelströmen

Wenn ein elektrisch leitfähiges Werkstück, wie z. B. ein Stahlstab, in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Erzeugung von Wärme durch Widerstand

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense und sofortige Wärme. Dieses Phänomen, bekannt als Joulesche Wärme, erhitzt das Werkstück von innen nach außen mit außergewöhnlicher Geschwindigkeit.

Hauptanwendung: Metallschmelzen und Legieren

Für Gießereien und Recyclinganlagen ist die Induktion oft die Technologie der Wahl, um Metall in einen flüssigen Zustand zu versetzen.

Der Vorteil von Geschwindigkeit und Effizienz

Da die Wärme direkt im Metallschmelzgut erzeugt wird, erfolgt das Schmelzen weitaus schneller als in befeuerten Öfen. Dies reduziert Energieverluste an die Umgebung und steigert den Durchsatz.

Gewährleistung von Reinheit und Rühren

Das elektromagnetische Feld rührt das geschmolzene Metallbad auf natürliche Weise. Diese Bewegung sorgt für eine gründliche und gleichmäßige Durchmischung der Legierungen und hilft, Verunreinigungen an die Oberfläche zu bringen, um sie abzuschöpfen. Da keine Verbrennungsprodukte entstehen, ist der Prozess von Natur aus sauberer.

Präzisionsanwendung: Wärmebehandlung und Härten

Die Steuerbarkeit der Induktionserwärmung macht sie ideal für die Modifizierung der metallurgischen Eigenschaften von fertigen oder halbfertigen Teilen. Dies umfasst das beim Stahlprozess erwähnte „Abschrecken und Anlassen“.

Lokalisierte Oberflächenhärtung

Die vielleicht stärkste Anwendung ist das Einsatzhärten. Die Induktionsspule kann so geformt werden, dass nur die Oberfläche eines Teils erhitzt wird, wie z. B. die Zähne eines Zahnrads oder die Lagerfläche einer Welle. Bei schneller Abkühlung (Abschrecken) entsteht so eine extrem harte, verschleißfeste Außenschicht, während der Kern weicher und duktiler bleibt, um Stöße aufzunehmen.

Durchhärten und Anlassen

Bei kleineren Bauteilen kann das gesamte Teil gleichmäßig erhitzt und dann für volle Härte abgeschreckt werden. Anschließend kann das Teil für einen zweiten Erwärmungszyklus bei niedrigerer Temperatur, dem sogenannten Anlassen, wieder in ein Induktionssystem gegeben werden, um die Sprödigkeit zu reduzieren und die Zähigkeit zu verbessern.

Großvolumige Anwendung: Vorwärmen zum Schmieden

Bevor ein Metallbarren in eine neue Form gepresst oder gehämmert werden kann (Schmieden), muss er auf eine bestimmte, gleichmäßige Temperatur erwärmt werden, um ihn formbar zu machen.

Schnelles und wiederholbares Erhitzen

Die Induktion kann einen Stahlstab in Sekunden oder Minuten auf Schmiedetemperatur erwärmen. Dies ermöglicht eine nahtlose Integration in eine automatisierte Produktionslinie und stellt sicher, dass jedes Teil jedes Mal auf exakt die gleiche Temperatur erhitzt wird.

Reduzierung von Zunder und Materialverlust

Da die Erwärmung so schnell erfolgt, verbringt das Werkstück nur sehr wenig Zeit bei hoher Temperatur, bei der es mit dem Sauerstoff in der Luft reagieren kann. Dies reduziert die Bildung von Oxidzunder auf der Oberfläche drastisch, minimiert Materialverluste und führt zu einer besseren Oberflächengüte des fertigen Schmiedeteils.

Die Abwägungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer korrekten Anwendung.

Hohe anfängliche Ausrüstungskosten

Induktionsstromversorgungen und die dazugehörigen Kühlsysteme stellen im Vergleich zu einfacheren gasbefeuerten Öfen eine erhebliche Kapitalinvestition dar. Dies wird jedoch oft durch niedrigere Energiekosten und höhere Produktivität im Laufe der Zeit ausgeglichen.

Die Notwendigkeit kundenspezifischer Spulen

Die Effizienz der Induktionserwärmung hängt stark von der Form und Position der Spule relativ zum Werkstück ab. Bei komplexen Teilen ist oft eine speziell entwickelte Spule erforderlich, was zusätzliche Entwicklungs- und Komplexitätskosten verursacht.

Materialbeschränkungen

Das Grundprinzip beruht auf elektrischer Leitfähigkeit. Das bedeutet, dass die Induktionserwärmung bei Metallen wie Stahl, Eisen, Kupfer und Aluminium hervorragend funktioniert, jedoch nicht zur Erwärmung von nicht leitenden Materialien wie Keramik, Glas oder den meisten Polymeren verwendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz der Induktionserwärmung sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen in großem Maßstab liegt: Die Induktion bietet unübertroffene Geschwindigkeit und Reinheit, insbesondere bei der Herstellung spezifischer Legierungen, die eine gründliche Durchmischung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit von Bauteilen liegt: Verwenden Sie Induktion zur präzisen Oberflächenhärtung, um verschleißfeste Teile herzustellen, ohne das gesamte Bauteil spröde zu machen.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder Umformen in großen Mengen liegt: Die Induktion bietet eine schnelle, wiederholbare Erwärmung, die Materialverluste durch Oxidation minimiert und den Produktionsdurchsatz maximiert.

Indem Sie das Prinzip der internen Erwärmung verstehen, können Sie die Induktionstechnologie nutzen, um eine überlegene Kontrolle und Effizienz bei Ihren Prozessen der thermischen Behandlung zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Metallschmelzen & Legieren | Schnelles, energieeffizientes Schmelzen mit natürlichem Rühren für Legierungsuniformität. | Gießereien, Recyclinganlagen, die hochreine Metalle und Legierungen herstellen. |

| Wärmebehandlung & Härten | Präzise, lokalisierte Erwärmung zur Oberflächenhärtung oder zum Durchhärten von Teilen. | Herstellung von Zahnrädern, Wellen und Bauteilen, die Verschleißfestigkeit und Haltbarkeit erfordern. |

| Vorwärmen zum Schmieden | Schnelle, wiederholbare Erwärmung, die Zunderbildung (Oxid) und Materialverlust minimiert. | Schmiedevorgänge in großen Mengen, die konsistente Barrentemperaturen für die Umformung benötigen. |

Sind Sie bereit, die Geschwindigkeit und Präzision der Induktionserwärmung in Ihrem Betrieb zu nutzen? Bei KINTEK verbinden wir außergewöhnliche F&E mit hausinterner Fertigung, um fortschrittliche Lösungen für die thermische Verarbeitung zu liefern. Ob Sie ein System für das Schmelzen in großen Mengen, die Präzisionshärtung oder das schnelle Vorwärmen zum Schmieden benötigen, unser Team kann einen robusten Induktionsofen liefern, der auf Ihre einzigartigen Anforderungen zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre thermische Verarbeitung für maximale Effizienz und Qualität optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen