Über das Kochfeld hinaus ist die Induktionstechnologie dabei, ein Eckpfeiler der Fertigung und Energiesysteme der nächsten Generation zu werden. Ihre zukünftigen Anwendungen werden durch ihre einzigartige Fähigkeit vorangetrieben, eine Vielzahl leitfähiger Materialien, einschließlich fortschrittlicher Verbundwerkstoffe und kritischer Metalle wie Titan und Silizium, präzise, schnell und hoch effizient zu erhitzen. Dies macht sie zu einer Schlüsseltechnologie für die Herstellung von technischen Materialien und Komponenten, die für die Energiewende und fortschrittliche industrielle Prozesse unerlässlich sind.

Das wahre Potenzial der Induktion liegt nicht nur in der Verbesserung bestehender Heizverfahren, sondern in der Erschließung völlig neuer Fertigungsmöglichkeiten. Ihre Zukunft wird durch ihre Fähigkeit definiert, kontrollierte, saubere Energie präzise dort bereitzustellen, wo sie benötigt wird, wodurch bisher schwierige oder unmögliche Prozesse realisierbar und effizient werden.

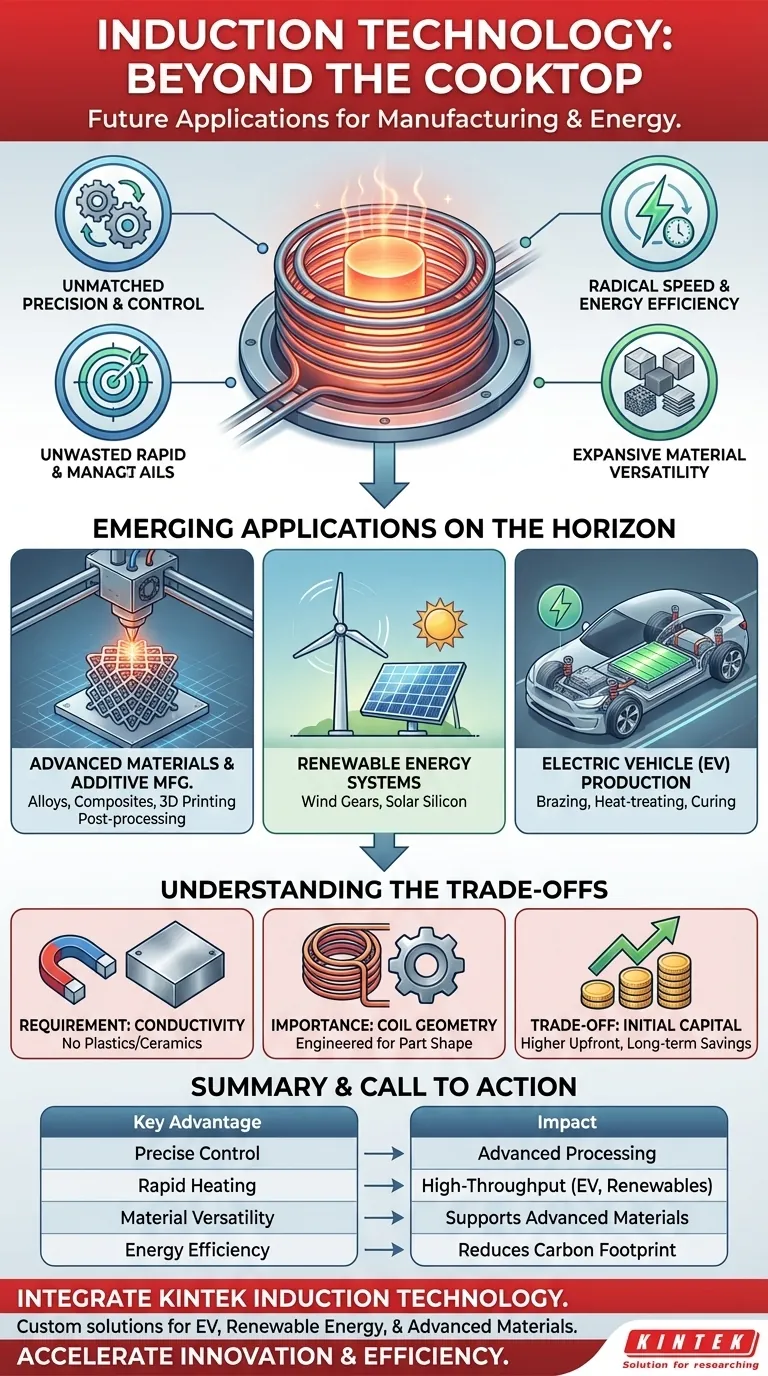

Die Kernprinzipien, die die zukünftige Einführung vorantreiben

Um zu verstehen, wohin die Induktion geht, müssen wir zuerst verstehen, warum sie so effektiv ist. Das Versprechen der Technologie beruht nicht auf einem einzelnen Vorteil, sondern auf der starken Kombination von drei Kerneigenschaften.

Unübertroffene Präzision und Kontrolle

Die Induktionserwärmung funktioniert, indem ein elektromagnetisches Feld erzeugt wird, das direkt im Zielmaterial einen elektrischen Strom induziert. Das bedeutet, dass die Wärme im Teil selbst erzeugt wird und nicht von einer externen Quelle zugeführt wird.

Dies ermöglicht ein unglaubliches Maß an Kontrolle. Sie können einen sehr spezifischen Bereich eines komplexen Teils auf eine präzise Temperatur erhitzen, während das umgebende Material unberührt bleibt. Dies ist entscheidend für die Herstellung fortschrittlicher Komponenten, bei denen die Materialeigenschaften eng gesteuert werden müssen.

Radikale Geschwindigkeit und Energieeffizienz

Da die Wärme direkt im Werkstück erzeugt wird, ist der Prozess außergewöhnlich schnell und effizient. Es besteht keine Notwendigkeit, einen großen Ofen aufzuheizen oder darauf zu warten, dass Energie durch Konvektion oder Strahlung übertragen wird.

Dies reduziert die Zykluszeiten drastisch und senkt den Energieverbrauch im Vergleich zu herkömmlichen Öfen. In einer Ära, die auf Nachhaltigkeit und Lean Manufacturing ausgerichtet ist, ist diese Effizienz ein starker Treiber für die Einführung.

Umfassende Materialvielfalt

Induktion beschränkt sich nicht nur auf Stahl. Sie kann praktisch jedes elektrisch leitfähige Material verarbeiten.

Dazu gehören Kupfer, Aluminium, Titan, Silizium, Edelmetalle und sogar fortschrittliche metallmatrixverstärkte Verbundwerkstoffe. Diese Vielseitigkeit bedeutet, dass Induktion als kompatibles und effektives Verarbeitungswerkzeug bereitsteht, wenn neue Materialien für anspruchsvolle Anwendungen entwickelt werden.

Aufkommende Anwendungen am Horizont

Die einzigartigen Vorteile der Induktion ebnen den Weg für ihren Einsatz in einigen der innovativsten Sektoren der Wirtschaft.

Fortschrittliche Materialien und Additive Fertigung

Die Herstellung neuer Legierungen und Verbundwerkstoffe erfordert oft komplexe, mehrstufige Heiz- und Abkühlzyklen. Die präzise Steuerung der Induktion macht sie ideal für die Entwicklung dieser Materialien der nächsten Generation.

Beim 3D-Druck von Metallen (Additive Fertigung) kann Induktion verwendet werden, um Substrate vorzuheizen oder gedruckte Teile nachzubearbeiten, wodurch innere Spannungen abgebaut und die metallurgische Qualität des Endbauteils verbessert werden.

Erneuerbare Energiesysteme

Die Energiewende hängt von Hochleistungskomponenten ab, von denen viele perfekte Kandidaten für die Induktionsverarbeitung sind.

Dazu gehören das Härten der massiven Zahnräder in Windkraftanlagen zur Verlängerung der Lebensdauer und die Herstellung von hochreinem Silizium für effizientere Solarmodule. Die Geschwindigkeit und Effizienz der Induktion reduzieren die in diesen kritischen Komponenten enthaltene Energie.

Produktion von Elektrofahrzeugen (EV)

Automobilhersteller setzen zunehmend auf Induktion, um leichtere, sicherere und effizientere Elektrofahrzeuge zu bauen.

Ihre Geschwindigkeit ist ideal für die hochvolumige Welt der Automobilfertigung. Zu den Anwendungen gehören das Löten von Verbindungen für Batteriepacks, das Wärmebehandeln von Elektromotorkomponenten zur Festigkeitssteigerung und das Aushärten der Klebstoffe, die in leichten Karosseriestrukturen aus Aluminium oder Verbundwerkstoffen verwendet werden.

Abwägung der Kompromisse

Obwohl die Induktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Die Anerkennung ihrer Einschränkungen ist der Schlüssel zu ihrer korrekten Anwendung.

Die Anforderung der Leitfähigkeit

Die grundlegendste Einschränkung besteht darin, dass Induktion nur auf Materialien funktioniert, die Elektrizität leiten. Sie kann nicht verwendet werden, um Kunststoffe, Keramiken oder andere Isolatoren direkt zu erhitzen, es sei denn, ein leitfähiger Suszeptor wird als Zwischenstück verwendet.

Die Bedeutung der Spulengeometrie

Die Induktionsspule, die das Magnetfeld erzeugt, muss sorgfältig für das spezifische zu erhitzende Teil konstruiert und geformt werden. Eine für eine flache Platte entwickelte Spule funktioniert nicht für ein komplexes Zahnrad.

Dies bedeutet, dass neue Anwendungen anfängliche technische Investitionen erfordern, um die Spule und die Prozessparameter zu entwickeln und zu optimieren, was sie für die Produktion mit geringem Volumen und hoher Variantenvielfalt weniger flexibel macht als ein einfacher Ofen.

Anfängliche Investitionskosten

Die anfänglichen Kosten für Induktionsheizsysteme, einschließlich des Netzteils und der kundenspezifischen Spulen, können höher sein als die herkömmlicher Gas- oder Widerstandsofen.

Diese Anfangsinvestition wird jedoch oft schnell durch erhebliche langfristige Einsparungen bei Energieverbrauch, reduzierten Zykluszeiten und verbesserter Produktqualität ausgeglichen.

Bewertung der Induktion für Ihre Anwendung

Um festzustellen, ob Induktion die richtige Wahl ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnelle, gezielte Erwärmung durch Induktion kann die Zykluszeiten im Vergleich zur Chargenverarbeitung in herkömmlichen Öfen drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und Qualität liegt: Die präzise Steuerung durch Induktion minimiert wärmebeeinflusste Zonen, reduziert Teileverformungen und ermöglicht die Erzeugung überlegener metallurgischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Nachhaltigkeit liegt: Die direkte Heizmethode der Induktion ist von Grund auf effizienter und führt zu niedrigeren Energierechnungen und einem geringeren CO2-Fußabdruck für Ihren Herstellungsprozess.

Indem Sie ihre Kernprinzipien verstehen, können Sie erkennen, wann die Induktionserwärmung von einer einfachen Prozessverbesserung zu einer wirklich ermöglichenden Technologie für Ihre ehrgeizigsten Projekte wird.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Auswirkung auf zukünftige Anwendungen |

|---|---|

| Präzise Steuerung | Ermöglicht fortschrittliche Materialbearbeitung und Herstellung komplexer Komponenten. |

| Schnelle Erwärmung | Treibt die Hochdurchsatzproduktion in den Sektoren EV und erneuerbare Energien voran. |

| Materialvielfalt | Unterstützt die Verarbeitung fortschrittlicher Verbundwerkstoffe, Silizium und kritischer Metalle. |

| Energieeffizienz | Reduziert den CO2-Fußabdruck bei grünen Energie- und Industrieanwendungen. |

Bereit, die Induktionstechnologie in Ihre Projekte der nächsten Generation zu integrieren?

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Labore und fortschrittliche Industrien mit Hochleistungs-Induktionsheizlösungen zu versorgen. Unsere Produktlinie, einschließlich kundenspezifischer Induktionssysteme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Materialverarbeitungsanforderungen präzise zu erfüllen – sei es für EV-Komponenten, erneuerbare Energiesysteme oder die Entwicklung fortschrittlicher Materialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Induktionslösungen Ihre Innovation beschleunigen und Ihre Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen