In einem Elektrolichtbogenofen ist die Reduzierung der angelegten Sekundärspannung ein entscheidender Betriebsschritt, der nach dem Schmelzen des anfänglichen Schrottmetalls erfolgt. Dies geschieht, um die Länge der elektrischen Lichtbögen zu verkürzen, wodurch verhindert wird, dass sie übermäßige Wärme seitlich abstrahlen und die hitzebeständige Feuerfestauskleidung des Ofens an Wänden und Dach beschädigen.

Die zentrale Herausforderung beim Betrieb von Lichtbogenöfen besteht darin, maximale Schmelzleistung mit der physischen Integrität des Ofens selbst in Einklang zu bringen. Die Spannungsreduzierung ist die primäre Methode zur Steuerung der Lichtbogengeometrie, um die Ausrüstung zu schützen, insbesondere sobald der anfängliche Schrotthaufen die Wände nicht mehr abschirmt.

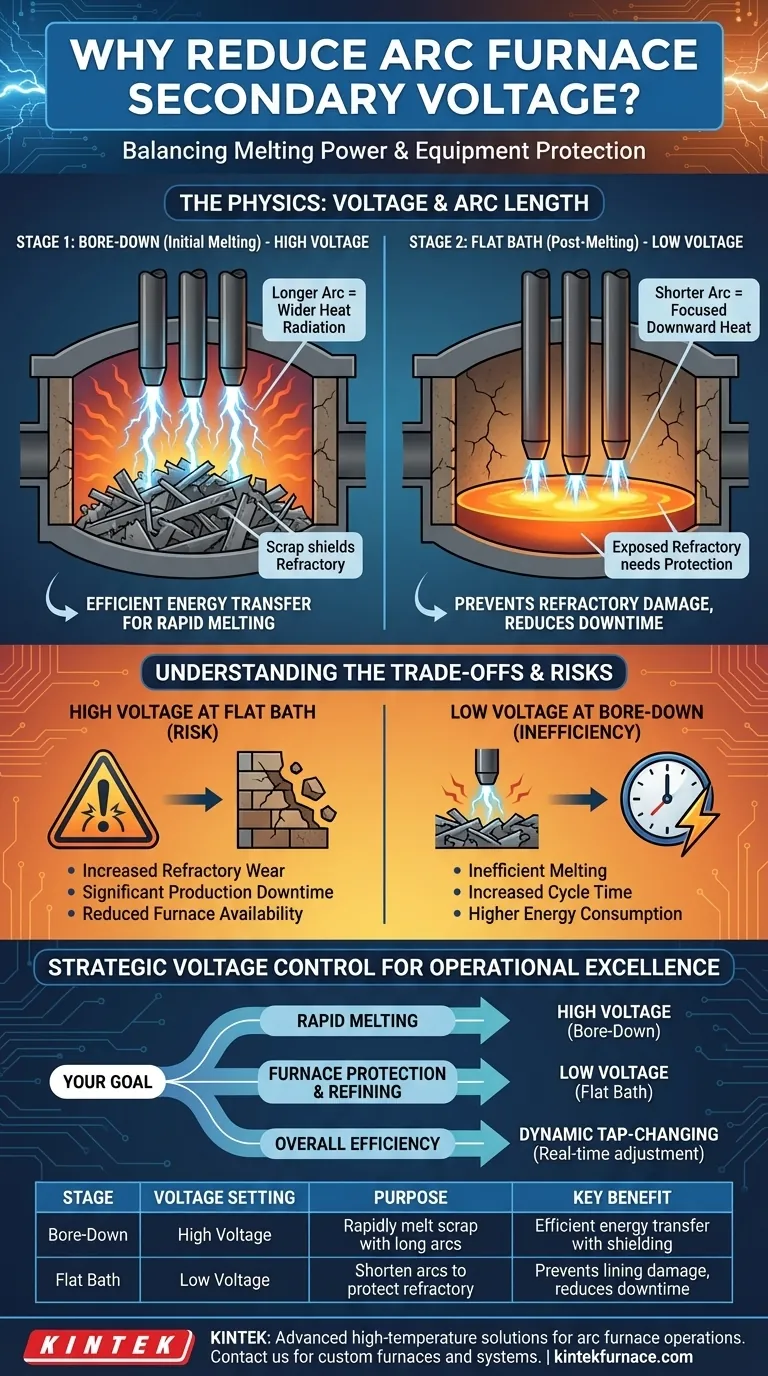

Die Physik von Lichtbogenlänge und Wärme

Ein Elektrolichtbogenofen schmilzt Stahl, indem ein immenser Strom durch Graphitelektroden geleitet wird, wodurch starke Lichtbögen entstehen, die auf die Metallschrottladung überspringen. Die Eigenschaften dieses Lichtbogens sind direkt an die angelegte Spannung gebunden.

Die direkte Verbindung: Spannung und Lichtbogenlänge

Eine höhere Sekundärspannung schafft das Potenzial für einen längeren, stabileren elektrischen Lichtbogen. Stellen Sie es sich wie den elektrischen „Druck“ vor, der den Lichtbogen über eine größere Distanz treibt.

Umgekehrt verkürzt die Reduzierung der Spannung die maximal mögliche Länge des Lichtbogens. Um den Lichtbogen und den erforderlichen Strom aufrechtzuerhalten, muss das Steuerungssystem die Elektroden physisch näher an das geschmolzene Bad absenken.

Die Konsequenz: Wärmestrahlungsmuster

Ein langer Lichtbogen ist ein starker Energiestrahler. Entscheidend ist, dass ein erheblicher Teil dieser Energie horizontal und vertikal abgestrahlt wird.

Ein kürzerer Lichtbogen, der in das geschmolzene Bad eingegraben ist, lenkt den Großteil seiner Energie nach unten in den flüssigen Stahl. Dies ist weitaus effizienter und schützt die Ofenstruktur.

Spannungsregelung während des Schmelzzyklus

Der Bedarf an hoher oder niedriger Spannung ist nicht statisch; er ändert sich dramatisch je nach Phase des Schmelzprozesses.

Phase 1: Einbohren (Hochspannung)

Zu Beginn des Prozesses sind die Elektroden von einem hohen Haufen festen Schrottmetalls umgeben.

Während dieser „Einbohrphase“ ist ein langer, starker Lichtbogen wünschenswert. Die hohe Spannung ermöglicht es dem Lichtbogen, Energie effizient über eine große Fläche zu übertragen und den Schrott schnell zu schmelzen. Der umgebende Schrott wirkt als natürliche Abschirmung, die die horizontale Wärmestrahlung absorbiert und die Ofenwände und das Dach schützt.

Phase 2: Flaches Bad (Niederspannung)

Sobald der Schrotthaufen zu einem flüssigen Pool geschmolzen ist, ändert sich die Situation vollständig. Dies wird als „flaches Bad“ bezeichnet.

Ohne Schrott, der sie abschirmt, sind die Ofenwände und das Dach nun direkt der Lichtbogenstrahlung ausgesetzt. Ein langer Hochspannungslichtbogen in diesem Stadium wäre katastrophal und würde die teure Feuerfestauskleidung schnell erodieren.

Daher reduzieren die Bediener die Spannung, indem sie auf eine niedrigere Sekundärabzweigung umschalten. Dies zwingt die Elektroden näher an das Bad, wodurch ein kürzerer Lichtbogen entsteht, der „schäumend“ oder in der Schlacke untergetaucht ist und die Wärme nach unten lenkt, wo sie benötigt wird.

Die Kompromisse verstehen

Die Wahl der richtigen Spannung ist eine Frage der Abwägung konkurrierender betrieblicher Prioritäten. Eine falsche Entscheidung zur falschen Zeit hat klare Kosten.

Das Risiko von Hochspannung zur falschen Zeit

Der Betrieb mit einem langen Lichtbogen während der Flachbadphase ist die Hauptursache für vorzeitigen Verschleiß des Feuerfestmaterials. Dies führt direkt zu:

- Erhöhten Wartungskosten für Feuerfestreparaturen.

- Erheblichen Produktionsausfällen während der Reparaturen.

- Reduzierter Ofenverfügbarkeit und Gesamtproduktionsdurchsatz der Anlage.

Die Ineffizienz von Niederspannung zur falschen Zeit

Die Verwendung einer niedrigen Spannung und eines kurzen Lichtbogens während des anfänglichen Einbohrens wäre ineffizient. Der Lichtbogen wäre nicht stark genug, um den großen Schrotthaufen effektiv zu schmelzen, was die Zeit und Energie, die zum Abschluss des Zyklus erforderlich sind, erheblich erhöhen würde.

Das Steuerungssystem verwaltet die Elektrodenposition automatisch, um einen Zielstrom aufrechtzuerhalten, aber die Auswahl des Spannungsabgriffs ist die strategische Entscheidung, die das grundlegende Verhalten des Lichtbogens bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Spannungsstrategie muss mit der jeweiligen Phase des Ofenzyklus übereinstimmen, um sowohl die Effizienz als auch die Lebensdauer der Ausrüstung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf schnellem anfänglichem Schmelzen liegt: Verwenden Sie während der Einbohrphase einen Hochspannungsabgriff, um lange, starke Lichtbögen zu nutzen, während der Schrott die Ofenwände abschirmt.

- Wenn Ihr Hauptaugenmerk auf Ofenschutz und Endraffination liegt: Schalten Sie auf einen Niederspannungsabgriff um, sobald ein flaches Bad erreicht ist, um einen kurzen, fokussierten Lichtbogen zu erzeugen, der das Feuerfestmaterial schützt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner betrieblicher Exzellenz liegt: Implementieren Sie ein dynamisches Abgriffswechselprofil, das die Spannung automatisch an die Echtzeitbedingungen und die Schmelzphase anpasst.

Letztendlich ist die Beherrschung der Spannungsregelung grundlegend für einen sicheren, effizienten und profitablen Lichtbogenofenbetrieb.

Zusammenfassungstabelle:

| Phase | Spannungseinstellung | Zweck | Hauptvorteil |

|---|---|---|---|

| Einbohren (Anfängliches Schmelzen) | Hochspannung | Schnelles Schmelzen von Schrott mit langen Lichtbögen | Effiziente Energieübertragung mit Schrottabschirmung |

| Flaches Bad (Nach dem Schmelzen) | Niederspannung | Lichtbögen verkürzen, um Feuerfestmaterial zu schützen | Verhindert Schäden an der Ofenauskleidung, reduziert Ausfallzeiten |

Verbessern Sie Ihre Lichtbogenofenprozesse mit den fortschrittlichen Hochtemperaturlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Leistung für Ihre einzigartigen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und Ihre Ausrüstung zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle