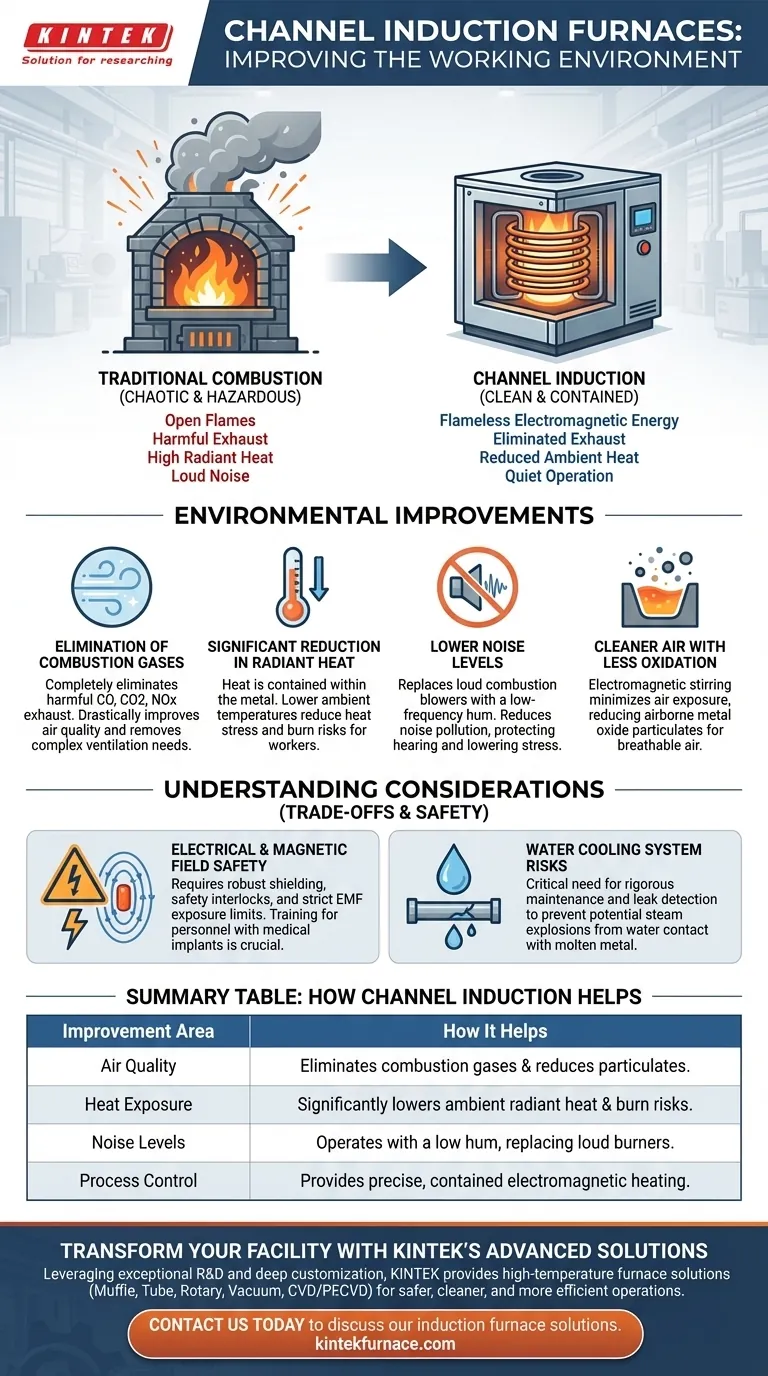

Im Wesentlichen schaffen Induktionsschmelzöfen mit Sammelkanal ein überlegenes Arbeitsumfeld, indem sie den chaotischen, gefährlichen Verbrennungsprozess durch saubere, kontrollierte elektromagnetische Energie ersetzen. Dieser grundlegende Wandel eliminiert offene Flammen und deren Nebenprodukte, reduziert die Lärmbelastung erheblich und ermöglicht eine präzise Steuerung, was zu einem nachweislich sichereren, saubereren und gesünderen Arbeitsplatz für die Bediener führt.

Der Hauptgrund für die Verbesserung des Arbeitsumfelds ist die Umstellung von der Verbrennung fossiler Brennstoffe auf die kontrollierte elektromagnetische Induktion. Diese Änderung beseitigt systematisch die Hauptquellen für atmosphärische, akustische und strahlungsbedingte Gefahren, die herkömmlichen Öfen innewohnen.

Die Umweltschutzverbesserungen aufschlüsseln

Die Vorteile für das Arbeitsumfeld sind kein einzelnes Merkmal, sondern eine Reihe von Ergebnissen, die direkt aus der Kerntechnologie des Ofens stammen.

Beseitigung von Verbrennungs- und Abgasen

Herkömmliche Öfen verbrennen Brennstoff und setzen eine Vielzahl schädlicher Nebenprodukte direkt in die Arbeitsplatzatmosphäre frei, darunter Kohlenmonoxid (CO), Kohlendioxid (CO2) und Stickoxide (NOx).

Induktionsschmelzöfen mit Sammelkanal verwenden flammenlose elektromagnetische Erwärmung. Dieser Prozess eliminiert die Erzeugung von verbrennungsbedingten Abgasen vollständig, verbessert die Luftqualität drastisch und macht komplexe Abluftsysteme überflüssig.

Reduzierung der Strahlungswärme

Die offenen Flammen und die überhitzten Außenflächen herkömmlicher Öfen strahlen intensive Wärme ab, was für die Arbeiter eine körperlich anstrengende und unangenehme Umgebung schafft.

Da die Induktionserwärmung innerhalb des Metalls selbst stattfindet und der Prozess eingekapselt ist, sind die Umgebungstemperaturen um den Ofen herum deutlich niedriger. Dies verringert das Risiko von Hitzestress und Verbrennungen und schafft einen erträglicheren Arbeitsbereich.

Geringere Lärmpegel

Verbrennungsbasierte Systeme sind notorisch laut und verlassen sich auf leistungsstarke Gebläse, Kraftstoffpumpen und lodernde Brenner, die zur hohen Lärmbelastung in Industrieanlagen beitragen.

Das primäre Geräusch eines Induktionsschmelzofens mit Sammelkanal ist ein niederfrequentes elektrisches Brummen, was eine dramatische Reduzierung der Lärmbelästigung darstellt. Dieser leisere Betrieb trägt zum Schutz des Gehörs der Mitarbeiter und zur Reduzierung des allgemeinen arbeitsbedingten Stresses bei.

Sauberere Luft mit weniger Oxidation

Der Induktionsprozess erzeugt eine Rührwirkung unter der Oberfläche des geschmolzenen Metalls, wodurch dessen Kontakt mit dem Luftsauerstoff minimiert wird.

Dies verbessert nicht nur die Metallqualität, sondern verringert auch die Bildung von Metalloxiden, die zu luftgetragenen Partikeln werden können. Eine geringere Konzentration dieser feinen Partikel trägt zu sauberer, besser atembarer Luft bei.

Abwägungen und Überlegungen verstehen

Obwohl die Vorteile erheblich sind, bringt die Einführung der Induktionstechnologie eine andere Reihe von Betriebs- und Sicherheitsprotokollen mit sich, die verwaltet werden müssen.

Sicherheit bei elektrischen und Magnetfeldern

Induktionsschmelzöfen mit Sammelkanal arbeiten mit extrem hohen elektrischen Strömen und erzeugen starke Magnetfelder.

Eine ordnungsgemäße Installation erfordert eine robuste Abschirmung, Sicherheitsverriegelungen und die strikte Einhaltung der Grenzwerte für die Personalexposition gegenüber elektromagnetischen Feldern (EMF). Mitarbeiter, insbesondere solche mit medizinischen Implantaten, müssen über sichere Betriebsabstände und -verfahren geschult werden.

Risiken des Wasserkühlsystems

Diese Öfen sind auf Wasserkühlsysteme mit hohem Durchsatz angewiesen, um die in den Induktionsspulen und der Stromversorgung erzeugte Wärme zu steuern.

Ein Ausfall oder ein Leck in diesem System stellt ein kritisches Risiko dar. Jede Möglichkeit, dass Wasser mit geschmolzenem Metall in Kontakt kommt, muss durch strikte vorbeugende Wartung, Leckerkennungssensoren und Notfallprotokolle zur Vermeidung von Dampfexplosionen gemindert werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Induktionsschmelzofens mit Sammelkanal bestimmen Ihre spezifischen Prioritäten, welche Vorteile für Ihren Betrieb am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Gesundheit der Mitarbeiter und der Einhaltung von Vorschriften liegt: Die vollständige Eliminierung von Verbrennungsgasen (CO, NOx) und die Reduzierung von Metalloxidpartikeln sind Ihre überzeugendsten Argumente.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Sicherheit und der Reduzierung von Unfällen liegt: Die Kombination aus geringerer Strahlungswärme, einer kontrollierten Schmelze und präziser Temperaturregelung senkt das Risiko von Verbrennungen und Spritzern drastisch.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Lebensqualität und der Mitarbeiterbindung liegt: Die dramatische Reduzierung von Umgebungswärme und Lärm schafft ein weitaus weniger belastendes und wünschenswerteres Arbeitsumfeld.

Die Einführung der Induktionsschmelzofentechnologie mit Sammelkanal ist eine strategische Investition in ein grundlegend sichereres, saubereres und kontrollierteres Produktionsumfeld.

Zusammenfassungstabelle:

| Verbesserungsbereich | Wie Induktionsschmelzöfen mit Sammelkanal helfen |

|---|---|

| Luftqualität | Eliminiert Verbrennungsgase (CO, NOx) und reduziert Metalloxidpartikel. |

| Hitzeexposition | Senkt die Umgebungstemperatur durch Strahlungswärme erheblich und reduziert so Verbrennungsrisiken und Hitzestress. |

| Lärmpegel | Arbeitet mit einem leisen Brummen und ersetzt laute Verbrennungsgebläse und Brenner. |

| Prozesskontrolle | Bietet eine kontrollierte, präzise elektromagnetische Erwärmung für eine sauberere Schmelze. |

Sind Sie bereit, Ihre Gießerei oder Metallverarbeitungsanlage in einen sichereren, saubereren und effizienteren Betrieb zu verwandeln?

KINTEK nutzt herausragende F&E und Eigenfertigung, um diverse Labor- und Industrieanlagen mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige Betriebsanforderungen präzise zu erfüllen – unabhängig davon, ob Sie die Sicherheit der Mitarbeiter, die Einhaltung von Vorschriften oder eine überlegene Prozesskontrolle priorisieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere InduktionsOfenlösungen ein überlegenes Arbeitsumfeld für Ihr Team schaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter