Im Kern wird ein Induktionsofen zum Schmelzen von Metall verwendet. Von weniger als einem Kilogramm Edelmetall im Labor bis zu hundert Tonnen Stahl in einer Gießerei besteht seine Hauptfunktion darin, festes Metall mithilfe sauberer, berührungsloser elektromagnetischer Erwärmung in einen flüssigen Zustand zu versetzen. Diese Technologie wird branchenübergreifend zum Schmelzen von Eisen, Stahl, Kupfer, Aluminium und Edelmetallen für Gießereianwendungen, die Herstellung von Legierungen und andere hochreine Prozesse eingesetzt.

Der Wert eines Induktionsofens liegt nicht nur darin, dass er Metall schmilzt, sondern auch darin, *wie* er es schmilzt. Der wahre Vorteil der Technologie liegt in der einzigartigen Kombination aus Effizienz, Reinheit und Kontrolle, die herkömmliche, befeuerte Verfahren nicht erreichen können.

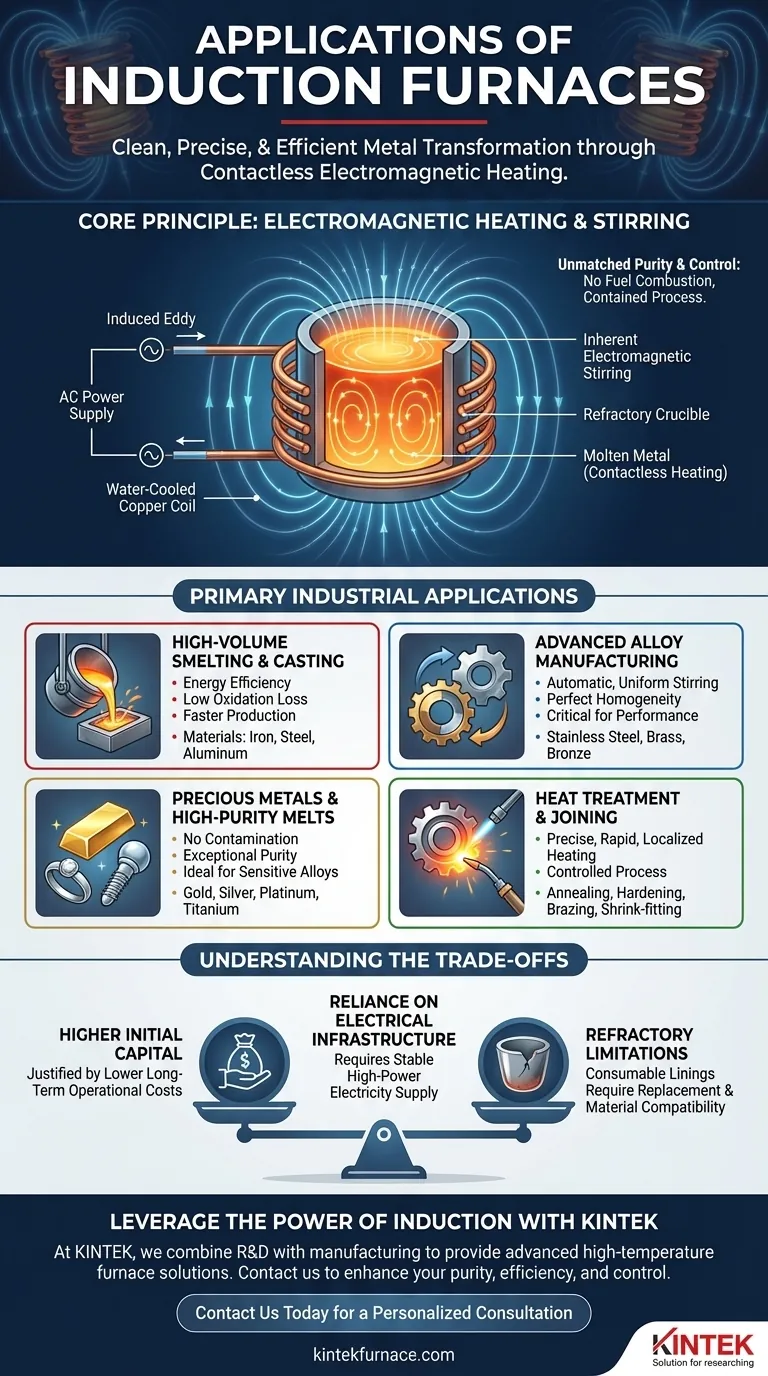

Das Prinzip hinter der Anwendung: Saubere, eingeschlossene Energie

Um zu verstehen, warum Induktionsöfen für bestimmte Aufgaben ausgewählt werden, muss man zunächst das grundlegende Prinzip verstehen, das sie von anderen unterscheidet.

Berührungslose elektromagnetische Erwärmung

Ein Induktionsofen verbrennt keinen Brennstoff. Stattdessen fließt ein starker Wechselstrom durch eine wassergekühlte Kupferspule, wodurch ein starkes Magnetfeld erzeugt wird. Wenn leitfähiges Material wie Metall in dieses Feld eingebracht wird, induziert es einen elektrischen Strom (einen „Wirbelstrom“) im Metall selbst, wodurch intensive Hitze erzeugt wird und es ohne direkten Kontakt mit einer Wärmequelle schmilzt.

Inhärentes elektromagnetisches Rühren

Dasselbe Magnetfeld, das das Metall erwärmt, erzeugt auch eine Rührwirkung im geschmolzenen Bad. Dieses natürliche, kontinuierliche Mischen ist ein entscheidender Vorteil, da es sicherstellt, dass Legierungen mit außergewöhnlicher Gleichmäßigkeit vermischt werden, ohne dass mechanische Rührer erforderlich sind, die Verunreinigungen einführen könnten.

Unübertroffene Reinheit und Kontrolle

Da keine Verbrennung stattfindet, können keine Brennstoffnebenprodukte wie Kohlenstoff oder Schwefel die Schmelze verunreinigen. Der Prozess findet vollständig in einem neutralen feuerfesten Tiegel statt, was ihn ideal für die Herstellung hochreiner Metalle und empfindlicher Legierungen macht. Die Temperatur wird ebenfalls mit hoher Präzision gesteuert, indem einfach die Leistung an die Spule angepasst wird.

Hauptanwendungsbereiche in der Industrie

Die einzigartigen Eigenschaften der Induktionserwärmung führen zu ihrer Anwendung in mehreren Schlüsselbereichen der Industrie.

Schmelzen und Gießen großer Mengen

Dies ist die häufigste Anwendung. Gießereien verwenden große Induktionsöfen, um Eisen, Stahl und Aluminium für Gussteile zu schmelzen. Der Prozess ist schnell, energieeffizient und führt im Vergleich zu Kupolöfen oder Lichtbogenöfen zu geringeren Oxidationsverlusten, was zu qualitativ hochwertigeren Endprodukten wie Motorblöcken, Rohren und Maschinenkomponenten führt.

Herstellung fortschrittlicher Legierungen

Die automatische Rührwirkung macht Induktionsöfen zum Standard für die Herstellung von Speziallegierungen. Ob beim Mischen von Stahl mit Chrom und Nickel für Edelstahl oder bei der Herstellung einzigartiger Messing- oder Bronzeformulierungen – das elektromagnetische Mischen gewährleistet ein perfekt homogenes Endmaterial, was für die Leistung entscheidend ist.

Edelmetalle und hochreine Schmelzen

Für Anwendungen, bei denen Reinheit oberste Priorität hat, ist die Induktion die einzig logische Wahl. Sie wird zum Schmelzen von Gold, Silber und Platingruppenmetallen für den Feinguss und die Schmuckherstellung verwendet. Sie ist auch unerlässlich für die Herstellung von medizinischem Titan oder Superlegierungen für die Luft- und Raumfahrtindustrie, bei denen selbst Spurenverunreinigungen zu katastrophalen Ausfällen führen können.

Wärmebehandlung und Verbindung

Die präzise und schnelle Erwärmung durch Induktion dient nicht nur dem Schmelzen. Sie wird auch häufig zur Wärmebehandlung von Metallteilen eingesetzt. Zu den Anwendungen gehören:

- Glühen: Erweichen eines Metalls, um seine Duktilität zu erhöhen.

- Härten & Anlassen: Modifizieren der Oberfläche von Stahlteilen wie Zahnrädern oder Wellen zur Verschleißfestigkeit.

- Hartlöten: Verbinden von zwei Metallstücken mit einem Lot.

- Schrumpfpassung: Erhitzen eines Teils, um es auszudehnen, damit es über ein anderes Teil gesteckt werden kann.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Sie bringt bestimmte Überlegungen mit sich.

Anfangsinvestition

Induktionsschmelzsysteme mit ihren Stromversorgungen und Wasserkühlinfrastrukturen weisen in der Regel höhere Anschaffungskosten auf als einfache befeuerte Öfen. Diese Investition wird durch niedrigere langfristige Betriebskosten und höhere Materialqualität gerechtfertigt.

Abhängigkeit von der elektrischen Infrastruktur

Der Prozess ist zwar sehr effizient, erfordert aber eine stabile und robuste Versorgung mit Hochleistungselektrizität. Sein Umweltvorteil hängt auch direkt davon ab, wie sauber dieser Strom erzeugt wird.

Grenzen der Feuerfestigkeit

Der Tiegel, der das geschmolzene Metall enthält (die feuerfeste Auskleidung), ist ein Verbrauchsmaterial, das mit der Zeit verschleißt und ersetzt werden muss. Die Wahl des feuerfesten Materials ist entscheidend und muss mit dem spezifischen geschmolzenen Metall kompatibel sein, um chemische Reaktionen und Kontaminationen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien oder Speziallegierungen liegt: Induktion ist aufgrund ihrer sauberen, berührungslosen Erwärmung und des inhärenten elektromagnetischen Rührens die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen für allgemeine Zwecke liegt: Wägen Sie die Energieeffizienz und die niedrigeren Betriebskosten der Induktion gegen die anfängliche Kapitalinvestition im Vergleich zu herkömmlichen Öfen ab.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung oder Verbindung liegt: Induktion bietet unübertroffene Geschwindigkeit und lokale Kontrolle für Anwendungen wie Oberflächenhärtung, Glühen oder Hartlöten.

Indem Sie die Grundprinzipien der Induktionstechnologie verstehen, können Sie deren besondere Vorteile für Ihre spezifischen Fertigungsanforderungen nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil | Übliche Materialien |

|---|---|---|

| Schmelzen & Gießen großer Mengen | Energieeffizienz, geringer Oxidationsverlust | Eisen, Stahl, Aluminium |

| Herstellung fortschrittlicher Legierungen | Automatisches, gleichmäßiges Rühren | Edelstahl, Messing, Bronze |

| Edelmetalle & hochreine Schmelzen | Keine Kontamination, außergewöhnliche Reinheit | Gold, Silber, Platin, Titan |

| Wärmebehandlung & Verbindung | Präzise, lokalisierte, schnelle Erwärmung | Stahlteile zum Glühen, Härten, Hartlöten |

Sind Sie bereit, die Kraft der Induktion für Ihre Metallschmelz- oder Wärmebehandlungsanforderungen zu nutzen?

Bei KINTEK verbinden wir außergewöhnliche F&E mit hausinterner Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unabhängig davon, ob Ihre Anwendung einen Standard-Induktionsofen oder ein tiefgreifend angepasstes System für einzigartige experimentelle Anforderungen erfordert, gewährleistet unsere Expertise in Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Öfen die präzise Leistung, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Reinheit, Effizienz und Kontrolle verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen