Im Grunde genommen verbessern Graphittiegelöfen die Prozesszeiten, weil Graphit selbst ein außergewöhnlicher Wärmeleiter ist. Diese Eigenschaft ermöglicht einen schnellen Energietransfer von den Heizelementen auf das zu bearbeitende Material, wodurch die Zeit, die benötigt wird, um die Zieltemperaturen zu erreichen, im Vergleich zu Öfen, die Materialien mit geringerer Wärmeleitfähigkeit verwenden, erheblich verkürzt wird.

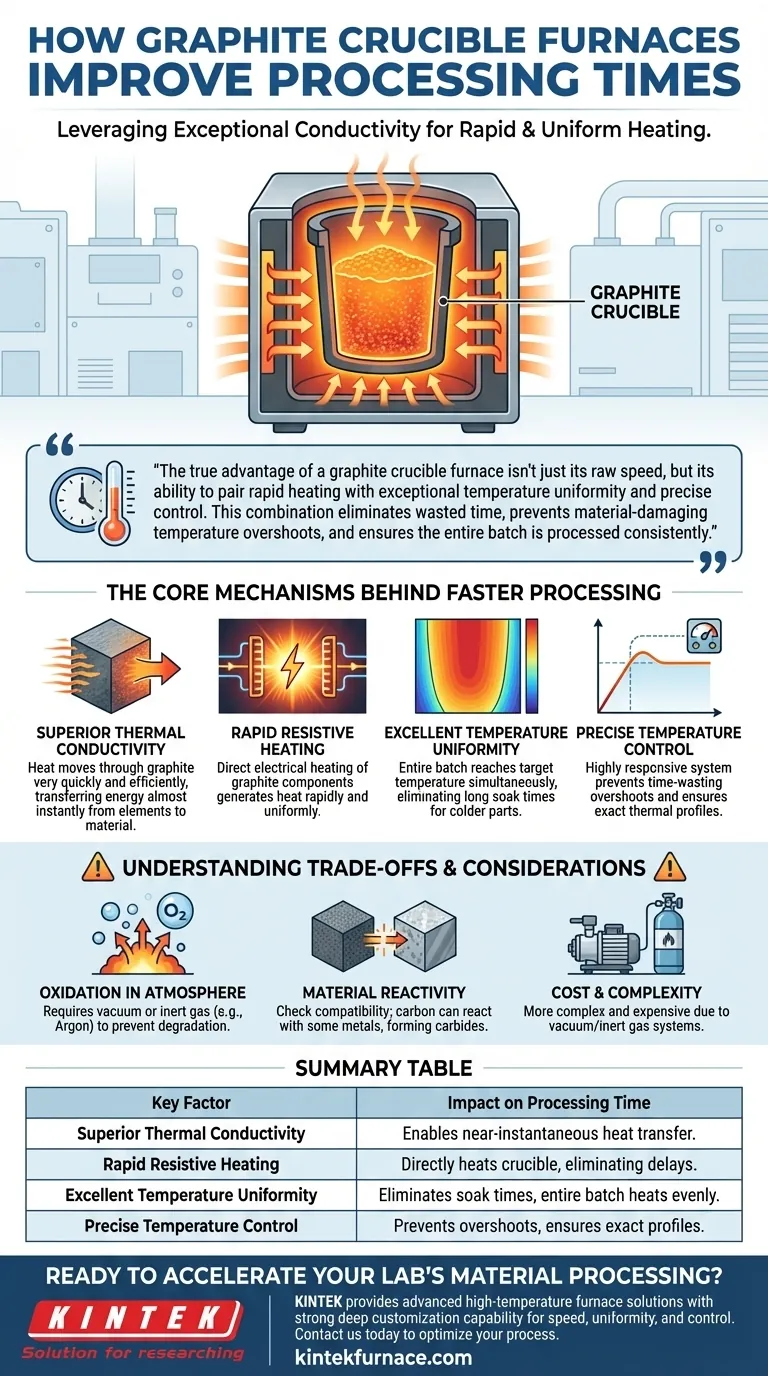

Der wahre Vorteil eines Graphittiegelofens liegt nicht nur in seiner reinen Geschwindigkeit, sondern in seiner Fähigkeit, schnelle Erwärmung mit außergewöhnlicher Temperaturhomogenität und präziser Steuerung zu kombinieren. Diese Kombination eliminiert Zeitverschwendung, verhindert materialschädigende Temperaturoberschwingungen und stellt sicher, dass die gesamte Charge konsistent verarbeitet wird.

Die Kernmechanismen hinter schnelleren Prozessen

Um zu verstehen, warum diese Öfen so effizient sind, müssen wir uns die spezifischen Eigenschaften von Graphit und deren Nutzung im Ofendesign ansehen. Die Zeitersparnis ergibt sich aus einer Kombination von Faktoren, die zusammenwirken.

Überlegene Wärmeleitfähigkeit

Graphit besitzt eine extrem hohe Wärmeleitfähigkeit. Das bedeutet, dass sich Wärme sehr schnell und effizient durch ihn hindurch bewegt.

Wenn die Heizelemente des Ofens (oft ebenfalls aus Graphit) heiß werden, wird diese Energie fast augenblicklich durch den Graphittiegel auf das Material im Inneren übertragen.

Schnelle Widerstandsheizung

Viele Graphitöfen nutzen die Graphitkomponenten selbst als Widerstandsheizelemente. Ein elektrischer Strom wird direkt durch sie geleitet, wodurch schnell und gleichmäßig Wärme erzeugt wird.

Diese direkte Heizmethode ist von Natur aus schneller und effizienter als indirekte Methoden, bei denen die Wärme zuerst durch eine Kammer strahlen muss, bevor sie den Tiegel erreicht.

Ausgezeichnete Temperaturhomogenität

Da sich die Wärme im Graphit so gut ausbreitet, neigen der gesamte Tiegel und sein Inhalt dazu, eine sehr gleichmäßige Temperatur beizubehalten. Dies eliminiert „Hot Spots“ und „Cold Spots“.

Diese Gleichmäßigkeit ist entscheidend für die Reduzierung der Prozesszeit. Sie müssen dem Zyklus keine langen „Haltezeiten“ hinzufügen, nur um darauf zu warten, dass die kälteren Teile Ihres Materials zu den heißeren Teilen aufschließen. Die gesamte Charge erreicht die Zieltemperatur nahezu gleichzeitig.

Präzise Temperaturregelung

Die Reaktionsfähigkeit von Graphit ermöglicht eine extrem präzise Temperaturführung. Das System kann die Leistung schnell anpassen, um ein Überschreiten der Zieltemperatur zu verhindern.

Ein Überschwingen ist eine erhebliche Quelle von Zeitverlust, da es eine Abkühlperiode erfordert, bevor der Prozess fortgesetzt werden kann. Die präzise Steuerung eines Graphitofens stellt sicher, dass das thermische Profil exakt eingehalten wird, wodurch die Zykluszeit minimiert wird.

Verständnis der Kompromisse und Überlegungen

Obwohl Graphittiegelöfen sehr effizient sind, sind sie keine universelle Lösung. Ihre einzigartigen Eigenschaften bringen spezifische betriebliche Anforderungen und Einschränkungen mit sich, die verstanden werden müssen.

Oxidation in der Atmosphäre

Graphit reagiert mit Sauerstoff und zersetzt sich bei hohen Temperaturen schnell (oxidiert).

Aus diesem Grund müssen diese Öfen im Vakuum betrieben oder mit einem Inertgas wie Argon gefüllt werden. Dies führt zu erheblicher Komplexität und höheren Kosten für das System im Vergleich zu einem Ofen, der in offener Luft betrieben werden kann.

Materialreaktivität

Bei den hohen Temperaturen, die diese Öfen erreichen, kann Kohlenstoff reaktiv sein. Bestimmte Metalle oder Materialien können mit dem Graphittiegel reagieren und unerwünschte Carbide bilden.

Die Wahl des zu bearbeitenden Materials muss mit einer Kohlenstoffumgebung kompatibel sein, oder es kann ein schützendes Innenfutter (z. B. ein Keramiktiegel im Graphittiegel) erforderlich sein.

Kosten und Komplexität

Die Notwendigkeit von Vakuumpumpen, Inertgashandhabungssystemen und hochentwickelten Netzteilen macht Graphitöfen komplexer und in der Regel teurer in der Anschaffung und im Betrieb als einfachere Ofentypen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren spezifischen Prozesszielen. Die Geschwindigkeit eines Graphitofens ist nur dann ein Vorteil, wenn seine anderen Eigenschaften mit Ihren Bedürfnissen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessgeschwindigkeit und Präzision für empfindliche Materialien liegt: Die Kombination aus schneller Erwärmung, Gleichmäßigkeit und Steuerung in einem Graphitofen ist für Anwendungen wie Sintern, Graphitierung und fortschrittliche Materialsynthese unübertroffen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Schmelzen oder Wärmebehandeln in Luftatmosphäre liegt: Die Komplexität und die Anforderung einer Inertumgebung eines Graphitsystems sind wahrscheinlich unnötig, und ein anderer Ofentyp wäre kosteneffizienter.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das richtige Werkzeug nicht nur für die Geschwindigkeit, sondern auch für die spezifischen Qualitäts- und Konsistenzanforderungen Ihres Materialprozesses auszuwählen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Prozesszeit |

|---|---|

| Überlegene Wärmeleitfähigkeit | Ermöglicht nahezu sofortige Wärmeübertragung von den Elementen auf das Material. |

| Schnelle Widerstandsheizung | Erhitzt den Tiegel direkt und eliminiert Verzögerungen durch indirekte Methoden. |

| Ausgezeichnete Temperaturhomogenität | Eliminiert Haltezeiten, indem sichergestellt wird, dass die gesamte Charge gleichmäßig und gleichzeitig erhitzt wird. |

| Präzise Temperaturregelung | Verhindert zeitaufwändige Temperaturoberschwingungen und gewährleistet exakte thermische Profile. |

Bereit, die Materialbearbeitung in Ihrem Labor zu beschleunigen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, basiert auf denselben Prinzipien von Geschwindigkeit, Gleichmäßigkeit und Kontrolle.

Wenn Ihre Forschung maximale Prozessgeschwindigkeit und Präzision für empfindliche Materialien wie beim Sintern oder bei der fortschrittlichen Synthese erfordert, kann unsere starke Fähigkeit zur tiefgreifenden Anpassung eine Lösung entwickeln, die genau Ihren experimentellen Anforderungen entspricht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK-Ofen Ihren Prozess optimieren und Ihnen wertvolle Zeit sparen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung