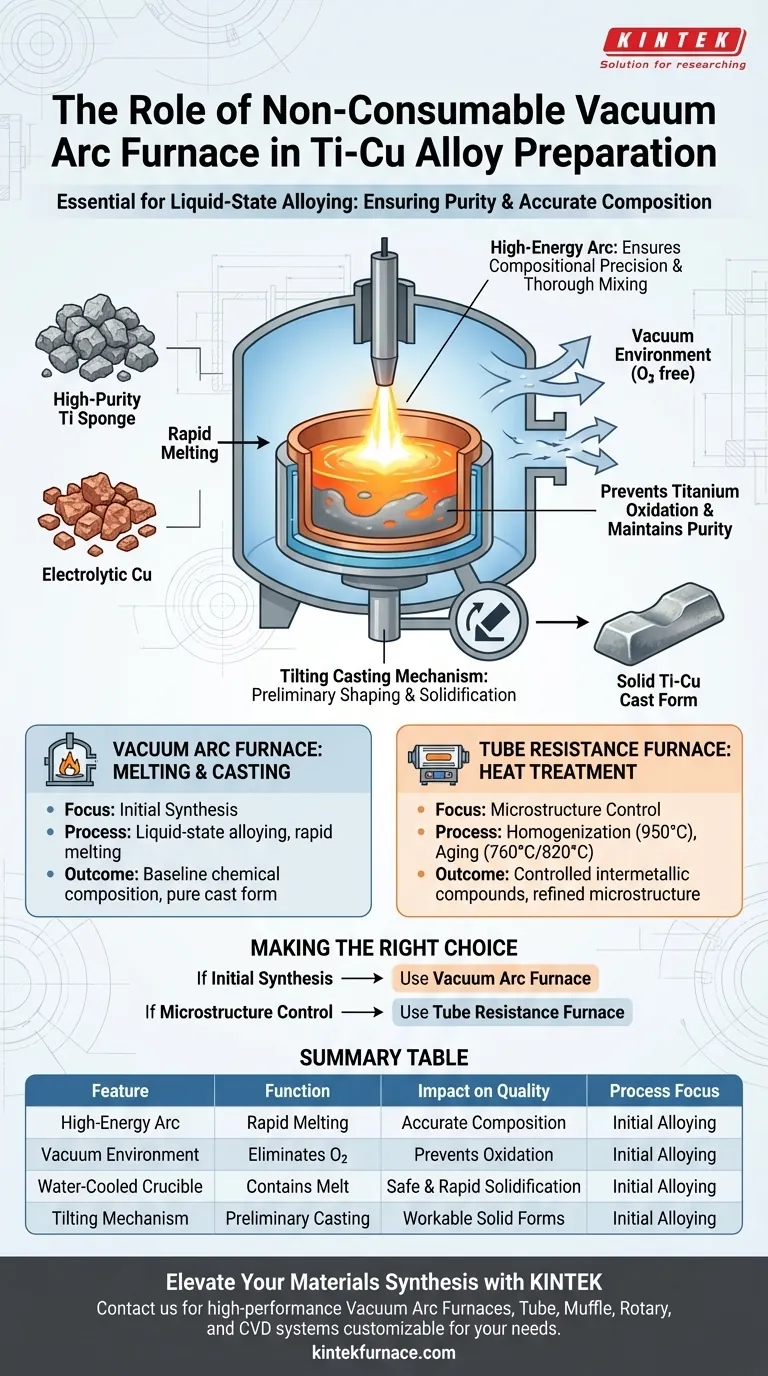

Der nicht verzehrbare Vakuumlichtbogenofen dient als grundlegendes Werkzeug für die anfängliche Synthese und das Schmelzen von Titan-Kupfer (Ti-Cu)-Legierungen. Seine Hauptfunktion besteht darin, einen hochenergetischen Lichtbogen zu erzeugen, der Rohmaterialien – insbesondere hochreinen Titanschwamm und Elektrolytkupfer – schnell schmilzt und dabei die chemische Atmosphäre streng kontrolliert.

Kernbotschaft Der nicht verzehrbare Vakuumlichtbogenofen ist für die Phase der Legierung in flüssigem Zustand unerlässlich. Er nutzt eine Vakuumumgebung, um die Oxidation von Titan zu verhindern, und einen wassergekühlten Tiegel, um schnelles Schmelzen und vorläufiges Gießen zu ermöglichen.

Erzielung einer genauen chemischen Zusammensetzung

Die Rolle des hochenergetischen Lichtbogens

Der Ofen verwendet einen hochenergetischen Lichtbogen als Wärmequelle. Diese intensive thermische Energiezufuhr ermöglicht das schnelle Schmelzen von Materialien mit hohen Schmelzpunkten, insbesondere von hochreinem Titanschwamm und Elektrolytkupfer.

Gewährleistung der Zusammensetzungspräzision

Da Titan hochreaktiv ist, ist es schwierig, das genaue Verhältnis der Elemente an der freien Luft aufrechtzuerhalten. Der schnelle Schmelzvorgang, der durch den Lichtbogen ermöglicht wird, stellt sicher, dass sich die Rohmaterialien vor dem Erstarren gründlich vermischen, wodurch die grundlegende Genauigkeit der chemischen Zusammensetzung der Legierung festgelegt wird.

Umweltschutz und Reinheit

Die Notwendigkeit von Vakuumverhältnissen

Titanlegierungen sind bei hohen Temperaturen extrem sauerstoffempfindlich. Der Ofen arbeitet in einer Vakuumumgebung (oft mit Inertgasen nachgespült), um das geschmolzene Metall zu schützen.

Verhinderung von Oxidation

Diese schützende Umgebung ist entscheidend für die Verhinderung der Oxidation von Titan. Durch den Ausschluss von Sauerstoff während des Schmelzvorgangs stellt der Ofen sicher, dass das Material seine beabsichtigte Reinheit und sein mechanisches Potenzial behält.

Hardware und vorläufige Formgebung

Wassergekühlter Kupfertiegel

Der Schmelzvorgang findet in einem wassergekühlten Kupfertiegel statt. Diese Komponente enthält die Schmelze und verwaltet die extreme Hitze, was die anfängliche Konsolidierung des flüssigen Metalls erleichtert.

Kippgießmechanismus

Über das einfache Schmelzen hinaus ist dieser Ofen für die vorläufige Formgebung ausgelegt. Ein Kippgießmechanismus ermöglicht es dem Bediener, die geschmolzene Legierung zu gießen und sie von einer flüssigen Mischung in eine feste Gussform zu überführen, die für die weitere Verarbeitung bereit ist.

Unterschiede im Prozessverständnis

Es ist wichtig, die Rolle des Vakuumlichtbogenofens von nachgeschalteten Wärmebehandlungsanlagen zu unterscheiden.

Schmelzen vs. Wärmebehandlung

Der Vakuumlichtbogenofen dient ausschließlich dem Schmelzen und Gießen. Er bietet nicht die präzise, lang andauernde Temperaturkontrolle, die für Phasenumwandlungen im festen Zustand erforderlich ist.

Nachgeschaltete Homogenisierung

Für Prozesse wie die Homogenisierung (bei 950 °C) oder das Altern (bei 760 °C/820 °C) ist ein Rohrwiderstandsofen erforderlich. Während der Lichtbogenofen die Legierung herstellt, ist der Rohrofen für die Steuerung der Ausfällung intermetallischer Verbindungen (wie Ti2Cu) durch präzise thermische Regelung verantwortlich.

Die richtige Wahl für Ihr Ziel

Um die erfolgreiche Herstellung von Ti-Cu-Legierungen sicherzustellen, wählen Sie die Ausrüstung, die zu Ihrer Verarbeitungsstufe passt:

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Synthese liegt: Verwenden Sie den nicht verzehrbaren Vakuumlichtbogenofen, um Titanschwamm und Kupfer ohne Oxidation zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Überführen Sie die gegossene Legierung in einen Rohrwiderstandsofen, um die Größe und Verteilung der Ausscheidungen durch Alterungsbehandlungen zu steuern.

Der Vakuumlichtbogenofen ist der Torwächter der Reinheit und stellt sicher, dass die Legierung chemisch korrekt ist, bevor die mikroskopische Feinabstimmung beginnt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ti-Cu-Herstellung | Auswirkung auf die Qualität |

|---|---|---|

| Hochenergetischer Lichtbogen | Schnelles Schmelzen von Ti-Schwamm und Elektrolyt-Cu | Gewährleistet genaue chemische Zusammensetzung |

| Vakuumumgebung | Eliminiert Sauerstoffexposition während des Schmelzens | Verhindert Titanoxidation und erhält die Reinheit |

| Wassergekühlter Tiegel | Enthält und kühlt das geschmolzene Metall | Ermöglicht sicheres Schmelzen und schnelle Erstarrung |

| Kippmechanismus | Vorläufiges Gießen und Formen | Wandelt flüssige Legierung in bearbeitbare feste Gussformen um |

| Prozessschwerpunkt | Anfängliche Legierung in flüssigem Zustand | Schafft das Basismaterial für die Wärmebehandlung |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Die präzise Legierungsherstellung beginnt mit der richtigen thermischen Technologie. Gestützt auf erfahrene F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumlichtbogenöfen, Rohr-, Muffel-, Dreh- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie die anfängliche Synthese von Ti-Cu-Legierungen oder präzise nachgeschaltete Alterungsbehandlungen durchführen, unsere Ausrüstung gewährleistet maximale Reinheit und Kontrolle.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere spezialisierten Ofenlösungen Ihre Forschung voranbringen können.

Visuelle Anleitung

Referenzen

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum wird Argon häufig als Schutzatmosphäre in Induktionsöfen verwendet? Sicherstellung von Legierungsreinheit und Leistung

- Wie effizient ist Vakuum-Induktionserwärmung? Erreichen Sie unübertroffene Kontrolle und Reinheit

- Was sind die Vorteile der Mittelfrequenz-Induktionserhitzung für Ir/HfO2? Steigerung der Beschichtungspure & Effizienz

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Was sind die Hauptvorteile von Induktionsöfen beim Metallguss? Steigern Sie Effizienz und Qualität in Ihrem Gießereiunternehmen

- Warum ist das Vorwärmen der Form auf 300 °C für das Gießen von AZ91D notwendig? Optimierung der strukturellen Integrität und Kornverfeinerung

- Wie trägt Induktionserwärmung zu einem saubereren Arbeitsumfeld bei? Steigern Sie Qualität & Nachhaltigkeit

- Was war die Herausforderung bei der Positionierung des Barrenmaterials für den Vakuuminduktionsofen? Bewältigung hoher Momentenlasten und extremer Hitze