Argon wird als Schutzatmosphäre in Induktionsöfen verwendet, hauptsächlich weil es ein chemisch inertes Gas ist. Es verdrängt Sauerstoff und andere reaktive atmosphärische Gase und bildet eine stabile Decke über dem geschmolzenen Metall, die Oxidation verhindert, Verunreinigungen beseitigt und die präzise chemische Zusammensetzung der Legierung bewahrt.

Das Kernproblem ist nicht nur die Verhinderung von Rost; es geht um absolute Prozesskontrolle. Die Wahl einer Schutzatmosphäre wie Argon ist eine bewusste technische Entscheidung, um die metallurgische Reinheit und die endgültigen Eigenschaften des Gussmaterials zu gewährleisten.

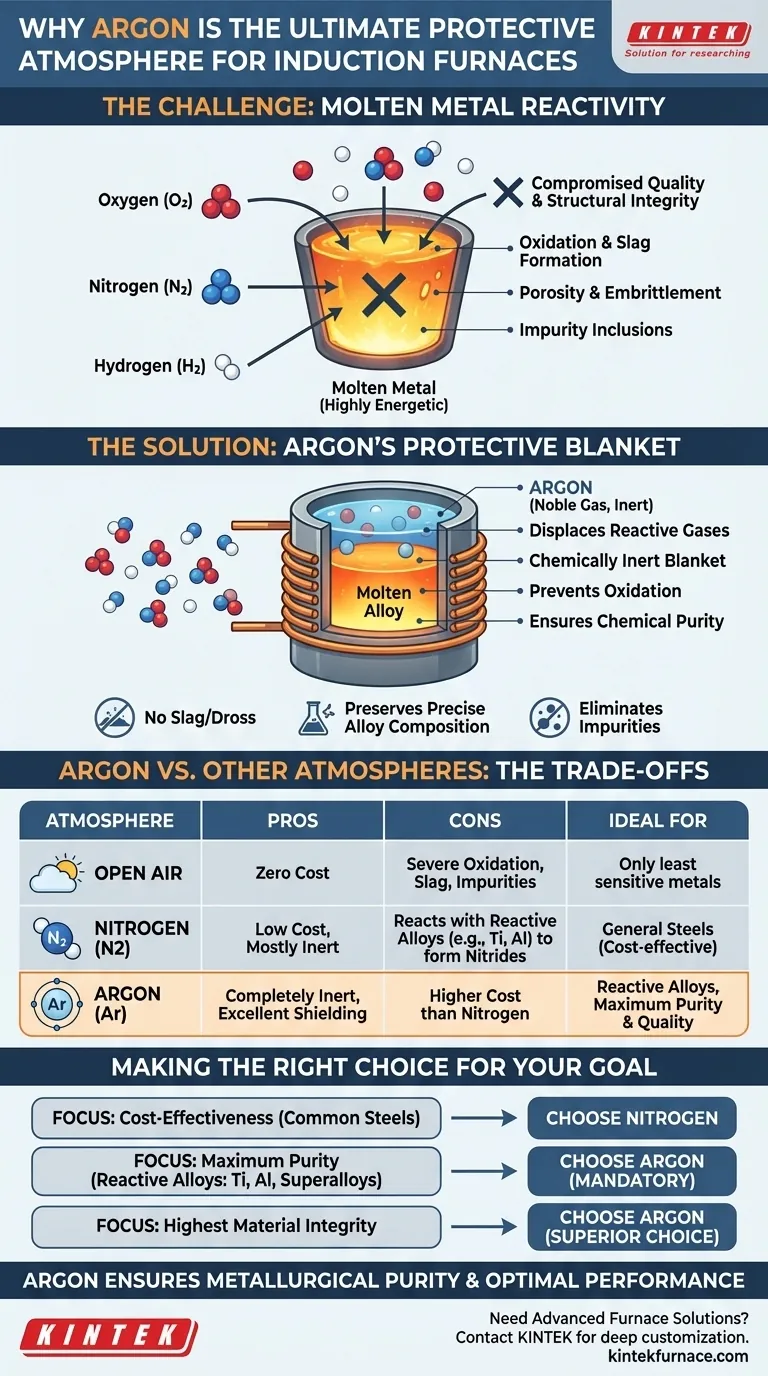

Die grundlegende Herausforderung: Die Reaktivität von geschmolzenem Metall

Warum geschmolzenes Metall anfällig ist

Bei den hohen Temperaturen, die in einem Induktionsofen erreicht werden, befinden sich Metalle in einem hochenergetischen Zustand. Ihre Atome sind bereit, mit allen verfügbaren Elementen zu reagieren, insbesondere mit denen in der umgebenden Atmosphäre.

Das Problem mit Sauerstoff

Die unmittelbarste Bedrohung ist Sauerstoff. Wenn geschmolzenes Metall Luft ausgesetzt wird, oxidiert es schnell und bildet eine Schicht aus Oxiden, allgemein bekannt als Schlacke oder Dross.

Diese Oxidation führt zu zwei großen Problemen. Erstens führt sie zu einem direkten Verlust des wertvollen Metalls selbst. Zweitens können diese Oxideinschlüsse im endgültigen Guss eingeschlossen werden und Schwachstellen bilden, die die strukturelle Integrität des Materials beeinträchtigen und zu Sprödigkeit und vorzeitigem Versagen führen.

Kontamination durch andere Gase

Sauerstoff ist nicht das einzige Problem. Stickstoff und Wasserstoff, die ebenfalls in der Luft vorhanden sind, können sich im geschmolzenen Metall lösen. Dies kann zu Problemen wie Porosität (im festen Metall eingeschlossene Gasblasen) und Wasserstoffversprödung führen, was die Leistung des Materials stark beeinträchtigt.

Wie Argon eine Lösung bietet

Das Prinzip der Inertheit

Argon ist ein Edelgas, was bedeutet, dass seine äußerste Elektronenschale vollständig gefüllt ist. Infolgedessen hat es praktisch keine Tendenz, Elektronen zu teilen oder chemische Bindungen mit anderen Elementen einzugehen, selbst bei extremen Temperaturen. Es ist, für alle praktischen Zwecke, chemisch nicht reaktiv.

Die Bedrohung verdrängen

Durch das Fluten der Ofenkammer mit Argon wird die leichtere, reaktive Luft (die zu etwa 21 % aus Sauerstoff und zu 78 % aus Stickstoff besteht) physikalisch verdrängt. Da Argon dichter als Luft ist, bildet es effektiv eine schwere, stabile "Decke" direkt über der Oberfläche der Schmelze und schützt diese vor Kontakt mit der Atmosphäre.

Sicherstellung der chemischen Reinheit

Da Argon nicht mit dem geschmolzenen Bad reagiert, stellt es sicher, dass die Chemie der endgültigen Legierung genau wie beabsichtigt bleibt. Teure und empfindliche Legierungselemente gehen nicht durch Oxidation verloren, und unerwünschte Verunreinigungen werden nicht eingebracht. Dies garantiert, dass das Endprodukt seine präzisen metallurgischen Spezifikationen erfüllt.

Die Kompromisse verstehen: Argon vs. andere Atmosphären

Die Ausgangsbasis: Offene Luft

Das Schmelzen in offener Atmosphäre ist die Standardeinstellung, aber nur für die am wenigsten empfindlichen Metalle geeignet, bei denen ein erheblicher Materialverlust und eine Oxidbildung akzeptabel sind. Dies ist keine praktikable Option für hochwertige oder reaktive Legierungen.

Der Konkurrent: Stickstoff

Stickstoff ist ebenfalls größtenteils inert und deutlich billiger als Argon, was ihn zur häufigsten Schutzatmosphäre für allgemeine Anwendungen macht, insbesondere für das Schmelzen von Standardkohlenstoff- und niedriglegierten Stählen.

Stickstoff ist jedoch nicht wirklich inert. Bei hohen Temperaturen kann er mit bestimmten Elementen reagieren – insbesondere Titan, Aluminium und hochchromhaltigen Stählen –, um Nitride zu bilden. Diese Nitride können die Eigenschaften des Materials beeinträchtigen, wodurch Stickstoff für diese reaktiven Legierungen ungeeignet ist.

Der Spezialist: Helium

Helium ist ebenfalls ein vollständig inertes Edelgas. Es ist jedoch viel weniger dicht als Luft und deutlich teurer als Argon. Seine geringe Dichte macht es weniger effektiv bei der Bildung einer stabilen Decke, und seine hohen Kosten beschränken seinen Einsatz auf sehr spezielle wissenschaftliche oder Schweißanwendungen, nicht typischerweise für die Ofenabdeckung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schutzatmosphäre ist eine entscheidende Entscheidung, die auf dem zu verarbeitenden Material und der erforderlichen Qualität des Endprodukts basiert.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für gewöhnliche Stähle liegt: Stickstoff ist fast immer die wirtschaftlichste Wahl zur Verhinderung einfacher Oxidation.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Qualität für reaktive Legierungen liegt: Argon ist die zwingende Wahl, um Titan, Aluminium, Nickel-Superlegierungen oder spezielle Edelstähle ohne die Bildung unerwünschter Nitride zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Materialintegrität liegt: Argon bietet den absolutesten und zuverlässigsten Schutz vor jeglicher Form von atmosphärischer Reaktion und ist damit die technisch überlegene Wahl.

Letztendlich ist Ihre Wahl des Schutzgases eine grundlegende Entscheidung, die direkt die Qualität, Leistung und Zuverlässigkeit Ihres endgültigen Gussprodukts bestimmt.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekte |

|---|---|

| Hauptgrund | Argon ist chemisch inert und verhindert Reaktionen mit geschmolzenen Metallen. |

| Hauptvorteile | Verhindert Oxidation, beseitigt Verunreinigungen, bewahrt die Legierungszusammensetzung. |

| Vergleich mit anderen Gasen | Effektiver als Stickstoff für reaktive Legierungen; stabiler und kostengünstiger als Helium. |

| Ideale Anwendungsfälle | Unerlässlich für das Schmelzen von Titan, Aluminium, Nickel-Superlegierungen und Spezialstählen. |

Benötigen Sie eine zuverlässige Schutzatmosphärenlösung für Ihren Induktionsofen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um metallurgische Reinheit und optimale Leistung Ihrer Legierungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten