Einfach ausgedrückt, ist die Vakuum-Induktionserwärmung eine außerordentlich effiziente Methode zur direkten Energieübertragung in ein leitfähiges Material. Während einige Behauptungen von 100 % Effizienz theoretische Übertreibungen sind, ist der Prozess selbst bemerkenswert direkt und vermeidet viele der Wärmeverluste, die in herkömmlichen Öfen auftreten. Seine wahre Gesamteffizienz ist jedoch keine einzelne Zahl; sie hängt stark vom spezifischen Aufbau, dem zu erwärmenden Material und dem Design des Induktionssystems ab.

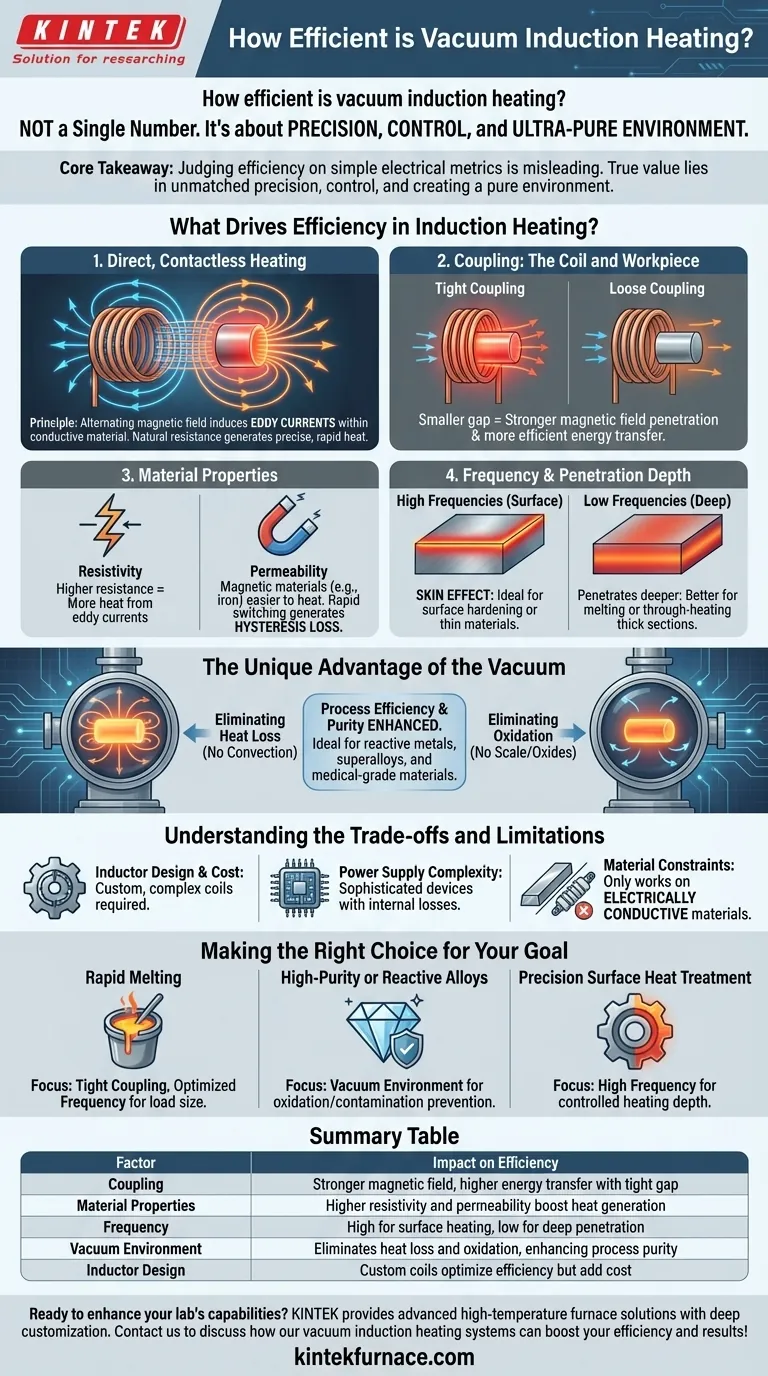

Die Kernaussage ist, dass es irreführend ist, die Vakuum-Induktionserwärmung anhand einer einfachen elektrischen Effizienzmetrik zu beurteilen. Ihr wahrer Wert – und ihre "Effizienz" im praktischen Sinne – liegt in ihrer unübertroffenen Präzision, Kontrolle und der Fähigkeit, eine ultrareine Umgebung zu schaffen, die oft weitaus kritischer sind als geringfügige Abweichungen im Stromverbrauch.

Was treibt die Effizienz bei der Induktionserwärmung an?

Die Effizienz eines Induktionsheizsystems wird davon bestimmt, wie gut das Magnetfeld, das von einer Spule erzeugt wird, mit dem Material gekoppelt ist, das Sie erwärmen möchten. Das Vakuum selbst verändert die Physik der Induktion nicht, aber es beeinflusst den Gesamtprozess tiefgreifend.

Das Prinzip: Direkte, kontaktlose Erwärmung

Die Induktionserwärmung funktioniert, indem ein starkes, wechselndes Magnetfeld von einer Kupferspule erzeugt wird. Wenn ein leitfähiges Werkstück (wie ein Metall) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme, bekannt als Wirbelströme, innerhalb des Metalls selbst. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise und schnelle Wärme.

Kopplung: Die Spule und das Werkstück

Der Abstand zwischen der Induktionsspule und dem Werkstück ist einer der kritischsten Faktoren. Ein kleinerer Spalt führt dazu, dass ein stärkeres Magnetfeld in das Material eindringt, was zu einer effizienteren Energieübertragung führt. Dies wird als enge Kopplung bezeichnet.

Materialeigenschaften: Widerstand und Permeabilität

Das zu erwärmende Material spielt eine große Rolle.

- Widerstand: Ein höherer elektrischer Widerstand führt zu einer stärkeren Wärmeerzeugung durch die Wirbelströme.

- Permeabilität: Magnetische Materialien, wie Eisen, sind viel einfacher zu erwärmen. Das schnelle Umschalten ihrer magnetischen Domänen erzeugt zusätzliche Wärme durch einen Prozess namens Hystereseverlust, was die Effizienz erheblich steigert.

Frequenz und Eindringtiefe

Die Frequenz des Wechselstroms (AC) ist eine wichtige Variable, die Sie steuern können. Sie bestimmt, wie tief die Wärme in das Material eindringt.

- Hohe Frequenzen: Diese erzeugen einen "Skin-Effekt", der die Wärme an der Oberfläche konzentriert. Dies ist ideal zum Oberflächenhärten oder für dünne Materialien.

- Niedrige Frequenzen: Diese dringen tiefer in das Werkstück ein und eignen sich daher besser zum Schmelzen oder Durchheizen dicker Querschnitte.

Der einzigartige Vorteil des Vakuums

Eine Vakuumumgebung verbessert die Prozesseffizienz, die oft wichtiger ist als die elektrische Effizienz allein.

Beseitigung von Wärmeverlust und Oxidation

An der Luft verliert ein heißes Werkstück durch Konvektion erhebliche Energie an die umgebende Atmosphäre. Ein Vakuum eliminiert diesen Wärmeverlustweg. Noch wichtiger ist, dass es Sauerstoff entfernt und so die Bildung von Zunder und Oxiden verhindert, wodurch die Reinheit des Materials erhalten bleibt.

Ermöglichung unübertroffener Kontrolle und Reinheit

Die Kombination aus präziser Energiesteuerung und einer sauberen Umgebung macht die Vakuuminduktion ideal für kritische Anwendungen. Sie ermöglicht die Verarbeitung reaktiver Metalle wie Titan, Superlegierungen und medizinischer Materialien, die bei Erwärmung an der Luft kontaminiert würden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Vakuum-Induktionserwärmung keine Universallösung. Sie bringt spezifische Anforderungen und Einschränkungen mit sich.

Induktordesign und Kosten

Die Induktionsspule oder der Induktor muss für jede spezifische Anwendung und Werkstückform sorgfältig entworfen und konstruiert werden. Diese kundenspezifischen Spulen können komplex und teuer in der Herstellung sein, insbesondere solche, die hohe Stromdichten erfordern.

Komplexität der Stromversorgung

Die spezialisierten Stromversorgungen, die die Hochfrequenzströme erzeugen, sind hochentwickelte elektronische Geräte. Sie haben ihre eigenen internen Energieverluste, die zur Gesamteffizienz des Systems beitragen.

Materialbeschränkungen

Die Haupteinschränkung der Induktionserwärmung ist, dass sie nur bei elektrisch leitfähigen Materialien funktioniert. Sie kann nicht verwendet werden, um Isolatoren wie Keramiken oder Polymere direkt zu erwärmen, obwohl ein leitfähiger Tiegel erwärmt werden kann, um ein nicht leitfähiges Material indirekt zu erwärmen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, Vakuum-Induktionserwärmung zu verwenden, sollte sich an Ihrem Endziel orientieren, nicht nur an einem theoretischen Effizienzprozentsatz.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Massenmetallen liegt: Konzentrieren Sie sich auf eine enge Kopplung zwischen der Spule und dem Tiegel und wählen Sie eine Frequenz, die für die Größe Ihrer Materialladung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Legierungen liegt: Die Verhinderung von Oxidation und Kontamination durch die Vakuumumgebung ist der kritischste Faktor und übertrifft kleine Unterschiede in der elektrischen Effizienz bei weitem.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenwärmebehandlung liegt: Verwenden Sie eine hohe Frequenz, um die Heiztiefe präzise zu steuern, da diese gezielte Energieanwendung der Hauptvorteil ist.

Letztendlich lässt sich die wahre "Effizienz" der Vakuum-Induktionserwärmung am besten an ihrer Fähigkeit messen, ein überragendes Produkt mit unübertroffener Kontrolle, Geschwindigkeit und Reinheit herzustellen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Effizienz |

|---|---|

| Kopplung | Stärkeres Magnetfeld mit engem Spulen-Werkstück-Abstand erhöht die Energieübertragung |

| Materialeigenschaften | Höherer Widerstand und Permeabilität steigern die Wärmeerzeugung |

| Frequenz | Hoch für Oberflächenerwärmung, niedrig für tiefe Penetration |

| Vakuumumgebung | Eliminiert Wärmeverlust und Oxidation, verbessert die Prozessreinheit |

| Induktordesign | Kundenspezifische Spulen optimieren die Effizienz, erhöhen aber die Kosten |

Bereit, die Fähigkeiten Ihres Labors mit präzisen und reinen Heizlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Induktionsheizsysteme Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit