Im Kern ist das Induktionsschmelzen ein Verfahren, das starke Magnetfelder nutzt, um direkt im Inneren eines leitfähigen Materials Wärme zu erzeugen und es ohne Flamme oder physischen Kontakt zu schmelzen. Industrien, von Stahlgießereien bis hin zu fortschrittlichen Forschungslaboren, nutzen diese Methode wegen ihrer außergewöhnlichen Geschwindigkeit, Präzision und Sauberkeit beim Schmelzen von Metallen wie Eisen, Stahl, Aluminium und Edellegierungen.

Die wahre Stärke des Induktionsschmelzens liegt nicht nur in seiner Fähigkeit zu heizen, sondern darin, dies sauber, schnell und mit einer inhärenten Selbstrührwirkung zu tun. Diese Kombination bietet eine beispiellose Kontrolle über die Qualität und chemische Konsistenz des Endmaterials.

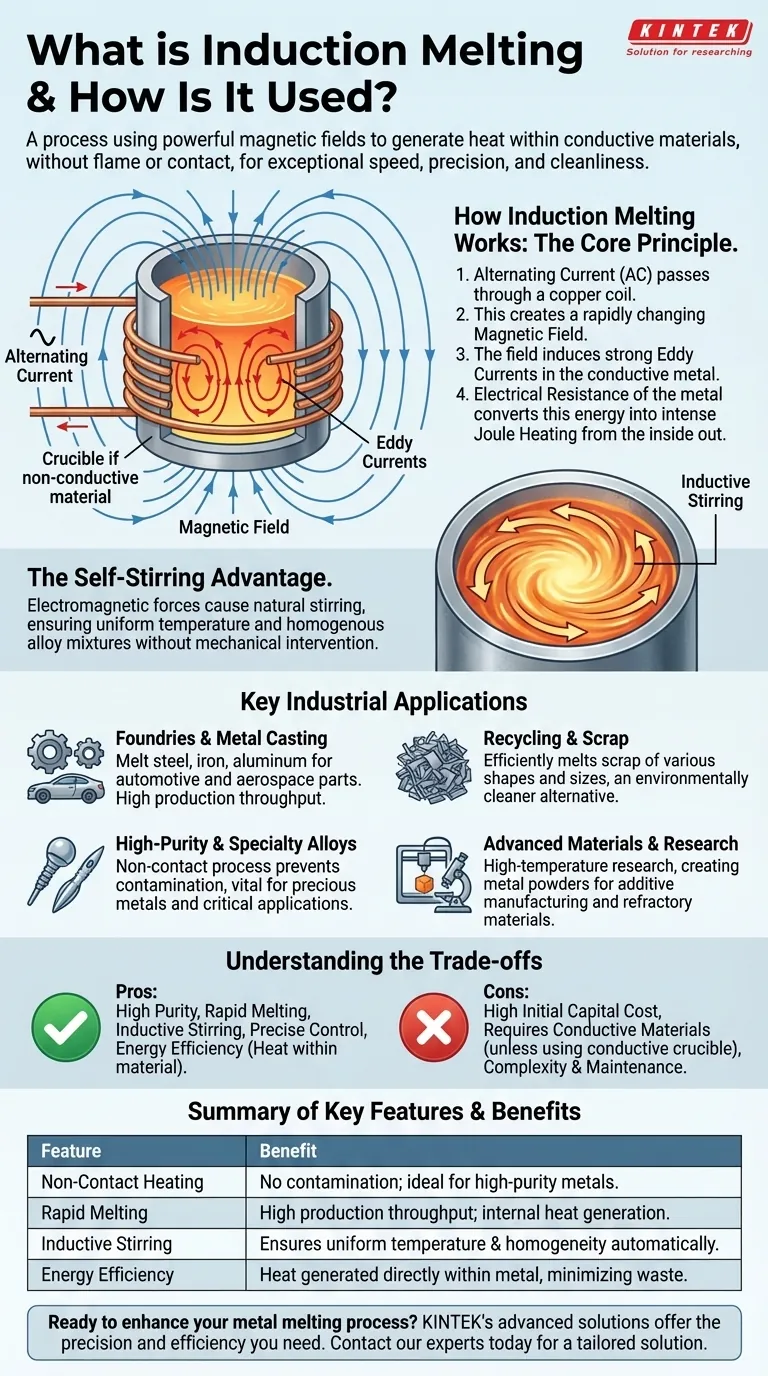

Wie das Induktionsschmelzen funktioniert: Das Kernprinzip

Um seinen Wert zu verstehen, müssen wir uns zunächst die elegante Physik hinter dem Prozess ansehen. Es ist ein berührungsloses Verfahren, das das Metall selbst zur Wärmequelle macht.

Erzeugung von Wärme aus Magnetismus

Ein Induktionsofen verwendet eine Spule aus Kupferrohren, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um und innerhalb der Spule.

Wenn ein leitfähiges Metall in dieses Magnetfeld eingebracht wird, induziert das Feld starke elektrische Ströme, sogenannte Wirbelströme, die im Metall fließen.

Die Rolle des elektrischen Widerstands

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand wandelt die elektrische Energie in intensive Wärme um, ein Prinzip, das als Joule-Erwärmung bekannt ist.

Da die Wärme innerhalb des Materials erzeugt wird, erfolgt das Schmelzen extrem schnell und effizient, wobei sehr wenig Energie an die Umgebung verloren geht.

Der Vorteil des Selbstrührens

Die gleichen elektromagnetischen Kräfte, die die Wirbelströme erzeugen, üben auch eine physikalische Kraft auf das geschmolzene Metall aus. Dies bewirkt eine konstante, natürliche Rührbewegung in der gesamten Schmelze.

Dieses induktive Rühren ist ein entscheidender Vorteil, da es bei der Herstellung von Legierungen eine gleichmäßige Temperatur und eine homogene Mischung gewährleistet und den Bedarf an separatem mechanischem Rühren eliminiert.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften des Induktionsschmelzens machen es in einer Vielzahl von Sektoren unverzichtbar. Es wird gewählt, wenn Reinheit, Geschwindigkeit und Konsistenz von größter Bedeutung sind.

Gießereien und Metallguss

Dies ist die häufigste Anwendung. Induktionsöfen werden zum Schmelzen von Stahl, Eisen und Aluminium für den Guss von Teilen für die Automobil-, Luft- und Raumfahrtindustrie sowie für das verarbeitende Gewerbe verwendet. Die Geschwindigkeit des Prozesses ermöglicht einen hohen Produktionsdurchsatz.

Recycling und Schrottverarbeitung

Die Induktion ist sehr effektiv beim Einschmelzen von Schrott. Ihre Fähigkeit, Materialien unterschiedlicher Form und Größe schnell zu schmelzen, macht sie zu einer effizienten und umweltfreundlicheren Alternative zu herkömmlichen, mit fossilen Brennstoffen befeuerten Öfen.

Hochreine und Speziallegierungen

Für Branchen wie die Luft- und Raumfahrt, medizinische Implantate und Edelmetalle ist die Vermeidung von Kontaminationen von entscheidender Bedeutung. Da es sich beim Induktionsschmelzen um ein berührungsloses Verfahren handelt, erfolgt keine Kontamination durch die Verbrennung von Brennstoff oder Elektroden, was zu außergewöhnlich reinen Metallen und Legierungen führt.

Fortschrittliche Materialien und Forschung

Das Induktionsschmelzen wird in der Hochtemperaturforschung eingesetzt, um Materialeigenschaften zu untersuchen und hochspezialisierte Materialien herzustellen. Dazu gehört die Herstellung von Metallpulvern für den 3D-Druck (additive Fertigung) und das Schmelzen von feuerfesten Materialien mit extrem hohen Schmelzpunkten.

Abwägungen verstehen

Obwohl das Induktionsschmelzen leistungsstark ist, ist es nicht die universelle Lösung für jede Erwärmungsanwendung. Eine objektive Analyse erfordert das Verständnis seiner Grenzen.

Hohe anfängliche Kapitalkosten

Induktionsöfen und ihre zugehörigen Stromversorgungen stellen im Vergleich zu einfacheren, herkömmlichen, mit Brennstoff befeuerten Öfen eine erhebliche Anfangsinvestition dar. Die Technologie ist anspruchsvoll und erfordert eine spezialisierte Infrastruktur.

Anforderung an leitfähige Materialien

Das Grundprinzip der Induktionserwärmung beruht auf elektrischer Leitfähigkeit. Daher ist dieses Verfahren nicht geeignet, um direkt nicht leitfähige Materialien wie Glas oder Keramik zu schmelzen, es sei denn, ein leitfähiger Tiegel wird verwendet, um die Wärme indirekt zu übertragen.

Komplexität und Wartung

Die Hochfrequenzstromversorgungen und wassergekühlten Spulen sind komplexe Systeme, die für Wartung und Reparatur qualifizierte Techniker erfordern. Dies kann für Anlagen in abgelegenen Gebieten oder ohne Zugang zu spezialisierten Arbeitskräften ein wichtiger Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Schmelztechnologie hängt vollständig von den Prioritäten Ihres Projekts ab, wobei Kosten gegen Leistung und Qualität abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Qualitätskontrolle liegt: Die saubere, berührungslose Erwärmung und die Selbstrührwirkung machen die Induktion zur überlegenen Wahl für Speziallegierungen und Edelmetalle.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Produktionseffizienz liegt: Die schnellen Heizzyklen und die präzise Temperaturregelung der Induktion sind ideal für Hochdurchsatz-Guss- und Recyclingprozesse.

- Wenn Ihr Hauptaugenmerk auf kostensensible Massenschmelze liegt: Obwohl sie betrieblich effizient ist, können die hohen Anfangsinvestitionen dazu führen, dass Sie für weniger anspruchsvolle Anwendungen herkömmliche, mit Brennstoff befeuerte Öfen in Betracht ziehen.

Letztendlich ist die Einführung des Induktionsschmelzens eine strategische Entscheidung, bei der Materialqualität, Prozesskontrolle und Betriebsgeschwindigkeit im Vordergrund stehen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Berührungslose Erwärmung | Keine Kontamination durch Brennstoff oder Elektroden; ideal für hochreine Metalle. |

| Schnelles Schmelzen | Hoher Produktionsdurchsatz durch interne Wärmeerzeugung. |

| Induktives Rühren | Gewährleistet automatisch gleichmäßige Temperatur und chemische Homogenität. |

| Energieeffizienz | Die Wärme wird direkt im Metall erzeugt, wodurch Verluste minimiert werden. |

Sind Sie bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer robusten Induktionsschmelzanlagen, sind darauf ausgelegt, die anspruchsvollen Anforderungen von Gießereien, Recyclingunternehmen und Herstellern von Speziallegierungen zu erfüllen. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir die saubere, schnelle und kontrollierte Erwärmung, die Sie für überlegene Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten eine Lösung für Ihre einzigartigen betrieblichen Ziele maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen