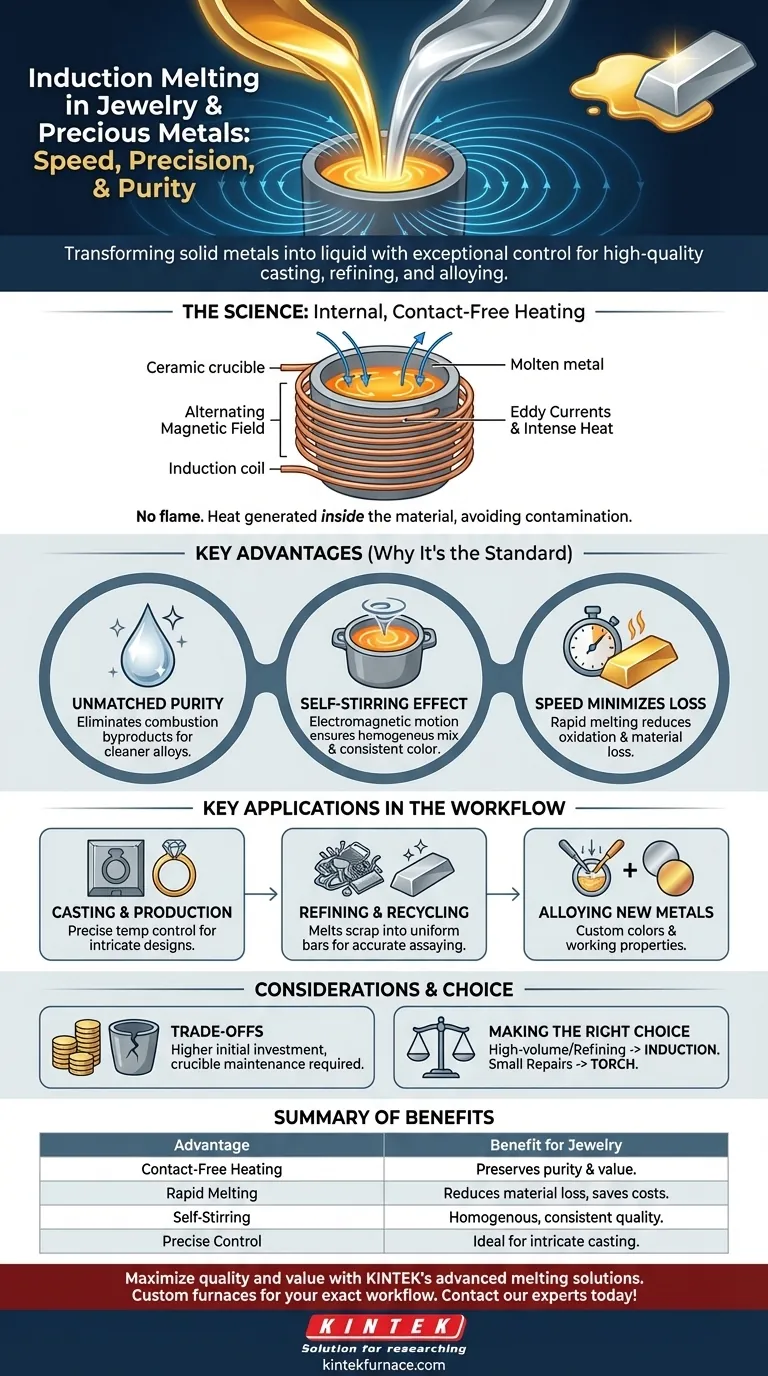

In der Schmuck- und Edelmetallindustrie sind Induktionsschmelzöfen die primäre Technologie zum Schmelzen von Gold, Silber, Platin und deren Legierungen. Ihre Kernfunktion besteht darin, feste Metalle mit außergewöhnlicher Geschwindigkeit und Präzision in einen flüssigen Zustand zu versetzen, was eine entscheidende Voraussetzung für das Gießen hochwertiger Schmuckkomponenten, das Raffinieren von Schrott und die Herstellung präziser Metalllegierungen ist.

Der grundlegende Vorteil des Induktionsschmelzens liegt nicht nur in seiner Geschwindigkeit, sondern auch in seiner inhärenten Sauberkeit und Kontrolle. Durch das Erhitzen des Metalls von innen mithilfe eines elektromagnetischen Feldes werden Verunreinigungen und Materialverluste vermieden, die bei herkömmlichen flammengestützten Methoden üblich sind, wodurch der Wert und die Integrität von Edelmetallen direkt erhalten bleiben.

Warum Induktion der Standard für Edelmetalle ist

Die Dominanz der Induktionstechnologie in diesem Bereich ergibt sich aus ihren zugrunde liegenden wissenschaftlichen Prinzipien, die sich direkt in greifbaren Vorteilen für die Verarbeitung von hochwertigen Metallen niederschlagen.

Das Prinzip: Interne, berührungslose Erwärmung

Ein Induktionsschmelzofen verwendet ein starkes, wechselndes Magnetfeld, um elektrische Ströme (sogenannte Wirbelströme) direkt im Metall zu induzieren. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme.

Entscheidend ist, dass dabei keine externe Flamme oder Heizelement das Metall berührt. Die Wärme wird im Material selbst erzeugt.

Unübertroffene Reinheit und Qualitätskontrolle

Da der Erhitzungsprozess berührungslos erfolgt, wird das Risiko einer Kontamination durch Verbrennungsprodukte wie Gas oder Kohlenstoff eliminiert, was die Reinheit und Farbe einer Legierung beeinträchtigen könnte.

Dieses Maß an Reinheit ist unerlässlich, um gesetzliche Anforderungen für Karatgold zu erfüllen und sicherzustellen, dass das Endprodukt die gewünschten metallurgischen Eigenschaften aufweist.

Der Selbstrühr-Effekt

Das Magnetfeld, das das Metall erhitzt, erzeugt auch eine natürliche Rührbewegung in der geschmolzenen Flüssigkeit. Dieses elektromagnetische Rühren ist entscheidend für die Herstellung perfekt homogener Legierungen.

Wenn beispielsweise 14-karätiges Gold hergestellt wird, mischt der Ofen das reine Gold automatisch und gründlich mit dem Kupfer, Silber und den anderen Elementen, wodurch eine gleichbleibende Farbe und Qualität in der gesamten Charge gewährleistet wird.

Geschwindigkeit minimiert Materialverlust

Induktionsöfen können einen Tiegel mit Gold in wenigen Minuten schmelzen. Diese unglaubliche Geschwindigkeit dient nicht nur der Effizienz; sie minimiert die Zeit, in der das geschmolzene Metall der Luft ausgesetzt ist.

Weniger Zeit im geschmolzenen Zustand bedeutet weniger Gelegenheit für Oxidation, was eine Hauptursache für Materialverlust ist. Bei Edelmetallen kann selbst ein kleiner Prozentsatz an Verlust einen erheblichen finanziellen Aufwand darstellen.

Wichtige Anwendungen im Schmuck-Workflow

Induktionsöfen sind kein Einwegwerkzeug; sie sind in mehrere kritische Phasen des Edelmetallkreislaufs integriert.

Gießen und Produktion

Dies ist die häufigste Anwendung. Ein Bediener schmilzt eine präzise Menge Metall oder Legierung auf eine bestimmte Temperatur und gießt sie dann in Formen, typischerweise für den Wachsausschmelzverfahren. Die präzise Temperaturkontrolle stellt sicher, dass das Metall korrekt in komplizierte Designs fließt und scharfe, hochwertige Gussteile entstehen.

Raffinieren und Recycling

Die Schmuckindustrie erzeugt eine erhebliche Menge an Schrott, einschließlich Angüsse vom Gießen, Feilspäne und altem Schmuck. Induktionsöfen werden verwendet, um diese Materialien zu einem einzigen, einheitlichen Barren oder Block zu schmelzen.

Diese konsolidierte Form kann dann genau analysiert werden, um ihren genauen Edelmetallgehalt zu bestimmen, bevor sie verkauft oder wiederverwendet wird.

Legieren neuer Metalle

Handwerker und Hersteller verwenden Induktionsöfen, um kundenspezifische Legierungen aus reinen Metallen herzustellen. Die präzise Kontrolle und die Selbstrührwirkung sind perfekt für die Entwicklung spezifischer Farben – wie Roségold, Grüngold oder Weißgold – oder für die Herstellung von Legierungen mit spezifischen Verarbeitungseigenschaften.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, ist sie keine universelle Lösung und bringt eigene praktische Überlegungen mit sich.

Anfangsinvestition und Infrastruktur

Induktionsschmelzanlagen stellen im Vergleich zu einfachen Gas-Sauerstoff-Brennersystemen eine erhebliche Kapitalinvestition dar. Sie erfordern auch eine spezifische elektrische Infrastruktur, um ihren Leistungsbedarf zu decken.

Tiegelmanagement

Der Keramik- oder Graphittiegel, der das Metall hält, ist ein Verbrauchsmaterial. Er muss sorgfältig für das spezifische geschmolzene Metall ausgewählt werden, um chemische Reaktionen oder Kontaminationen zu vermeiden. Tiegel haben eine begrenzte Lebensdauer und können reißen, was eine sorgfältige Inspektion und regelmäßigen Austausch erfordert.

Betriebsumfang

Induktionsöfen sind für das Schmelzen von Schüttgut konzipiert, von wenigen Unzen bis zu vielen Kilogramm auf einmal. Sie sind nicht praktikabel oder effizient für kleine, einzelne Reparaturen oder Lötungen am Arbeitsplatz, bei denen ein Präzisionsbrenner das überlegene Werkzeug bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Schmelztechnologie hängt vollständig vom Umfang, Zweck und finanziellen Rahmen Ihrer Tätigkeit ab.

- Wenn Ihr Hauptaugenmerk auf dem Gießen und der Fertigung großer Mengen liegt: Ein Induktionsschmelzofen ist der Industriestandard, um wiederholbare Qualität, Geschwindigkeit und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Raffinieren von Schrott oder der Herstellung konsistenter Legierungen liegt: Induktion ist die überlegene Wahl aufgrund ihrer Fähigkeit, eine saubere, homogene Schmelze zu erzeugen, die für genaue Analyse und Qualitätskontrolle unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der handwerklichen Arbeit im kleinen Maßstab oder auf Reparaturen am Arbeitsplatz liegt: Eine traditionelle Brenneranlage ist oft praktischer und kostengünstiger für Einzelstückarbeiten und detaillierte Lötprozesse.

Indem Sie die Grundprinzipien verstehen, können Sie die Induktionstechnologie nutzen, um die Qualität, Effizienz und den Wert Ihrer Edelmetallbetriebe zu maximieren.

Zusammenfassungstabelle:

| Wichtigster Vorteil | Vorteil für Schmuck & Edelmetalle |

|---|---|

| Berührungslose Erwärmung | Eliminiert Kontaminationen und bewahrt die Metallreinheit und den Wert. |

| Schnelles Schmelzen | Reduziert Oxidation und Materialverlust, spart Kosten. |

| Selbstrühr-Effekt | Gewährleistet homogene Legierungen für konsistente Farbe und Qualität. |

| Präzise Temperaturkontrolle | Ideal für komplizierte Gussteile und die Herstellung kundenspezifischer Legierungen. |

Maximieren Sie die Qualität und den Wert Ihrer Edelmetallbetriebe mit den fortschrittlichen Schmelzlösungen von KINTEK. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Juwelieren und Raffinerien robuste, hochleistungsfähige Induktionsschmelzöfen, die auf Gold, Silber, Platin und deren Legierungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen den genauen Anforderungen Ihres Workflows entspricht, sei es für den Guss großer Mengen, das Recycling von Schrott oder die präzise Legierungsentwicklung. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir Ihren Schmelzprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle