Der Hauptzweck des Vorwärmens von Einsatzmaterialien auf 600–700 °C ist die vollständige Beseitigung von Restfeuchtigkeit von der Oberfläche des Schrotts. Diese Wärmebehandlung verhindert, dass Wasser während des anschließenden Schmelzprozesses zerfällt, was die Hauptursache für die Wasserstoffaufnahme in der Schmelze ist. Durch die Beseitigung der Wasserstoffquelle wird die Bildung von Gasporositätsfehlern im endgültigen C95800-Aluminiumbronze-Guss erheblich reduziert.

Die Beseitigung von Feuchtigkeit vor dem Schmelzen ist eine grundlegende vorbeugende Maßnahme. Das Vorwärmen wirkt als kritische Brandschutzmauer und stellt sicher, dass kein Wasserstoff in das geschmolzene Metall gelangt, um später strukturelle Schwächen zu erzeugen.

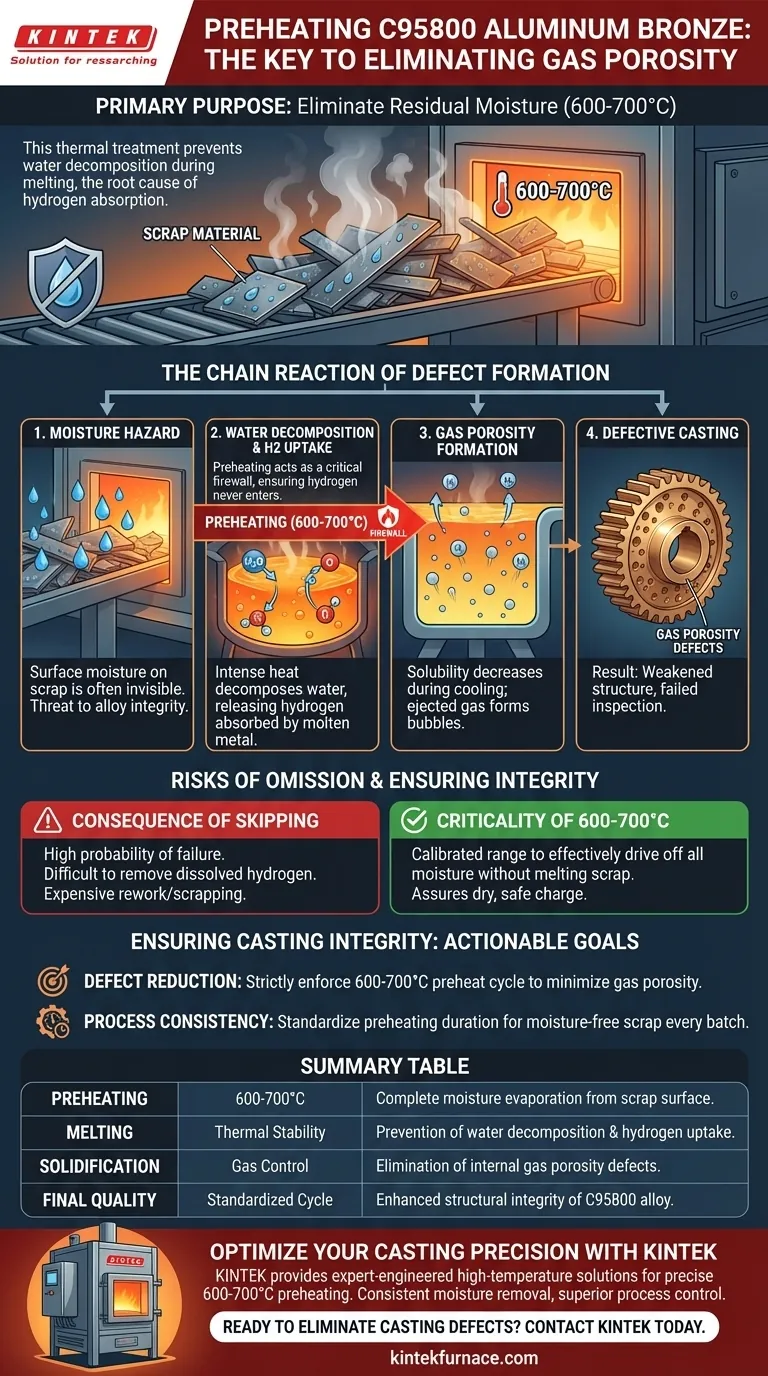

Die Kettenreaktion der Fehlerbildung

Die Gefahr durch Feuchtigkeit

Beim Guss verwendete Schrottmaterialien behalten oft Oberflächenfeuchtigkeit, die nicht sofort sichtbar ist.

Wenn diese Feuchtigkeit in den Ofen gelangt, stellt sie eine unmittelbare Bedrohung für die Integrität der Legierung dar. Das Vorwärmen auf 600–700 °C stellt sicher, dass diese Feuchtigkeit vollständig verdampft ist, bevor das Metall seinen Schmelzpunkt erreicht.

Zersetzung von Wasser und Wasserstoffaufnahme

Wenn beim Schmelzen Feuchtigkeit vorhanden ist, verursacht die intensive Hitze die Zersetzung von Wasser.

Dieser chemische Zerfall setzt Wasserstoff frei, der von der geschmolzenen Aluminiumbronze leicht aufgenommen wird. Sobald dieser Wasserstoff aufgenommen ist, wird er im flüssigen Metall eingeschlossen.

Die Bildung von Gasporosität

Wenn der Guss abkühlt und erstarrt, nimmt die Löslichkeit von Wasserstoff ab, wodurch das Gas aus der Lösung gedrängt wird.

Dieses ausgestoßene Gas bildet Blasen, was zu Gasporositätsfehlern führt. Das Vorwärmen greift dieses Problem an der Quelle an und verhindert die Porosität, indem es sicherstellt, dass der Wasserstoff überhaupt nicht in die Schmelze gelangt.

Verständnis der Risiken bei Nichtbeachtung

Die Folgen des Überspringens des Vorwärmens

Das Überspringen des Vorwärmschritts mag wie eine Zeitersparnis erscheinen, birgt aber eine hohe Ausfallwahrscheinlichkeit.

Ohne diesen Schritt ist die Schmelze Wasserstoffquellen ausgesetzt, die schwer zu entfernen sind, sobald sie gelöst sind. Dies führt häufig zu Gussteilen, die aufgrund von innerer Porosität die Inspektion nicht bestehen und teure Nacharbeiten oder die Verschrottung des Teils erfordern.

Kritikalität des Temperaturbereichs

Der spezifische Bereich von 600–700 °C ist nicht willkürlich.

Er ist so kalibriert, dass er hoch genug ist, um alle Formen von Feuchtigkeit effektiv zu entfernen, ohne den Schrott vorzeitig zu schmelzen. Die Einhaltung dieses spezifischen Fensters bietet die höchste Sicherheit für eine trockene, sichere Charge.

Sicherstellung der Gussintegrität

Um dies auf Ihren Produktionsprozess anzuwenden, beachten Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Fehlerreduzierung liegt: Erzwingen Sie streng den Vorwärmzyklus von 600–700 °C, um Gasporosität an der Quelle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Standardisieren Sie die Vorwärmdauer, um sicherzustellen, dass jede Charge Schrott vor dem Beschicken vollständig frei von Restfeuchtigkeit ist.

Durch die Kontrolle der Feuchtigkeit vor dem Schmelzen sichern Sie die strukturelle Qualität des fertigen Aluminiumbronze-Bauteils.

Zusammenfassungstabelle:

| Prozessschritt | Aktion/Temperatur | Hauptvorteil |

|---|---|---|

| Vorwärmen | 600–700 °C | Vollständige Verdampfung von Feuchtigkeit von der Schrottoberfläche |

| Schmelzen | Thermische Stabilität | Verhinderung von Wasserzersetzung und Wasserstoffaufnahme |

| Erstarren | Gasregelung | Eliminierung von inneren Gasporositätsfehlern |

| Endqualität | Standardisierter Zyklus | Verbesserte strukturelle Integrität der C95800-Legierung |

Optimieren Sie Ihre Gusspräzision mit KINTEK

Lassen Sie nicht zu, dass Gasporosität die Qualität Ihrer Legierung beeinträchtigt. KINTEK bietet fachmännisch entwickelte Hochtemperaturlösungen – einschließlich spezieller Muffel-, Röhren- und Vakuumöfen –, die darauf ausgelegt sind, die präzise Vorwärmumgebung von 600–700 °C zu liefern, die Ihre C95800 Aluminiumbronze benötigt.

Unterstützt durch branchenführende F&E und Fertigung stellen unsere anpassbaren Laborsysteme eine konsistente Feuchtigkeitsentfernung und eine überlegene Prozesskontrolle für Metallurgen sicher.

Bereit, Gussfehler zu beseitigen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen thermischen Anforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Welche Platz- und Kostenvorteile bieten Induktionsschmelzöfen? Steigern Sie die Effizienz und sparen Sie Ausgaben

- Welche Komponenten sind in einem Vakuumsystem für Induktionsöfen enthalten? Optimieren Sie Ihre Hochtemperaturverarbeitung

- Warum werden Argon (Ar) und Schwefelhexafluorid (SF6) beim Schmelzen von Magnesiumlegierungen zugeführt? Schützen Sie die Qualität Ihrer Schmelze

- Was sind die Vorteile von Graphittiegelöfen? Erzielen Sie eine überlegene Hochtemperaturverarbeitung

- Was sind die Hauptkomponenten eines Vakuum-Induktionsschmelzofens? Entdecken Sie die Schlüsselteile für die Herstellung hochreiner Metalle

- Welche Rolle spielt ein VIM-Ofen im Labormaßstab für karbidfreies bainitisches Stahl? Entwicklung hochreiner Barren

- Wie werden Mittelfrequenz-Induktionsöfen beim Schmieden und Formen eingesetzt? Erreichen Sie eine schnelle, gleichmäßige Erwärmung für überlegene Teile