Im Kern bieten Induktionsschmelzöfen überzeugende Vorteile, indem sie einen sehr kompakten physischen Fußabdruck mit erheblichen langfristigen Kostensenkungen kombinieren. Dies wird durch ihre außergewöhnliche Energieeffizienz, den Wegfall traditioneller Brennstoffquellen und einen optimierten Arbeitsablauf erreicht.

Während das traditionelle Schmelzen oft große, energieintensive Anlagen mit erheblichem Betriebsaufwand beinhaltet, bietet die Induktionstechnologie eine fundamental effizientere Alternative. Sie nutzt präzise elektromagnetische Erwärmung, um Abfall zu reduzieren, die erforderliche Stellfläche zu verkleinern und eine breite Palette von Betriebskosten zu senken.

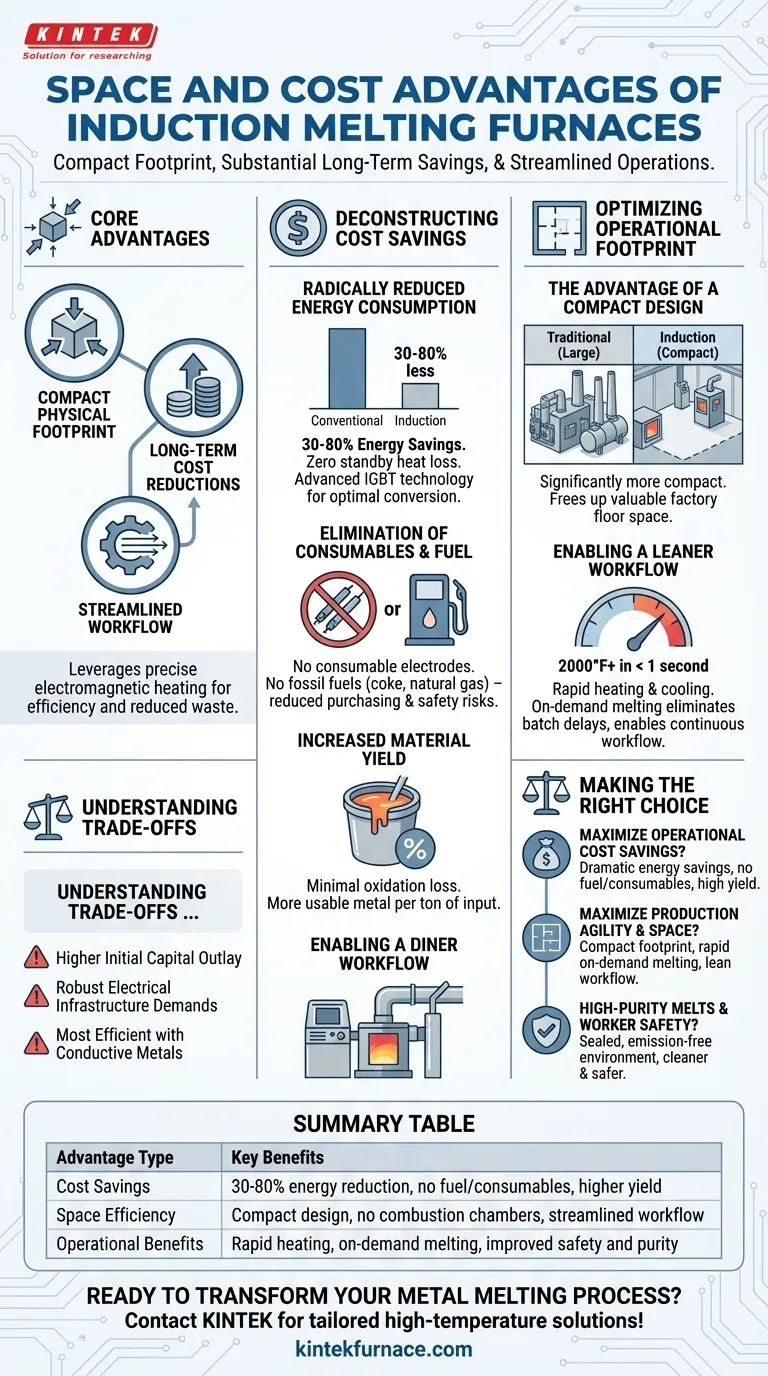

Aufschlüsselung der Kosteneinsparungen

Die finanziellen Vorteile von Induktionsöfen gehen weit über den Anschaffungspreis hinaus und wirken sich auf Energiekosten, Materialkosten und Arbeitsaufwand aus.

Radikal reduzierter Energieverbrauch

Induktionsöfen können im Vergleich zu herkömmlichen Methoden Energieeinsparungen von 30–80 % erzielen. Dies liegt an ihrem Design, das das Metall direkt und intern erhitzt.

Es gibt keine Standby-Wärmeverluste, da Energie nur während des Schmelzzyklus verbraucht wird. Fortschrittliche IGBT-Technologie (Insulated-Gate Bipolar Transistor) und optimierte Frequenzregelung stellen sicher, dass fast die gesamte elektrische Energie in nutzbare Wärme umgewandelt wird.

Eliminierung von Verbrauchsmaterialien und Brennstoffen

Im Gegensatz zu Lichtbogenöfen benötigen Induktionssysteme keine Verbrauchselektroden.

Sie eliminieren außerdem vollständig die Notwendigkeit fossiler Brennstoffe wie Koks oder Erdgas, wodurch Kosten für den Brennstoffeinkauf, die Lagerung und Handhabung sowie damit verbundene Sicherheitsrisiken entfallen.

Erhöhter Materialertrag

Der Induktionsprozess ist außergewöhnlich sauber. Beim Schmelzen von Schrott oder Rohmaterialien gibt es minimale Oxidationsverluste.

Das bedeutet, dass mehr von Ihrem Ausgangsmaterial in nutzbares flüssiges Metall umgewandelt wird, was Ihren Ertrag direkt verbessert und die Kosten pro Tonne Fertigprodukt senkt.

Optimierung Ihres betrieblichen Fußabdrucks

Das Design eines Induktionsschmelzofens verändert grundlegend, wie er sich in eine Anlage integriert, und bietet erhebliche Vorteile in Bezug auf Platz und Arbeitsablauf.

Der Vorteil eines kompakten Designs

Induktionsöfen sind deutlich kompakter als ihre befeuerten Gegenstücke. Sie benötigen keine großen Brennkammern, Brennstofflagerbereiche oder umfangreiche Rauchgas- und Abluftsysteme.

Dies gibt wertvolle Fabrikfläche frei, die für andere wertschöpfende Tätigkeiten genutzt werden kann.

Ermöglichung eines schlankeren Arbeitsablaufs

Die Technologie ermöglicht eine unglaubliche Geschwindigkeit, die in der Lage ist, Materialien in weniger als einer Sekunde auf über 2.000 °F zu erhitzen. Das System kühlt auch schnell ab.

Dies ermöglicht bedarfsgerechtes Schmelzen und einen kontinuierlichen Arbeitsablauf, wodurch Verzögerungen, die mit dem Chargenbetrieb verbunden sind, entfallen. Öfen können oft direkt auf der Arbeitsfläche platziert werden, was den Materialtransport zwischen verschiedenen Produktionsbereichen reduziert.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie sehr vorteilhaft ist, ist sie keine universelle Lösung. Ein klares Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höherer anfänglicher Kapitalaufwand

Induktionsschmelzanlagen haben oft einen höheren Anschaffungspreis im Vergleich zu einigen einfacheren, traditionellen Öfen. Die langfristigen Betriebseinsparungen sollen diese Anfangsinvestition über die Lebensdauer der Anlage ausgleichen.

Anforderungen an die elektrische Infrastruktur

Diese Öfen sind leistungsstarke elektrische Geräte. Ihre Anlage muss über eine robuste Stromversorgung und Infrastruktur verfügen, die den erheblichen Strombedarf bewältigen kann, ohne andere Vorgänge zu stören. Die Aufrüstung Ihres Stromsystems kann eine versteckte, aber notwendige Kostenstelle sein.

Nicht ideal für alle Materialien

Die Induktionserwärmung funktioniert, indem sie einen elektrischen Strom im Metall selbst induziert. Sie ist daher am effizientesten bei elektrisch leitfähigen Metallen. Obwohl sie vielseitig ist, können ihre Leistung und Effizienz variieren, wenn Materialien mit schlechter Leitfähigkeit geschmolzen oder große Mengen an nichtmetallischem Schlacke verarbeitet werden.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine Investition in einen Induktionsschmelzofen sollte direkt mit Ihren spezifischen betrieblichen und geschäftlichen Zielen verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die dramatischen Energieeinsparungen, der Wegfall von Brennstoffen und Verbrauchsmaterialien sowie der hohe Materialertrag machen Induktion im Laufe der Zeit zu einer überlegenen finanziellen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsagilität und der Bodenfläche liegt: Der kompakte Fußabdruck und die schnellen, bedarfsgerechten Schmelzzyklen ermöglichen ein schlankeres, stärker integriertes und platzsparenderes Anlagenlayout.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen und Arbeitssicherheit liegt: Die abgedichtete, emissionsfreie Umgebung bietet eine unvergleichliche Kontrolle über die Metallreinheit und schafft einen viel sichereren und saubereren Arbeitsplatz als Verbrennungsverfahren.

Letztendlich ist die Wahl eines Induktionsschmelzofens eine strategische Investition in Präzision, Effizienz und eine modernere, nachhaltigere Produktionsumgebung.

Zusammenfassungstabelle:

| Art des Vorteils | Wesentliche Vorteile |

|---|---|

| Kosteneinsparungen | 30-80% Energieeinsparung, kein Brennstoff oder Verbrauchsmaterialien, höherer Materialertrag |

| Platz Effizienz | Kompaktes Design, keine Brennkammern, optimierter Arbeitsablauf |

| Betriebliche Vorteile | Schnelle Erwärmung, bedarfsgerechtes Schmelzen, verbesserte Sicherheit und Reinheit |

Sind Sie bereit, Ihren Metallschmelzprozess mit fortschrittlichen Induktionsschmelzöfen zu transformieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um vielfältige Labore mit maßgeschneiderten Hochtemperaturlösungen zu versorgen. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen Bedürfnisse unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen