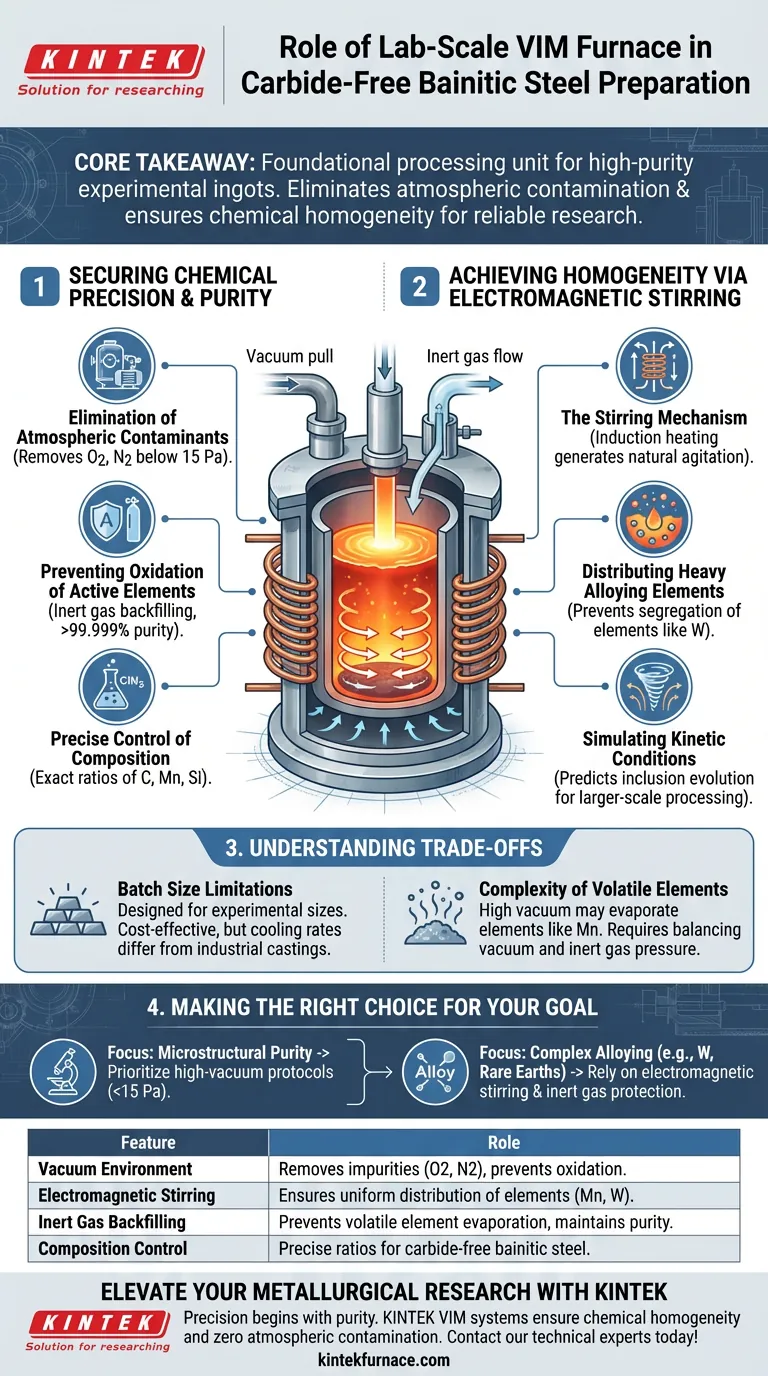

Die Rolle eines Vakuuminduktionsschmelzofens (VIM) im Labormaßstab besteht darin, als grundlegende Verarbeitungseinheit für die Herstellung von experimentellen Stahlbarren mit hoher Reinheit zu dienen. Durch das Schmelzen von Rohmaterialien in einer kontrollierten Vakuum- oder Inertgasatmosphäre verhindert der Ofen Oxidation und gewährleistet die präzise chemische Zusammensetzung, die für die Entwicklung von karbidfreiem bainitischem Stahl erforderlich ist.

Kernbotschaft Die Zuverlässigkeit der Forschung an karbidfreiem bainitischem Stahl hängt vollständig von der Qualität des Ausgangsmaterials ab. Der VIM-Ofen eliminiert atmosphärische Verunreinigungen und nutzt elektromagnetisches Rühren, um die chemische Homogenität und Reinheit zu gewährleisten, die für genaue Studien zur mikrostrukturellen Umwandlung erforderlich sind.

Sicherstellung von chemischer Präzision und Reinheit

Eliminierung atmosphärischer Verunreinigungen

Die Hauptfunktion des VIM-Ofens besteht darin, den geschmolzenen Stahl von der Umgebungsatmosphäre zu isolieren. Durch den Einsatz von mechanischen Pumpen zur Reduzierung des Kammerdrucks (oft unter 15 Pa) entfernt der Prozess effektiv Verunreinigungsgase wie Sauerstoff und Stickstoff.

Verhinderung der Oxidation aktiver Elemente

Das Hochtemperaturschmelzen in offener Atmosphäre führt typischerweise zur schnellen Oxidation von Legierungselementen. Der VIM-Ofen mildert dies, indem er ein Vakuum aufrechterhält oder die Kammer mit hochreinem Argon (Reinheit >99,999 %) nachfüllt.

Präzise Kontrolle der Zusammensetzung

Die Entwicklung von karbidfreiem bainitischem Stahl erfordert exakte Verhältnisse von Kohlenstoff, Mangan und Silizium, um die Zementit-Ausscheidung zu unterdrücken. Die kontrollierte Umgebung minimiert den Elementverlust und stellt sicher, dass die endgültige chemische Zusammensetzung dem theoretischen Design entspricht.

Erreichung der Homogenität durch elektromagnetisches Rühren

Der Rührungsmechanismus

Über das einfache Schmelzen hinaus nutzt der Ofen die Physik der Induktionserwärmung, um einen elektromagnetischen Rühreffekt zu erzeugen. Diese natürliche Agitation fördert die gleichmäßige Verteilung der flüssigen Komponenten innerhalb der Schmelze.

Verteilung schwerer Legierungselemente

Bei komplexen Stahlzusammensetzungen können Elemente mit großen Dichteunterschieden, wie z. B. Wolfram, absinken oder sich absondern. Elektromagnetisches Rühren zwingt diese schweren Elemente, sich gründlich zu vermischen, und verhindert so Entmischungsfehler im erstarrten Barren.

Simulation kinetischer Bedingungen

Die Rührwirkung mischt nicht nur; sie simuliert die kinetischen Bedingungen, die für die Untersuchung der Einschlussentwicklung notwendig sind. Dies ermöglicht es den Forschern, vorherzusagen, wie sich nichtmetallische Einschlüsse während der großtechnischen Verarbeitung verhalten werden.

Verständnis der Kompromisse

Beschränkungen der Chargengröße

Als Gerät im "Labormaßstab" ist dieser Ofen für kleine, experimentelle Barren konzipiert. Während dies kostengünstige Iterationen ermöglicht, können die Abkühlraten und Erstarrungsstrukturen von denen großer industrieller Güsse abweichen.

Komplexität flüchtiger Elemente

Während das Vakuum Oxidation verhindert, können hohe Vakuumwerte gelegentlich zur Verdampfung hochflüchtiger Elemente wie Mangan führen. Die Bediener müssen den Vakuumdruck sorgfältig mit dem Nachfüllen mit Inertgas (z. B. auf 500 mbar) abgleichen, um diese Elemente zurückzuhalten und gleichzeitig Sauerstoff auszuschließen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines VIM-Ofens im Labormaßstab für Ihre Forschung zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Reinheit liegt: Priorisieren Sie Hochvakuumprotokolle (<15 Pa), um die Entfernung von Sauerstoff- und Stickstoffeinschlüssen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf komplexer Legierung (z. B. Wolfram/Seltene Erden) liegt: Verlassen Sie sich auf die Fähigkeit des elektromagnetischen Rührens und den Schutz durch Inertgas, um eine homogene Verteilung ohne Oxidationsverluste zu gewährleisten.

Der VIM-Ofen ist nicht nur ein Schmelzwerkzeug; er ist das Präzisionsinstrument, das die grundlegende Qualität für alle nachfolgenden Wärmebehandlungen und Materialanalysen festlegt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung von karbidfreiem bainitischem Stahl |

|---|---|

| Vakuumumgebung | Entfernt Verunreinigungen (O2, N2) und verhindert die Oxidation aktiver Elemente. |

| Nachfüllen mit Inertgas | Verhindert die Verdampfung flüchtiger Elemente bei gleichzeitiger Aufrechterhaltung der Reinheit. |

| Zusammensetzungskontrolle | Präzise Elementverhältnisse zur Unterdrückung der Zementit-Ausscheidung. |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzision bei karbidfreiem bainitischem Stahl beginnt mit der Reinheit Ihres Barrens. KINTEK bietet hochmoderne Labortemperöfen, einschließlich fortschrittlicher Vakuuminduktionsschmelzanlagen (VIM), die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Mit fachkundiger F&E und erstklassiger Fertigung stellen unsere anpassbaren Lösungen – von Muffel- und Rohröfen bis hin zu Vakuum- und CVD-Systemen – sicher, dass Ihre Forschung auf einer Grundlage chemischer Homogenität und null atmosphärischer Kontamination aufgebaut ist.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre spezifischen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK Ihre Materialentwicklung verbessern kann.

Visuelle Anleitung

Referenzen

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Wie unterscheiden sich das Tiegelmaterial und die Konfiguration im Induktionsheizverdampfungsprozess? Ein Leitfaden zur direkten vs. indirekten Beheizung

- Wie skalierbar sind Induktions-Goldschmelzöfen für verschiedene Anwendungen? Von Schmuck bis zur industriellen Raffination

- Welche Rolle spielt die Frequenz beim Schmelzen von PGM-Pulvern in einem Induktionsofen? Wesentlich für effizientes Erhitzen und Schmelzen.

- Welche Rolle spielt ein Vakuum-Induktionsofen mittlerer Frequenz bei der Herstellung von Cu-Cr-Zr-La-Legierungen?

- Bedeutung des Induktionserwärmungssystems und des Spulendesigns beim ODS-Stahl-Bonding: Optimieren Sie Ihr thermisches Profil

- Was ist Joulesche Wärme und wie hängt sie mit Induktionsöfen zusammen? Meistern Sie das effiziente Schmelzen von Metallen

- Welche Bedeutung hat der flache Temperaturkoeffizient des spezifischen Widerstands in IGBT-Modulen? Sicherstellung eines stabilen Parallelbetriebs