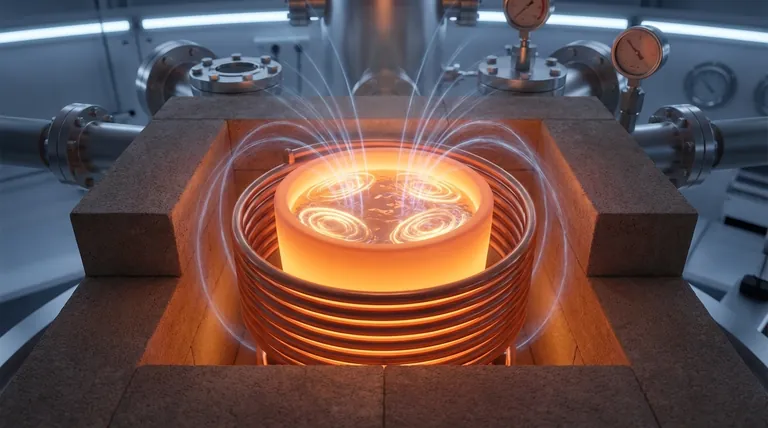

Bei der Induktionsheizverdampfung verwendet das Setup einen Keramiktiegel, der von einer externen Induktionsspule umgeben ist, welche wiederum von einem feuerfesten Ziegelgehäuse geschützt wird. Diese Konfiguration ist speziell darauf ausgelegt, die elektromagnetische Induktion zu nutzen, die Wärme direkt im leitfähigen Material erzeugt, das verdampft werden soll.

Der grundlegende Unterschied liegt im Heizprinzip: Induktionssysteme nutzen ein Magnetfeld, um das Zielmaterial direkt zu erwärmen, während andere Methoden wie die Widerstandsheizung einen Tiegel indirekt erwärmen, der dann seine Wärme an das Material abgibt. Diese Unterscheidung bestimmt jede Wahl von Material und Konfiguration.

Die Induktionsheizkonfiguration: Ein direkter Ansatz

Die gesamte Anordnung für die Induktionsheizung ist so konstruiert, dass ein Magnetfeld den Tiegel durchdringen und direkt mit dem Material im Inneren, wie z. B. geschmolzenem Magnesium, interagieren kann.

Der Keramiktiegel

Der Tiegel muss aus einem Material wie Keramik bestehen, da es ein elektrischer Isolator und für Magnetfelder durchlässig ist. Dies ermöglicht es der Energie von der Induktionsspule, die Wände des Tiegels zu durchdringen, ohne sie zu erwärmen, und konzentriert den Effekt auf das leitfähige Metall im Inneren.

Die externe Induktionsspule

Eine Induktionsspule ist außerhalb des Tiegels positioniert. Wenn ein Wechselstrom durch diese Spule fließt, erzeugt sie ein starkes, sich schnell änderndes Magnetfeld in dem Raum, in dem sich der Tiegel befindet.

Das Prinzip der Wirbelströme

Dieses Magnetfeld durchdringt den Keramiktiegel und induziert direkt im geschmolzenen Magnesium kreisförmige elektrische Ströme, die als Wirbelströme bekannt sind. Der inhärente elektrische Widerstand des Magnesiums bewirkt, dass dieser Stromfluss intensive Wärme erzeugt, die das Material von innen heraus schmilzt und verdampft.

Das feuerfeste Ziegelgehäuse

Ein Gehäuse aus feuerfesten Ziegeln ist um die gesamte Anordnung angebracht. Es erfüllt zwei entscheidende Funktionen: Es bietet Wärmedämmung, um hohe Temperaturen effizient aufrechtzuerhalten, und bietet physischen Schutz für die externe Spule vor der intensiven Hitze.

Unterschiede zur Widerstandsheizung: Eine indirekte Methode

Um die Induktionsanordnung vollständig zu verstehen, ist es hilfreich, sie mit der gebräuchlicheren Widerstandsheizmethode zu vergleichen. Das Ziel ist dasselbe – Verdampfung –, aber der Mechanismus ist völlig anders.

Das Heizelement und der Tiegel

Bei der Widerstandsheizung ist ein Widerstandsdraht direkt um die Außenseite eines Tiegels gewickelt, der oft aus Aluminiumoxid besteht. Dieser Draht ist die Wärmequelle, ähnlich wie das Element in einem Elektroherd.

Der Mechanismus der indirekten Beheizung

Der Prozess ist indirekt: Elektrizität erwärmt den Draht, der heiße Draht erwärmt den Tiegel durch Konduktion und Strahlung, und schließlich überträgt der heiße Tiegel seine Wärme auf das Material im Inneren. Dies ist eine viel langsamere Energieübertragung in mehreren Schritten.

Die Notwendigkeit einer anderen Isolierung

Anstelle von dichten feuerfesten Ziegeln verwenden Widerstandssysteme oft leichtere Isolierungen wie Aluminiumoxid-Faserwatte. Ihre Hauptaufgabe besteht darin, einfach die von der heißen Draht- und Tiegelanordnung abgestrahlte Wärme einzufangen.

Verständnis des entscheidenden Kompromisses: Effizienz

Die Wahl zwischen diesen Konfigurationen ist nicht willkürlich; sie konzentriert sich auf einen entscheidenden Kompromiss zwischen Effizienz und Komplexität.

Warum Induktionsheizung effizienter ist

Die Induktionsheizung ist grundsätzlich effizienter, da sie die Wärme genau dort erzeugt, wo sie benötigt wird – im Zielmaterial selbst. Deutlich weniger Energie wird verschwendet, um zuerst den Tiegel und die umliegenden Komponenten zu erwärmen, was zu schnelleren Aufheizzeiten und geringerem Energieverbrauch führt.

Die Ineffizienz der Widerstandsheizung

Die Widerstandsheizung verliert erhebliche Energie an die Umgebung. Das System muss zuerst den Heizdraht und die gesamte Masse des Tiegels auf Temperatur bringen, bevor das Zielmaterial effektiv zu heizen beginnt. Dies führt zu thermischer Trägheit und Energieverschwendung.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Technologie auszuwählen, die Ihren betrieblichen Prioritäten am besten entspricht.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schneller Erwärmung liegt: Die Induktionsheizung ist die überlegene Wahl, da ihr direkter Heizmechanismus Energieverschwendung minimiert und die Prozesszeit verkürzt.

- Wenn Ihr Hauptaugenmerk auf Geräte Einfachheit und potenziell geringeren Anfangskosten liegt: Die Widerstandsheizung bietet ein einfacheres Design, allerdings auf Kosten geringerer thermischer Effizienz und langsamerer Leistung.

Letztendlich hängt die Auswahl der richtigen Konfiguration vom Verständnis ab, dass die Art und Weise, wie Sie Wärme erzeugen, genauso wichtig ist wie die Menge der erzeugten Wärme.

Zusammenfassende Tabelle:

| Merkmal | Induktionsheizung | Widerstandsheizung |

|---|---|---|

| Heizprinzip | Direkt (über Magnetfeld) | Indirekt (über Konduktion/Strahlung) |

| Tiegelmaterial | Keramik (durchlässig für Magnetfelder) | Oft Aluminiumoxid |

| Wärmeerzeugung | Innerhalb des Zielmaterials | Im externen Draht, dann im Tiegel |

| Primäre Isolierung | Feuerfestes Ziegelgehäuse | Aluminiumoxid-Faserwatte |

| Effizienz | Hoch (minimale Energieverschwendung) | Geringer (thermische Trägheit, Energieverlust) |

| Aufheizgeschwindigkeit | Schnell | Langsamer |

Optimieren Sie Ihren Verdampfungsprozess mit KINTEK

Das Verständnis der Nuancen der Heiztechnologie ist entscheidend für die Erzielung von Spitzenleistungen in Ihrem Labor. Ob Ihr Schwerpunkt auf maximaler Energieeffizienz mit schneller Induktionsheizung oder auf der einfacheren Einrichtung eines Widerstandssystems liegt, die richtige Ausrüstung ist entscheidend.

Das erfahrene F&E- und Fertigungsteam von KINTEK liefert genau das. Wir bieten eine Reihe von Hochleistungs-Laböfen an, darunter anpassbare Vakuum- und CVD-Systeme, die für Ihre einzigartigen thermischen Verarbeitungsanforderungen entwickelt wurden.

Lassen Sie uns Ihnen helfen, das perfekte System auszuwählen, um die Effizienz und die Ergebnisse Ihres Prozesses zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit