Die Hauptaufgabe eines Vakuum-Induktionsofens (VIM) mittlerer Frequenz besteht darin, die präzise chemische Zusammensetzung und hohe Reinheit von Cu-Cr-Zr-La-Legierungen durch die Schaffung einer schützenden, kontrollierten Umgebung zu gewährleisten. Er nutzt elektromagnetische Prinzipien, um das Metall zu schmelzen und zu rühren, während er gleichzeitig den Abbau reaktiver Legierungselemente strikt verhindert.

Der Kernwert dieses Ofens liegt in seiner Fähigkeit, den Heizprozess von atmosphärischer Kontamination zu entkoppeln. Durch den Betrieb im Vakuum verhindert er den oxidativen Verlust von Lanthan, Zirconium und Chrom und stellt sicher, dass die endgültige Ingote die exakte Stöchiometrie für Hochleistungsanwendungen beibehält.

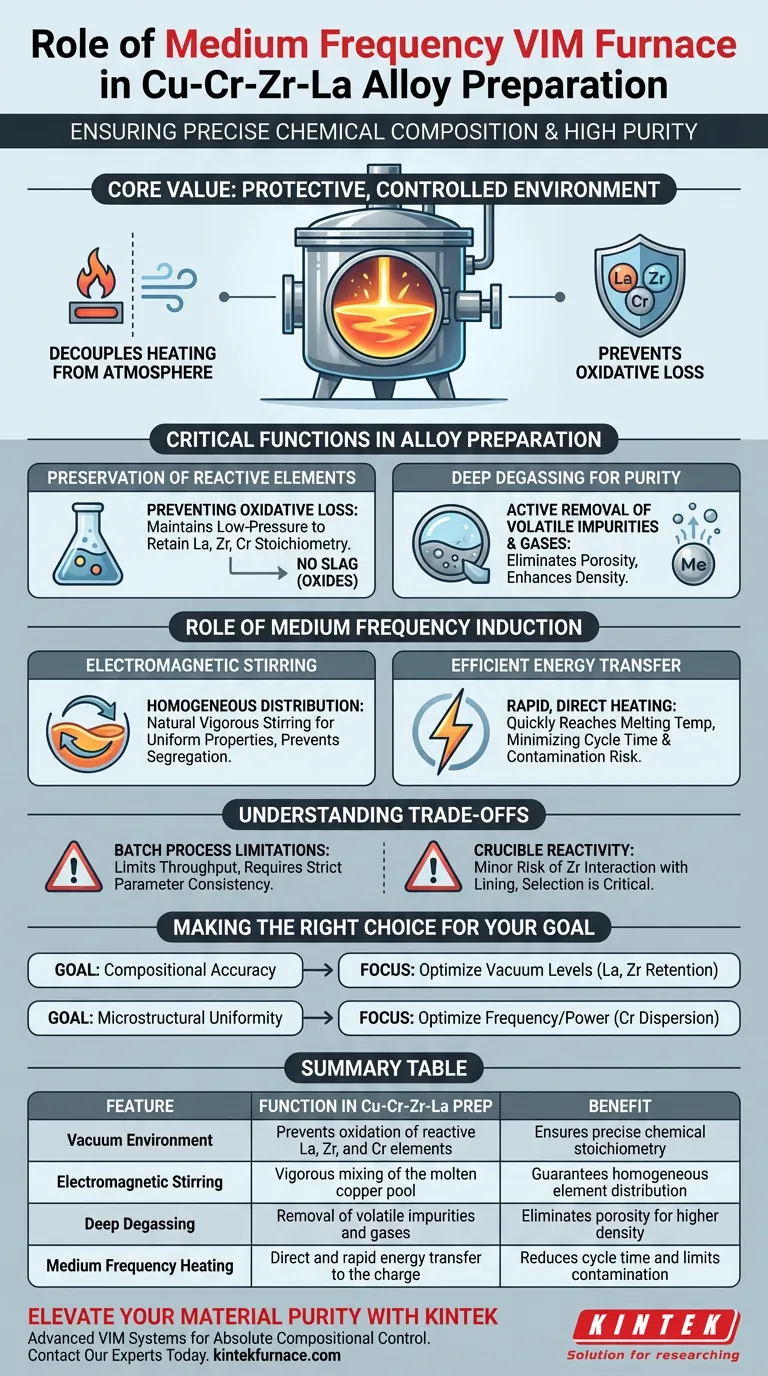

Kritische Funktionen bei der Legierungsherstellung

Die Herstellung von Cu-Cr-Zr-La (Kupfer-Chrom-Zirconium-Lanthan) ist aufgrund der Reaktivität seiner Komponenten technisch anspruchsvoll. Der Ofen bewältigt diese Herausforderungen durch drei spezifische Mechanismen.

Erhaltung reaktiver Elemente

Die größte Herausforderung bei diesem Legierungssystem ist die hohe Reaktivität von Lanthan (La), Zirconium (Zr) und Chrom (Cr).

Verhinderung von oxidativem Verlust

Wenn diese Elemente bei Schmelztemperaturen Sauerstoff ausgesetzt sind, oxidieren sie schnell. Ohne eine Vakuumumgebung würden erhebliche Mengen an La, Zr und Cr als Schlacke (Oxide) verloren gehen, anstatt sich in die Kupfermatrix zu lösen. Der VIM-Ofen mildert dies, indem er einen Umgebungsdruck auf niedrigem Niveau aufrechterhält und sicherstellt, dass die endgültige Legierung die präzise chemische Zusammensetzung behält, die durch die Formulierung beabsichtigt war.

Tiefentgasung für Reinheit

Die Vakuumumgebung erfüllt eine kritische "Reinigungsfunktion", die als Entgasung bekannt ist. Sie entfernt aktiv flüchtige Verunreinigungen und gasförmige Nebenprodukte aus dem flüssigen Metall. Dies eliminiert das Risiko von Porosität im endgültigen Ingote und verbessert direkt die Dichte und mikrostrukturelle Integrität des Materials.

Die Rolle der Mittelfrequenzinduktion

Während das Vakuum die Chemie schützt, treibt der mittelfrequente Induktionsmechanismus die physikalische Qualität der Schmelze an.

Elektromagnetisches Rühren

Die Induktionsheizung erzeugt starke elektromagnetische Kräfte im geschmolzenen Pool. Dies bewirkt eine natürliche, kräftige Rührwirkung, ohne dass physische mechanische Rührer erforderlich sind. Bei Cu-Cr-Zr-La-Legierungen gewährleistet dies eine homogene Verteilung der Legierungselemente, verhindert Segregation und sorgt für gleichmäßige Eigenschaften im gesamten Ingote.

Effiziente Energieübertragung

Die Mittelfrequenzinduktion ermöglicht eine schnelle, direkte Erwärmung der Metallcharge. Diese Effizienz ermöglicht es dem System, die erforderlichen Schmelztemperaturen schnell zu erreichen, wodurch die Gesamtzeit, die das Metall im geschmolzenen Zustand verbringt, minimiert wird. Reduzierte Zykluszeiten senken das Risiko von unbeabsichtigten Verunreinigungen oder Tiegelreaktionen weiter.

Verständnis der Kompromisse

Obwohl VIM die überlegene Wahl für diese Legierung ist, ist es wichtig, die betrieblichen Einschränkungen zu erkennen.

Einschränkungen des Batch-Prozesses

VIM ist typischerweise ein Batch-Prozess, was den Durchsatz im Vergleich zu kontinuierlichen Gießverfahren begrenzt. Dies erfordert eine strenge Konsistenz der Betriebsparameter (Vakuumgrade, Leistungseingang) von Charge zu Charge, um die Reproduzierbarkeit zu gewährleisten.

Tiegelreaktivität

Obwohl das Vakuum Luft entfernt, steht das geschmolzene Metall immer noch in Kontakt mit der Tiegelauskleidung. Bei hohen Temperaturen besteht ein geringes Risiko, dass die reaktiven Elemente (insbesondere Zirconium) mit dem Tiegelmaterial interagieren. Die Auswahl der richtigen feuerfesten Auskleidung ist genauso kritisch wie der Vakuumdruck selbst.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines VIM-Ofens mittlerer Frequenz dient nicht nur dem Schmelzen, sondern der chemischen Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Verlassen Sie sich auf die Vakuumgrade, um die Rückhaltungsraten von Lanthan und Zirconium streng zu kontrollieren, da diese zuerst oxidieren.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Gleichmäßigkeit liegt: Optimieren Sie die Frequenz- und Leistungseinstellungen, um den elektromagnetischen Rühreffekt zu maximieren und die gleichmäßige Dispersion von Chrom zu gewährleisten.

Letztendlich dient dieser Ofen als Reinigungswerkzeug, das es Ihnen ermöglicht, komplexe Kupferlegierungen zu synthetisieren, die in Induktionssystemen an offener Luft nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Cu-Cr-Zr-La-Herstellung | Nutzen |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation reaktiver La-, Zr- und Cr-Elemente | Gewährleistet präzise chemische Stöchiometrie |

| Elektromagnetisches Rühren | Kräftiges Mischen des geschmolzenen Kupferpools | Garantiert homogene Elementverteilung |

| Tiefentgasung | Entfernung von flüchtigen Verunreinigungen und Gasen | Eliminiert Porosität für höhere Dichte |

| Mittelfrequente Heizung | Direkte und schnelle Energieübertragung auf die Charge | Reduziert Zykluszeit und begrenzt Kontamination |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe Legierungen wie Cu-Cr-Zr-La synthetisiert werden. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK fortschrittliche Vakuum-Induktionsschmelzsysteme (VIM), zusammen mit unseren spezialisierten Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen anpassbar. Gewährleisten Sie absolute Zusammensetzungskontrolle und mikrostrukturelle Integrität bei Ihren Hochtemperaturprozessen.

Visuelle Anleitung

Referenzen

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens bei der Synthese von Al25CoCrFeNiNd? Sicherstellung der Legierungsreinheit

- Welche Rolle spielt ein VIM-Ofen im Labormaßstab für karbidfreies bainitisches Stahl? Entwicklung hochreiner Barren

- Was ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) und welche Hauptmerkmale zeichnen ihn aus? Entdecken Sie die Herstellung von hochreinen Metallen

- Welche Art von Heizsystem wird üblicherweise in Vakuumgießöfen verwendet und wie funktioniert sie? Entdecken Sie die Induktionserwärmung für reines, effizientes Schmelzen

- Was sind die Vorteile und Einsatzmöglichkeiten von Induktionsöfen in Gießereien? Schnelles, sauberes und präzises Schmelzen von Metall

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen (VIM)? Präzise Steuerung für Hochleistungslegierungsstähle

- Was ist eine Induktionsspule und wie ist sie aufgebaut? Meistern Sie hocheffizientes Heizen mit Expertendesigns

- Warum ist das Arbeiten in einer Vakuumumgebung für das Schmelzen bestimmter Metalllegierungen wichtig? Erzielen Sie überlegene Reinheit und Leistung