Die Hauptvorteile von Induktionsöfen in Gießereien sind ihre außergewöhnliche Geschwindigkeit, Sauberkeit und präzise Temperaturregelung. Dieser saubere, berührungslose Erwärmungsprozess ermöglicht die Herstellung hochwertiger, gleichmäßiger Metallschmelzen für eine breite Palette von Materialien, darunter Eisen, Stahl, Kupfer, Aluminium und Edelmetalle.

Induktionsöfen bieten eine überlegene Schmelzlösung für moderne Gießereien, indem sie elektromagnetische Induktion für schnelles, sauberes und hochgradig kontrollierbares Erhitzen nutzen. Dies eliminiert Verbrennungsprodukte und direkten Kontakt mit Heizelementen, was zu Legierungen höherer Reinheit und größerer Betriebseffizienz führt.

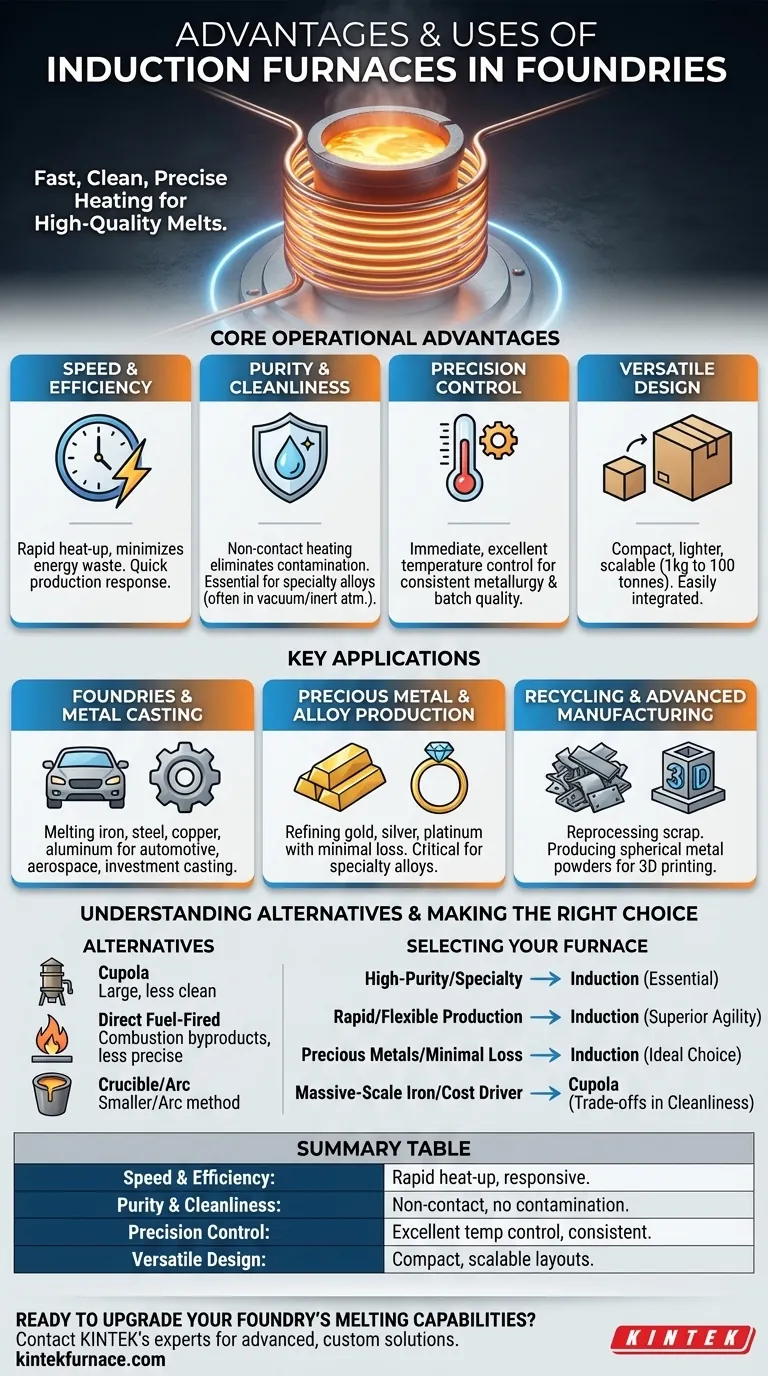

Kernbetriebsvorteile von Induktionsöfen

Induktionsöfen stellen einen bedeutenden technologischen Sprung gegenüber traditionellen Schmelzverfahren dar. Ihre Vorteile ergeben sich direkt aus der grundlegenden Physik, wie sie Wärme erzeugen.

Unübertroffene Geschwindigkeit und Effizienz

Die Fähigkeit eines Induktionsofens, Wärme direkt im Metall selbst zu erzeugen, führt zu sehr schnellen Aufheizzeiten.

Diese schnelle Schmelzfähigkeit minimiert Energieverschwendung beim Anfahren und ermöglicht es Gießereien, schnell auf Produktionsanforderungen zu reagieren, was die Gesamteffizienz steigert.

Überlegene Reinheit und Sauberkeit

Der Erwärmungsprozess ist berührungslos, d. h. kein Heizelement oder keine Flamme berührt das Metall. Dies eliminiert Kontaminationen durch Verbrennungsprodukte wie Gas oder Ruß.

Diese Sauberkeit ist entscheidend bei der Herstellung von Spezialstählen und Legierungen, die oxidieren oder verunreinigt würden, wenn sie in Gegenwart von Luft erhitzt werden. Deshalb werden sie oft in Vakuum oder Inertgasatmosphäre eingesetzt.

Präzise Temperaturregelung

Der elektromagnetische Prozess ermöglicht eine hervorragende und sofortige Temperaturregelung.

Diese Präzision ist entscheidend für die Erzielung gleichmäßiger metallurgischer Eigenschaften und Gussqualität, Charge für Charge. Sie reduziert das Risiko einer Überhitzung und stellt sicher, dass Legierungen exakte Spezifikationen erfüllen.

Kompaktes und vielseitiges Design

Im Vergleich zu älteren Ofentypen sind Induktionsöfen oft kleiner und leichter.

Dies erleichtert ihre Installation und Integration in verschiedene Gießereilayouts. Ihr Design ist auch hochgradig skalierbar, mit Größen, die von einem Kilogramm bis zu hundert Tonnen schmelzen können.

Wichtige Anwendungen in Gießereien und darüber hinaus

Die einzigartigen Vorteile von Induktionsöfen machen sie für eine breite Palette kritischer Anwendungen geeignet, bei denen Qualität und Konsistenz oberste Priorität haben.

Gießereien und Metallguss

Induktionsöfen sind der Standard in modernen Gießereien zum Schmelzen von Eisen, Stahl, Kupfer und Aluminium.

Sie werden zur Herstellung von hochwertigen Komponenten für anspruchsvolle Sektoren wie die Automobil-, Luft- und Raumfahrt- sowie die Maschinenbauindustrie eingesetzt. Sie sind auch eine gängige Wahl für Feingussverfahren.

Edelmetall- und Legierungsherstellung

Bei der Raffination von Gold, Silber und Platin sorgt die Effizienz der Induktionserwärmung für minimale Materialverluste.

Die saubere Schmelzumgebung ist auch für die Herstellung von Speziallegierungen unerlässlich, bei denen selbst geringste Verunreinigungen die Leistung des Endprodukts beeinträchtigen können.

Recycling und fortschrittliche Fertigung

Diese Öfen sind aufgrund ihrer schnellen Schmelzfähigkeiten sehr effektiv bei der Wiederaufbereitung von Metallschrott.

In fortgeschrittenen Anwendungen werden sie mit anderen Technologien integriert, um Spezialmaterialien wie sphärische Metallpulver für den 3D-Druck und die thermische Spritzbeschichtung herzustellen.

Verständnis der Alternativen

Um die Rolle von Induktionsöfen vollständig zu würdigen, ist es hilfreich zu verstehen, wie sie sich mit anderen gängigen Ofentypen in Gießereien vergleichen lassen.

Der traditionelle Kupolofen

Kupolöfen sind große, zylindrische Öfen, die Koks zum Schmelzen von Eisen verbrennen. Sie sind Arbeitspferde für sehr große Gießereibetriebe, aber eine weniger saubere Methode im Vergleich zur Induktion.

Direkt befeuerte Öfen

Diese Öfen verwenden Erdgas, Öl oder Propan als direkte Wärmequelle. Obwohl vielseitig, führen sie Verbrennungsprodukte ein und bieten eine weniger präzise Temperaturregelung.

Tiegel- und Lichtbogenöfen

Tiegelöfen sind einfach und ideal für kleinere Betriebe oder Edelmetalle. Lichtbogenöfen (EAFs) sind ebenfalls sehr effizient und präzise, aber sie verwenden einen energiereichen Lichtbogen anstelle von Induktion, um das Metall zu schmelzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren spezifischen Produktionsanforderungen hinsichtlich Reinheit, Volumen und Material ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Speziallegierungen liegt: Die saubere, berührungslose Natur und die Vakuumkompatibilität eines Induktionsofens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, flexiblen Produktion verschiedener Metalle liegt: Die schnellen Aufheizzeiten und die präzise Steuerung von Induktionsöfen bieten überlegene operative Agilität.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Edelmetallen mit minimalem Verlust liegt: Die Effizienz und die geschlossene Natur eines Induktionsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem massiven Eisenschmelzen liegt, bei dem die Anfangskosten entscheidend sind: Ein traditioneller Kupolofen kann immer noch eine Überlegung sein, wenn auch mit deutlichen Kompromissen bei der Sauberkeit.

Letztendlich befähigt die Einführung der Induktionsofen-Technologie eine Gießerei mit der Kontrolle, Sauberkeit und Effizienz, die erforderlich sind, um moderne Fertigungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen für Gießereien |

|---|---|

| Geschwindigkeit & Effizienz | Schnelle Aufheizzeiten und schnelles Schmelzen für reaktionsschnelle Produktion. |

| Reinheit & Sauberkeit | Berührungsloses Erhitzen verhindert Kontaminationen für hochwertige Legierungen. |

| Präzisionssteuerung | Hervorragende Temperaturregelung gewährleistet gleichmäßige metallurgische Eigenschaften. |

| Vielseitiges Design | Kompakt und skalierbar für verschiedene Gießereilayouts und Metallvolumina. |

Bereit, die Schmelzkapazitäten Ihrer Gießerei zu verbessern?

KINTEKs fortschrittliche Ofenlösungen, unterstützt durch herausragende F&E und eigene Fertigung, sind darauf ausgelegt, die anspruchsvollen Anforderungen der modernen Metallproduktion zu erfüllen. Ob Sie Speziallegierungen, Edelmetalle schmelzen oder Schrott wiederaufbereiten, unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine perfekte Passform für Ihre einzigartigen betrieblichen Ziele.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hochtemperatur-Ofentechnologie überlegene Effizienz, Reinheit und Kontrolle in Ihre Produktionslinie bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz