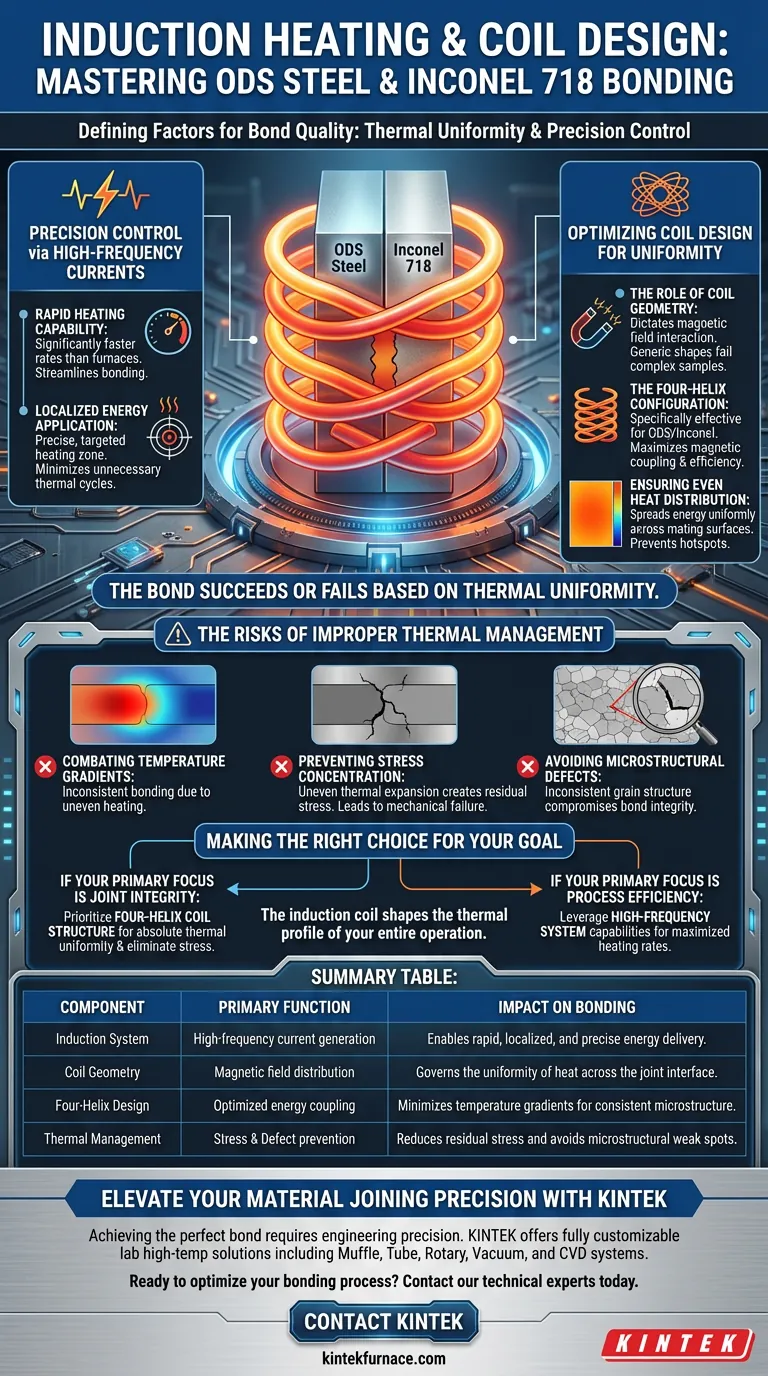

Das Induktionserwärmungssystem und das Spulendesign sind die entscheidenden Faktoren für die Qualität der Verbindung zwischen ODS-Stahl und Inconel 718. Das System steuert die Geschwindigkeit und Präzision der Energieerzeugung durch Hochfrequenzströme, während die spezifische Geometrie der Induktionsspule die Gleichmäßigkeit der Wärmeverteilung über die Verbindungsfläche bestimmt.

Die Verbindung gelingt oder scheitert aufgrund der thermischen Gleichmäßigkeit. Während das Induktionssystem die Leistung für schnelles Erhitzen liefert, ist das Spulendesign – insbesondere eine mehrgängige Struktur wie eine Vierfachhelix – der Mechanismus, der destruktive Temperaturgradienten verhindert und eine homogene Mikrostruktur an der Verbindung gewährleistet.

Präzise Steuerung durch Hochfrequenzströme

Schnelle Aufheizfähigkeit

Das Induktionserwärmungssystem nutzt Hochfrequenzströme, um Wärme direkt im Metall zu erzeugen. Dieser Mechanismus ermöglicht deutlich schnellere Aufheizraten im Vergleich zu herkömmlichen Ofenmethoden und optimiert den Verbindungsprozess.

Lokalisierte Energieanwendung

Die Induktionserwärmung bietet eine präzise, lokalisierte Kontrolle über die Energielieferung. Dadurch können Sie die Verbindungszone gezielt ansteuern, anstatt die gesamte Komponente unnötigen thermischen Zyklen auszusetzen.

Optimierung des Spulendesigns für Gleichmäßigkeit

Die Rolle der Spulengeometrie

Das physikalische Design der Induktionsspule bestimmt, wie das Magnetfeld mit dem Werkstück interagiert. Eine generische Spulenform bietet möglicherweise nicht die gleichmäßige Abdeckung, die für komplexe, Sandwich-strukturierte Proben erforderlich ist.

Die Vierfach-Helix-Konfiguration

Für die Verbindung von ODS-Stahl und Inconel 718 wird eine Vierfach-Helix-Spulenstruktur speziell wegen ihrer Wirksamkeit hervorgehoben. Dieses Design umschließt den Verbindungsbereich, um die magnetische Kopplung und die Effizienz der Energieübertragung zu maximieren.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Der Hauptzweck dieses spezialisierten Spulendesigns ist die gleichmäßige Wärmeverteilung in der gesamten Probe. Es stellt sicher, dass die Energie nicht auf einen einzigen Punkt konzentriert wird, sondern gleichmäßig über die Kontaktflächen verteilt wird.

Die Risiken einer unsachgemäßen Wärmemanagement

Bekämpfung von Temperaturgradienten

Wenn das Spulendesign unzureichend ist, leidet die Probe unter erheblichen Temperaturgradienten. Das bedeutet, dass ein Teil der Verbindung überhitzt, während ein anderer kaum die richtige Temperatur erreicht, was zu inkonsistenten Verbindungen führt.

Vermeidung von Spannungskonzentrationen

Temperaturgradienten führen unweigerlich zu ungleichmäßiger Wärmeausdehnung und -kontraktion. Dies erzeugt Restspannungskonzentrationen an der Verbindungsfläche, die eine Hauptursache für sofortiges oder verzögertes mechanisches Versagen sind.

Vermeidung von Mikrostrukturdefekten

Eine richtig konzipierte Spule verhindert Mikrostruktur-Inkonsistenzen. Wenn die Wärme gleichmäßig zugeführt wird, entwickelt sich die Kornstruktur konsistent und vermeidet Schwachstellen, die die Integrität der ODS-Stahl- und Inconel 718-Verbindung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um eine robuste Verbindung zwischen diesen fortschrittlichen Materialien zu gewährleisten, stimmen Sie Ihr Ausrüstungsdesign auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Verbindungsintegrität liegt: Priorisieren Sie eine Vierfach-Helix-Spulenstruktur, um absolute thermische Gleichmäßigkeit zu gewährleisten und Spannungskonzentrationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Nutzen Sie die Hochfrequenzstromfähigkeiten des Systems, um die Aufheizraten zu maximieren, ohne die Temperaturziele zu überschreiten.

Die Induktionsspule ist nicht nur ein Leiter; sie ist das Werkzeug, das das thermische Profil Ihres gesamten Betriebs formt.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf die Verbindung |

|---|---|---|

| Induktionssystem | Erzeugung von Hochfrequenzstrom | Ermöglicht schnelle, lokalisierte und präzise Energieübertragung. |

| Spulengeometrie | Verteilung des Magnetfeldes | Bestimmt die Gleichmäßigkeit der Wärme über die Verbindungsfläche. |

| Vierfach-Helix-Design | Optimierte Energiekopplung | Minimiert Temperaturgradienten für eine konsistente Mikrostruktur. |

| Wärmemanagement | Vermeidung von Spannungen und Defekten | Reduziert Restspannungen und vermeidet mikrostrukturelle Schwachstellen. |

Verbessern Sie die Präzision Ihrer Materialverbindung mit KINTEK

Die perfekte Verbindung zwischen fortschrittlichen Legierungen wie ODS-Stahl und Inconel 718 erfordert mehr als nur Hitze – sie erfordert Ingenieurspräzision. Mit führender F&E und erstklassiger Fertigung bietet KINTEK ein umfassendes Sortiment an Hochtemperatur-Laborsystemen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Induktionserwärmung und thermische Verarbeitung zu erfüllen und sicherzustellen, dass Ihr Labor eine überlegene mikrostrukturelle Integrität und Prozesseffizienz erzielt.

Bereit, Ihren Verbindungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Welche fortschrittlichen Steuerungsfunktionen bietet der IGBT-Induktionsschmelzofen? Intelligente, selbstregulierende Steuerung für Spitzenleistung

- Warum ist ein Induktionsofen mit einem Graphittiegel erforderlich? Präzision für Elektrostahl erreichen

- Was sind die Schlüsselkomponenten eines Vakuumgießofens? Wesentliche Teile für den hochreinen Metallguss

- Warum ist eine VakUUMUMGEBUNG für PBF-EB notwendig? Gewährleistung von Strahlenpräzision & Materialreinheit

- Was sind die Hauptunterschiede zwischen VIM- und Lichtbogenöfen? Wählen Sie die richtige Schmelztechnologie für Ihre Legierungen

- Was ist die Funktion eines Vakuuminduktionserwärmungssystems bei der Herstellung von Al-Si- und Al-Cu-Legierungen? Gewährleistung von Reinheit und Homogenität

- Wofür wird der kernlose Induktionsofen in der metallthermischen Verarbeitungsindustrie eingesetzt? Sauberes, effizientes Metallschmelzen erreichen

- Was macht Induktionsöfen für die Edelmetallverarbeitung geeignet? Entdecken Sie Reinheit und Effizienz beim Metallschmelzen