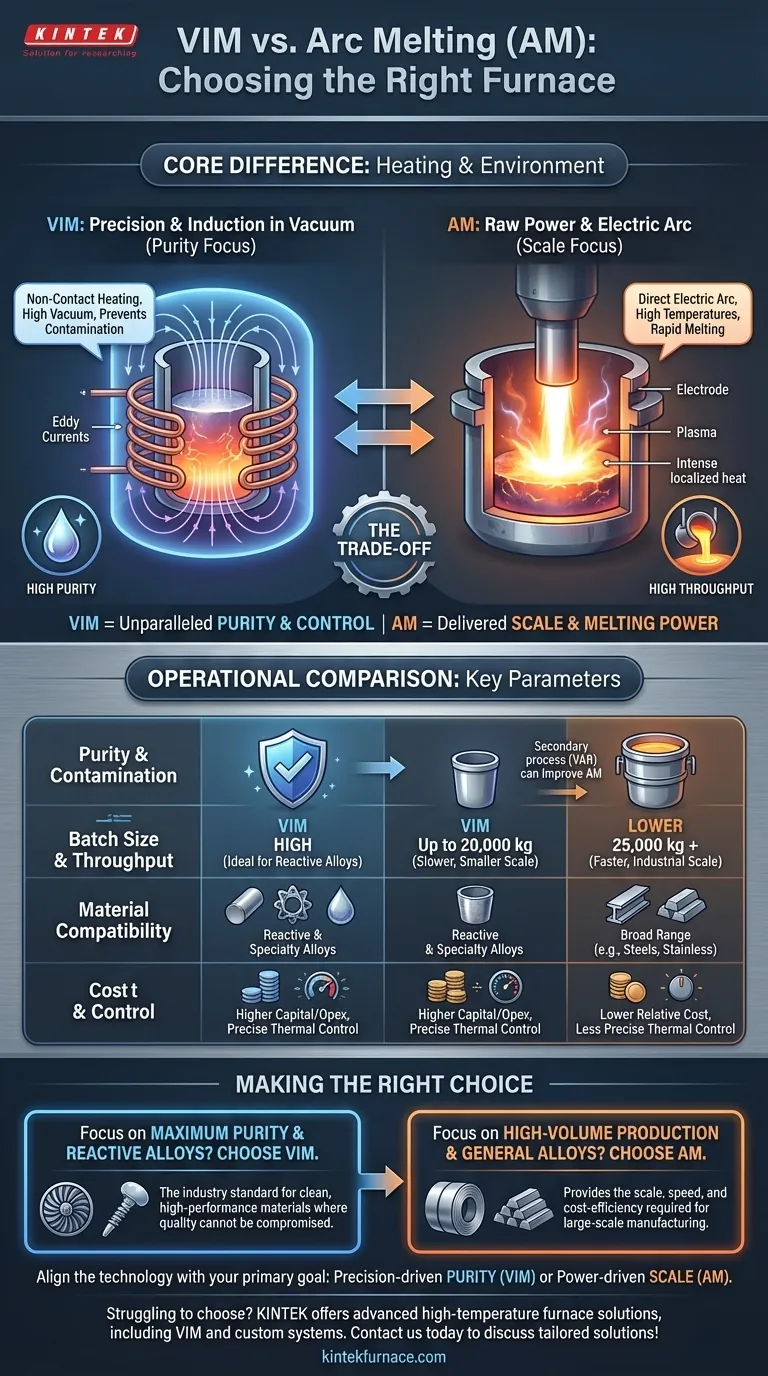

Im Kern unterscheiden sich das Vakuuminduktionsschmelzen (VIM) und das Lichtbogenschmelzen (AM) durch ihre grundlegenden Heizmechanismen und Betriebsumgebungen. VIM nutzt elektromagnetische Induktion in einer Hochvakuumkammer, um außergewöhnliche Reinheit und Kontrolle zu erzielen, was es ideal für reaktive und Hochleistungslegierungen macht. Im Gegensatz dazu nutzt das Lichtbogenschmelzen einen energiereichen Lichtbogen, um Materialien schnell zu schmelzen, wobei der Schwerpunkt auf Durchsatz und Maßstab für eine breitere Palette von Metallen liegt.

Bei der Entscheidung zwischen VIM und Lichtbogenschmelzen geht es nicht darum, welche Technologie überlegen ist, sondern darum, die Technologie auf Ihr Hauptziel abzustimmen. Die Wahl hängt von einem grundlegenden Kompromiss ab: VIM bietet unübertroffene Reinheit und Kontrolle, während AM Maßstab und rohe Schmelzkraft liefert.

Der grundlegende Unterschied: Wärmequelle und Umgebung

Um die praktischen Anwendungen jeder Ofenart zu verstehen, müssen Sie zunächst erfassen, wie diese die Wärme erzeugen und die Schmelzumgebung kontrollieren. Diese beiden Faktoren bestimmen alles, von der Reinheit des Materials bis zum Produktionsvolumen.

VIM: Präzision durch Induktion und Vakuum

Ein Vakuuminduktionsschmelzofen verwendet Wechselstrom, der durch eine Spule geleitet wird, um ein starkes Magnetfeld zu erzeugen. Dieses Feld induziert Wirbelströme innerhalb des Metallansatzes und erzeugt Wärme von innen nach außen, ohne direkten Kontakt.

Dieser gesamte Prozess findet unter einem Hochvakuum statt. Die Vakuumumgebung ist entscheidend, da sie verhindert, dass luftgetragene Verunreinigungen wie Sauerstoff und Stickstoff mit dem geschmolzenen Metall reagieren. Außerdem hilft es, gelöste Gase aus der Schmelze zu ziehen, was zu einem reineren Endprodukt von höherer Qualität führt.

AM: Rohe Kraft durch einen Lichtbogen

Ein Lichtbogenschmelzofen erzeugt Wärme mit einer viel direkteren Methode: einem anhaltenden elektrischen Lichtbogen. Dieser Lichtbogen wird zwischen einer Elektrode und dem Metallansatz gezündet, wodurch ein Plasma entsteht, das extrem hohe Temperaturen erreicht.

Diese intensive, lokalisierte Hitze ist sehr effektiv beim Schmelzen von Materialien mit sehr hohen Schmelzpunkten. Obwohl einige Lichtbogenschmelzverfahren unter Vakuum durchgeführt werden (wie das Vakuumlichtbogenschmelzen oder VAR), besteht das Hauptziel des Lichtbogens selbst in reiner thermischer Energie und Schmelzgeschwindigkeit, nicht in der sanften, kontrollierten Erwärmung von VIM.

Vergleich der wichtigsten Betriebsparameter

Die Unterschiede bei der Erwärmung und Umgebung führen zu unterschiedlichen Betriebsergebnissen. Ihre Wahl hängt davon ab, welcher dieser Parameter für Ihr Projekt am wichtigsten ist.

Reinheit und Kontaminationskontrolle

VIM ist die unbestreitbare Wahl für das Erreichen höchster Reinheitsgrade. Die Kombination aus berührungsloser Induktionsheizung und Hochvakuumatmosphäre minimiert die Einführung von Verunreinigungen und raffiniert das Metall aktiv durch Entfernung von Gasen. Dies ist unerlässlich für Superlegierungen in der Luft- und Raumfahrt, medizinische Implantate und elektronische Materialien, bei denen selbst Spurenelemente zu einem Versagen führen können.

Das Lichtbogenschmelzen, insbesondere in seinen großtechnischen, nicht-vakuumkonfigurierten Formen, ist anfälliger für Kontaminationen aus der Atmosphäre und den Elektroden. Obwohl nachgeschaltete Prozesse wie VAR die Reinheit erheblich verbessern können, ist das inhärente Design von VIM von Anfang an auf die Vermeidung von Kontaminationen ausgelegt.

Chargengröße und Durchsatz

Das Lichtbogenschmelzen ist für den industriellen Maßstab konzipiert. Diese Öfen sind die Arbeitstiere der Stahlindustrie und können Chargen ab 25.000 kg und weit darüber hinaus verarbeiten. Ihre schnellen Schmelzzyklen sind für die großvolumige Produktion optimiert.

VIM arbeitet in einem kleineren, präziseren Maßstab. Typische Chargengrößen reichen von einigen hundert Kilogramm bis zu etwa 20.000 kg. Der Prozess ist von Natur aus langsamer, da die Zeit benötigt wird, um ein Hochvakuum zu erreichen und aufrechtzuerhalten, was ihn besser für geringvolumige, hochwertige Materialien geeignet macht.

Materialverträglichkeit

VIM eignet sich hervorragend zum Schmelzen reaktiver Legierungen wie Titan, Zirkonium und Nickelbasis-Superlegierungen. Diese Materialien würden durch den Kontakt mit Sauerstoff bei hohen Temperaturen zerstört, was die Vakuumumgebung von VIM zu einer Notwendigkeit macht.

Das Lichtbogenschmelzen ist ein vielseitiger Prozess, der eine breite Palette von Metallen schmelzen kann, einschließlich Stähle, Edelstähle und verschiedene gängige Legierungen. Seine Hauptstärke liegt in seiner Fähigkeit, große Mengen an Material mit hohen Schmelzpunkten effizient zu schmelzen.

Die Kompromisse verstehen

Keine der Technologien ist eine perfekte Lösung für alle Szenarien. Die Anerkennung ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Die Kosten der Reinheit (VIM)

Die Präzision von VIM hat ihren Preis. Die Ausrüstung ist komplex und erfordert hochentwickelte Vakuumpumpen und Steuerungssysteme, was zu höheren Kapital- und Betriebskosten führt. Die Prozesszyklen sind ebenfalls länger, was den Gesamtdurchsatz im Vergleich zu AM reduziert.

Die Grenzen der Leistung (AM)

Die Hauptstärke des Lichtbogenschmelzens – seine rohe Leistung – ist auch eine Quelle seiner Einschränkungen. Die intensive Hitze des Lichtbogens bietet im Vergleich zur Induktion weniger präzise thermische Kontrolle über die Schmelze. Darüber hinaus bietet AM in seinen gängigsten Formen nur minimalen Schutz vor atmosphärischer Kontamination, was es für Legierungen ungeeignet macht, bei denen die Reinheit der Haupttreiber der Leistung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres Endziels. Das Material, das Sie verarbeiten, und die erforderlichen Eigenschaften des Endprodukts leiten Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und reaktiven Legierungen liegt: Wählen Sie VIM. Es ist der Industriestandard für die Herstellung reiner Hochleistungs-Superlegierungen, Titans für medizinische und Luft- und Raumfahrtanwendungen sowie anderer Spezialmetalle, bei denen die Qualität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf der Volumenproduktion und allgemeinen Legierungen liegt: Wählen Sie AM. Es bietet den Maßstab, die Geschwindigkeit und die Kosteneffizienz, die für die großtechnische Stahlherstellung und die Produktion großer Schmiedestücke oder Massenbarren erforderlich sind.

Letztendlich ist das Verständnis dieses grundlegenden Kompromisses zwischen präzisionsgetriebener Reinheit und leistungsorientiertem Maßstab der Schlüssel zur Auswahl der richtigen Schmelztechnologie für Ihre metallurgischen Ziele.

Zusammenfassungstabelle:

| Parameter | Vakuuminduktionsschmelzen (VIM) | Lichtbogenschmelzen (AM) |

|---|---|---|

| Heizmechanismus | Elektromagnetische Induktion im Hochvakuum | Elektrischer Lichtbogen für schnelles Schmelzen |

| Reinheitskontrolle | Hoch, ideal für reaktive Legierungen | Niedriger, geeignet für allgemeine Legierungen |

| Chargengröße | Bis zu 20.000 kg | 25.000 kg und mehr |

| Materialverträglichkeit | Reaktive Legierungen (z. B. Titan, Superlegierungen) | Breites Spektrum (z. B. Stähle, Edelstähle) |

| Hauptvorteil | Präzision und Reinheit | Maßstab und Durchsatz |

Sie sind unsicher, welchen Ofen Sie für die Metallschmelzanforderungen Ihres Labors wählen sollen? Bei KINTEK nutzen wir außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie die Reinheit von VIM oder den Maßstab des Lichtbogenschmelzens benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen