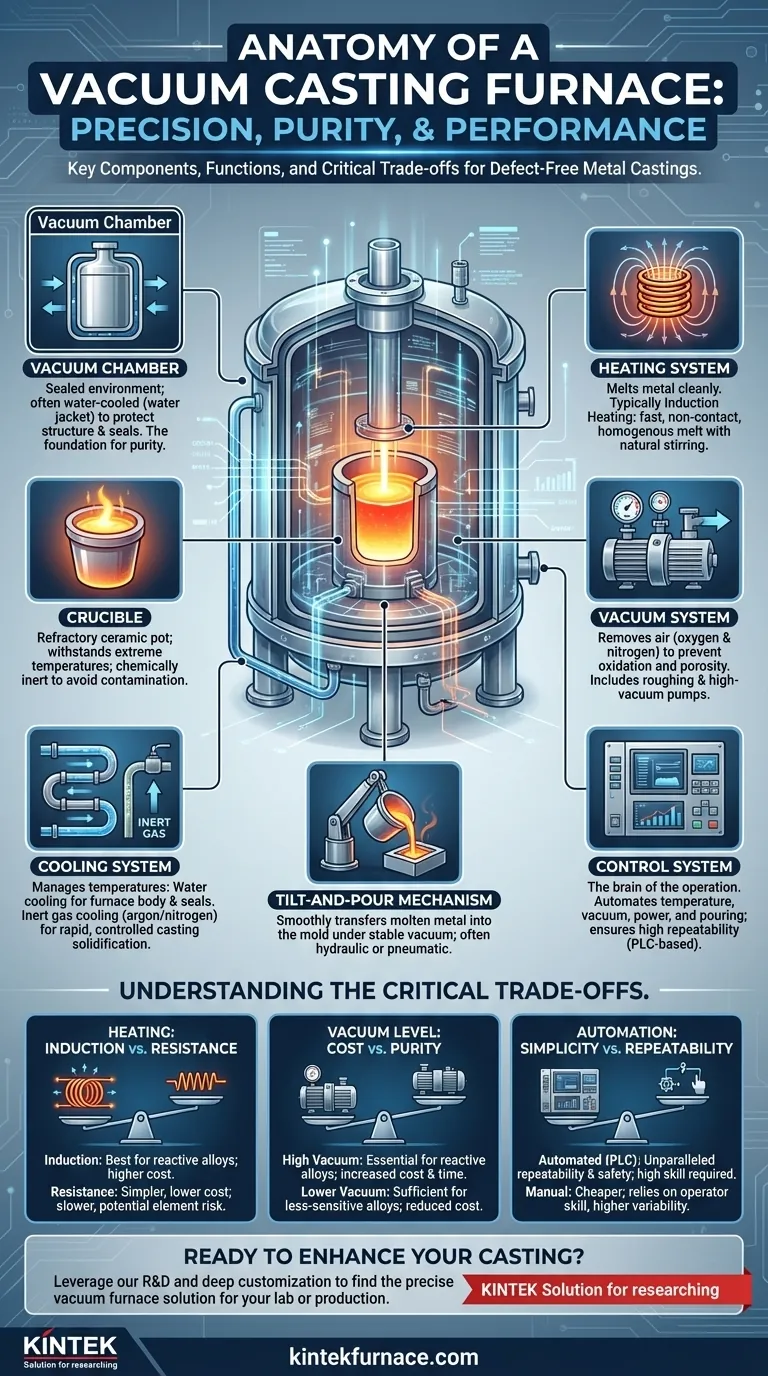

Im Kern integriert ein Vakuumgießofen sieben primäre Komponenten. Dies sind die Vakuumkammer, die die versiegelte Umgebung bereitstellt, ein Heizsystem (typischerweise Induktion), um das Metall in einem Tiegel zu schmelzen, ein Vakuumsystem, um Luft und reaktive Gase zu entfernen, ein Kipp- und Gießmechanismus, um das geschmolzene Metall zu transferieren, ein Kühlsystem zur Temperaturregelung und ein Steuerungssystem zur Automatisierung des gesamten Prozesses.

Ein Vakuumgießofen ist nicht nur eine Ansammlung von Teilen, sondern ein hochintegriertes System. Sein Zweck ist es, Atmosphäre, Temperatur und Materialfluss präzise zu steuern, um hochreine, fehlerfreie Metallgussteile herzustellen, die in einer normalen Atmosphäre unmöglich zu erreichen sind.

Die Anatomie eines Vakuumgießofens

Um zu verstehen, wie diese Öfen solch hochwertige Ergebnisse erzielen, müssen wir uns ansehen, wie jede Komponente zu dem streng kontrollierten Prozess beiträgt. Das System ist auf einen Zweck ausgelegt: vollständige Umwelt- und Wärmekontrolle.

Die Einschließungsstruktur: Die Vakuumkammer

Die Vakuumkammer, auch Ofenkörper oder -gefäß genannt, ist die versiegelte Stahlhülle, in der der gesamte Prozess stattfindet. Sie ist das Fundament des Systems.

Die meisten Kammern sind aus Edelstahl mit einer Doppelwand- oder "Wassermantel"-Konstruktion gefertigt. Dies ermöglicht die Zirkulation von Kühlwasser, das die Kammerwände und kritische Dichtungen vor der intensiven internen Hitze schützt.

Die Wärmequelle: Schmelzen der Legierung

Das Ziel ist es, die Metalllegierung sauber und effizient zu schmelzen. Dies wird hauptsächlich durch das Heizsystem und den Tiegel, der das Material aufnimmt, bewerkstelligt.

Induktionsheizsystem

Für den Guss ist die Induktionsheizung die gebräuchlichste Methode. Eine elektromagnetische Spule erzeugt ein starkes Magnetfeld, das das leitfähige Metall im Tiegel direkt, schnell und sauber, ohne Kontakt, erwärmt. Dieser Prozess erzeugt auch einen natürlichen Rühreffekt, der eine homogene Schmelze gewährleistet.

Der Tiegel

Der Tiegel ist das feuerfeste Keramikgefäß, das die Metallcharge während des Schmelzens aufnimmt. Er muss extremen Temperaturen standhalten und chemisch inert sein, um eine Kontamination der geschmolzenen Legierung zu vermeiden.

Die Umweltkontrolle: Vakuum und Kühlung

Die Steuerung der Atmosphäre ist das entscheidende Merkmal eines Vakuumofens. Dies beinhaltet sowohl das Entfernen unerwünschter Gase als auch die Wärmeregulierung.

Das Vakuumsystem

Dies ist ein mehrteiliges System, das entwickelt wurde, um Luft – insbesondere Sauerstoff und Stickstoff – aus der Kammer zu entfernen. Das Entfernen dieser reaktiven Gase verhindert Oxidation und Porosität, die häufige Defekte beim konventionellen Gießen sind.

Ein typisches System umfasst mechanische Pumpen für die anfängliche Luftentfernung (Grobvakuum) und Hochvakuumpumpen (wie Molekular- oder Diffusionspumpen), um den endgültigen niedrigen Druck zu erreichen. Ventile und Messgeräte steuern und überwachen das Vakuumniveau während des gesamten Prozesses.

Das Kühlsystem

Die Kühlung erfolgt in zwei Schlüsselbereichen. Erstens zirkuliert ein Wasserkühlsystem kontinuierlich Wasser durch den Ofenkörper und die Tür, um die Struktur und Dichtungen zu schützen.

Zweitens, nachdem das Metall gegossen wurde, füllt oft ein Inertgaskühlsystem die Kammer mit einem Gas wie Argon oder Stickstoff auf, um das fertige Gussteil schnell und kontrolliert abzukühlen.

Das Aktionszentrum: Steuerung und Handhabung

Diese Systeme verwalten den physischen Betrieb und stellen sicher, dass der Prozess wiederholbar und sicher ist.

Das Steuerungssystem

Moderne Öfen werden von einer Speicherprogrammierbaren Steuerung (SPS) oder einem ähnlichen automatisierten System gesteuert. Dieses zentrale Gehirn überwacht und steuert Temperatur, Vakuumdruck, Heizleistung und das Timing der Gießsequenz, wodurch eine hohe Konsistenz von Charge zu Charge gewährleistet wird.

Der Kipp- und Gießmechanismus

Sobald das Metall die richtige Temperatur erreicht hat und das Vakuum stabil ist, kippt ein hydraulisches oder pneumatisches System den Tiegel und die Induktionsspulenanordnung physisch. Diese Aktion gießt das geschmolzene Metall sanft in die Form, die sich ebenfalls in der Vakuumkammer befindet.

Die kritischen Kompromisse verstehen

Die Auswahl oder der Betrieb eines Vakuumofens erfordert einen Ausgleich konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Heizmethode: Induktion vs. Widerstand

Die Induktionsheizung ist schnell, sauber und sorgt für eine ausgezeichnete Schmelzrührung, was sie ideal für reaktive und komplexe Legierungen macht. Die Ausrüstung ist jedoch teurer und komplexer.

Die Widerstandsheizung mit Elementen wie Graphit oder Molybdän ist einfacher und kostengünstiger. Sie kann jedoch langsamer sein und birgt ein geringes Risiko, dass Elementmaterial die Schmelze kontaminiert.

Vakuumniveau: Kosten vs. Reinheit

Das Erreichen eines Hochvakuums erfordert ausgeklügelte und teure mehrstufige Pumpen. Dies ist für extrem reaktive Legierungen wie Titan unerlässlich, erhöht jedoch die Zykluszeit und die Wartungskosten.

Ein niedrigeres Vakuum mit nur mechanischen Pumpen ist für viele weniger empfindliche Legierungen ausreichend. Dies reduziert die Kosten und die Komplexität des Ofens erheblich.

Automatisierung: Einfachheit vs. Wiederholbarkeit

Ein vollautomatisiertes SPS-System bietet eine unübertroffene Wiederholbarkeit, Prozessprotokollierung und Sicherheitsverriegelungen. Dies ist entscheidend für die zertifizierte Produktion, ist aber mit hohen Anfangskosten verbunden und erfordert spezielle Fähigkeiten zum Programmieren und Warten.

Manuelle oder halbmanuelle Steuerungen sind weitaus billiger und einfacher. Sie verlassen sich jedoch stark auf die Fähigkeiten des Bedieners und bergen ein höheres Risiko für Prozessvariabilität und menschliches Versagen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Fertigungsziel bestimmt, welche Komponenten und Funktionen für Ihren Erfolg am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf dem Gießen hochreaktiver Legierungen (wie Titan oder Superlegierungen) liegt: Priorisieren Sie einen Ofen mit einem Hochvakuumsystem und sauberer, berührungsloser Induktionsheizung.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Ein robuster, automatisierter Kipp-Gieß-Mechanismus und ein effizientes Inertgaskühlsystem sind entscheidend, um die Zykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Investieren Sie in einen Ofen mit einem gut konzipierten Wasserkühlsystem, umfassenden Sicherheitsverriegelungen und einem modernen SPS-basierten Steuerungssystem.

Das Verständnis, wie diese Komponenten als ein vernetztes System funktionieren, befähigt Sie, einen Ofen zu spezifizieren, zu betreiben und zu warten, der Ihre Fertigungsanforderungen präzise erfüllt.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Vakuumkammer | Bietet eine versiegelte Umgebung für den Gießprozess |

| Heizsystem | Schmilzt Metall mittels Induktions- oder Widerstandsmethoden |

| Tiegel | Hält und enthält die geschmolzene Metallcharge |

| Vakuumsystem | Entfernt Luft und Gase, um Oxidation zu verhindern |

| Kipp- und Gießmechanismus | Überträgt geschmolzenes Metall in die Form |

| Kühlsystem | Regelt die Temperaturen und kühlt das Gussteil |

| Steuerungssystem | Automatisiert und überwacht den gesamten Prozess für Konsistenz |

Bereit, Ihren Metallguss mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Labore und Produktionsanlagen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Egal, ob Sie mit reaktiven Legierungen arbeiten oder einen hohen Durchsatz anstreben, unsere Expertise gewährleistet zuverlässige, fehlerfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit einer maßgeschneiderten Vakuumgießofenlösung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung