Im Wesentlichen ist ein kernloser Induktionsofen ein leistungsstarker Elektroofen, der zum Schmelzen von Metallen verwendet wird. Seine Hauptfunktion in der Metallverarbeitungsindustrie besteht darin, feste Metallchargen, wie Schrott, Barren oder recyceltes Material, effizient zu erhitzen und in einen flüssigen Zustand zum Gießen, Legieren oder Warmhalten zu bringen. Die Technologie arbeitet ohne einen zentralen Eisenkern, was ein schnelles Schmelzen und eine ausgezeichnete metallurgische Kontrolle ermöglicht.

Ein kernloser Induktionsofen ist nicht nur ein Heizgerät; er ist ein vielseitiges Werkzeug zum Schmelzen und Raffinieren. Sein Hauptwert liegt in seiner Fähigkeit, ein sauberes, effizientes und hochkontrolliertes Schmelzen für eine Vielzahl von Metallen zu ermöglichen, was ihn für moderne Gießereien und metallurgische Betriebe unverzichtbar macht.

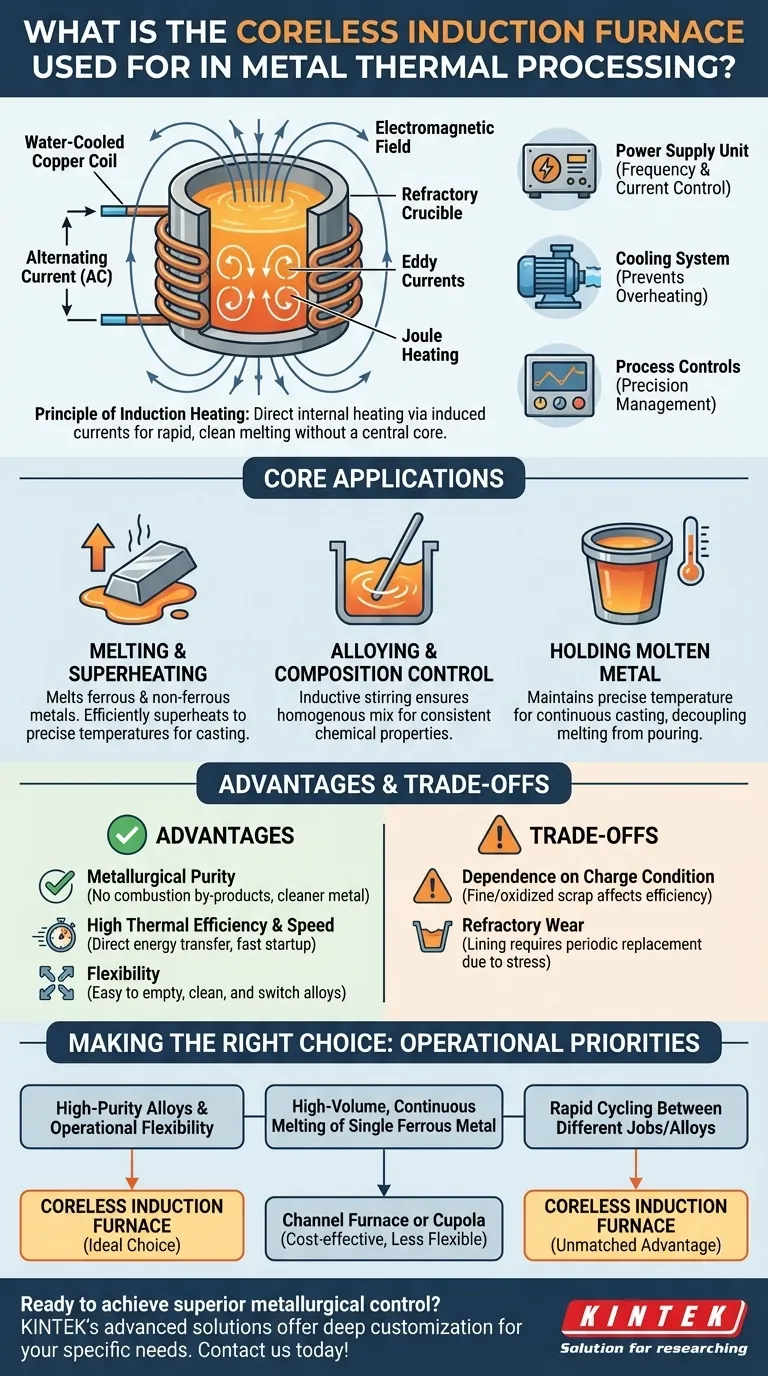

Wie ein kernloser Induktionsofen funktioniert

Um seine Anwendungen zu verstehen, müssen Sie zuerst sein grundlegendes Funktionsprinzip erfassen. Der Ofen verwendet keine externen Heizelemente oder Verbrennung.

Das Prinzip der Induktionserwärmung

Der Ofen ist um ein feuerfest ausgekleidetes Gefäß, oder Tiegel, gebaut, das die Metallcharge enthält. Dieser Tiegel ist von einer wassergekühlten Kupfer-Spule umgeben.

Wenn ein starker Wechselstrom (AC) durch diese Spule fließt, erzeugt er ein starkes, sich schnell änderndes elektromagnetisches Feld im Inneren des Tiegels.

Dieses Magnetfeld induziert starke elektrische Ströme, bekannt als Wirbelströme, direkt innerhalb der Metallcharge selbst. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich aufgrund des Flusses dieser Wirbelströme schnell erwärmt, ein Prinzip, das als Joule-Erwärmung bekannt ist. Diese interne Erwärmung setzt sich fort, bis das Metall schmilzt.

Schlüsselkomponenten und ihre Rollen

Ein komplettes System basiert auf mehreren integrierten Teilen. Die Stromversorgungseinheit wandelt den Netzstrom in die spezifische Frequenz und den hohen Strom um, die für die Spule erforderlich sind. Ein Kühlsystem, typischerweise mit Wasser, ist entscheidend, um eine Überhitzung und ein Schmelzen der Kupferspule zu verhindern. Schließlich ermöglichen moderne Prozesssteuerungen den Bedienern, die Leistungsaufnahme, Temperatur und Schmelzzeit präzise zu steuern.

Kernanwendungen in der Metallverarbeitung

Die einzigartigen Eigenschaften der Induktionserwärmung machen den kernlosen Ofen ideal für mehrere kritische Aufgaben in einer Gießerei oder einem metallurgischen Werk.

Schmelzen und Überhitzen

Dies ist die primäre Rolle des Ofens. Er kann alles schmelzen, von Eisenmetallen wie Eisen und Stahl bis hin zu Nichteisenmetallen wie Kupfer, Aluminium und Edelmetallen. Nach dem Schmelzen kann der Ofen effizient mehr Energie hinzufügen, um das flüssige Metall auf die für das Gießen erforderliche präzise Temperatur zu überhitzen.

Legieren und Zusammensetzungskontrolle

Das elektromagnetische Feld, das das Metall schmilzt, erzeugt auch eine natürliche Rührwirkung im Schmelzbad. Dieses induktive Rühren sorgt dafür, dass die Schmelze homogen ist, was bei der Herstellung spezifischer Legierungen entscheidend ist. Es ermöglicht eine gleichmäßige Verteilung der Legierungselemente, was zu einem Endprodukt mit konsistenter chemischer Zusammensetzung und Eigenschaften führt.

Warmhalten von geschmolzenem Metall

In vielen Betrieben fungiert der Ofen auch als „Halter“. Nachdem eine große Charge geschmolzen wurde, kann sie auf einer präzisen Gießtemperatur gehalten werden. Dies ermöglicht es einem kontinuierlichen Gieß- oder Gießprozess, aus einem fertigen Vorrat an flüssigem Metall zu schöpfen, wodurch die Schmelzrate von der Geschwindigkeit der Produktionslinie entkoppelt wird.

Vorteile und Kompromisse verstehen

Keine Technologie ist für jedes Szenario perfekt. Die Wahl eines kernlosen Induktionsofens beinhaltet das Verständnis seiner deutlichen Vorteile und Einschränkungen.

Vorteil: Metallurgische Reinheit

Da die Wärme direkt im Metall erzeugt wird, gibt es keine Verbrennungsprodukte (wie bei einem gasbefeuerten Ofen), die die Schmelze verunreinigen könnten. Dies führt zu einem saubereren, qualitativ hochwertigeren Endmetall, was für anspruchsvolle Anwendungen wie Luft- und Raumfahrt- oder medizinische Komponenten entscheidend ist.

Vorteil: Hohe thermische Effizienz und Geschwindigkeit

Die Energie wird direkt mit minimalem Wärmeverlust an die Umgebung an das Chargenmaterial übertragen. Dies macht den Prozess hocheffizient. Darüber hinaus haben kernlose Öfen sehr schnelle Startzeiten und können hohe Schmelzraten erzielen.

Vorteil: Flexibilität

Ein kernloser Ofen kann vollständig entleert, gereinigt und für eine andere Legierung mit minimaler Ausfallzeit verwendet werden. Dies macht ihn hochflexibel für Gießereien, die eine Vielzahl verschiedener Metalle und Legierungen produzieren, im Gegensatz zu Rinnenöfen, die eine flüssige Fersenschmelze aufrechterhalten müssen.

Kompromiss: Abhängigkeit vom Chargenzustand

Die Effizienz eines kernlosen Induktionsofens kann durch die physikalische Beschaffenheit des Chargenmaterials beeinflusst werden. Sehr feiner, loser oder stark oxidierter Schrott kann möglicherweise nicht so effektiv mit dem Magnetfeld koppeln, was potenziell zu geringerer Effizienz und längeren Schmelzzeiten führen kann.

Kompromiss: Feuerfester Verschleiß

Die intensive Hitze und die elektromagnetische Rührwirkung belasten die feuerfeste Auskleidung des Tiegels erheblich. Diese Auskleidung ist ein Verbrauchsmaterial, das regelmäßige Überwachung und periodischen Austausch erfordert, was einen wesentlichen Betriebskostenfaktor darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und operativer Flexibilität liegt: Die überlegene Kontrolle und das saubere Schmelzen eines kernlosen Induktionsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Schmelzen großer Mengen eines einzelnen Eisenmetalls liegt: Ein Rinneninduktionsofen oder ein Kupolofen könnte eine kostengünstige Alternative sein, obwohl Sie an Flexibilität einbüßen werden.

- Wenn Ihr Hauptaugenmerk auf schnellem Wechsel zwischen verschiedenen Aufträgen und Legierungen liegt: Die Fähigkeit, einen kernlosen Ofen zu starten, zu stoppen und vollständig zu entleeren, verschafft ihm einen unübertroffenen Vorteil.

Letztendlich ermöglicht Ihnen der kernlose Induktionsofen, sauberes, homogenes und präzise kontrolliertes geschmolzenes Metall bei Bedarf zu produzieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Schmelzen & Überhitzen | Schnelle, direkte interne Erwärmung vom festen in den flüssigen Zustand |

| Legieren & Zusammensetzungskontrolle | Natürliches induktives Rühren sorgt für homogene, konsistente Legierungen |

| Warmhalten von geschmolzenem Metall | Hält präzise Temperatur für kontinuierliche Gießvorgänge |

| Hochreines Schmelzen | Keine Verbrennungskontaminanten; ideal für Luft- und Raumfahrt-/Medizinqualitäten |

Bereit, überlegene metallurgische Kontrolle und Flexibilität in Ihrer Gießerei zu erreichen?

KINTEKs fortschrittliche kernlose Induktionsofenlösungen nutzen unsere außergewöhnliche F&E und Eigenfertigung, um das saubere, effiziente Schmelzen zu liefern, das Sie benötigen. Egal, ob Sie mit Eisenmetallen, Nichteisenlegierungen oder Edelmetallen arbeiten, unsere Öfen bieten die präzise Temperaturkontrolle und das homogene Rühren, die für hochwertige Ergebnisse entscheidend sind.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, das Ofensystem – einschließlich Stromversorgung, Kühlung und Steuerung – an Ihre spezifischen Chargenmaterialien und Produktionsziele anzupassen, wodurch Sie die Effizienz maximieren und den feuerfesten Verschleiß minimieren können.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere kernlose Induktionsofen-Technologie Ihre metallthermische Verarbeitung transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen