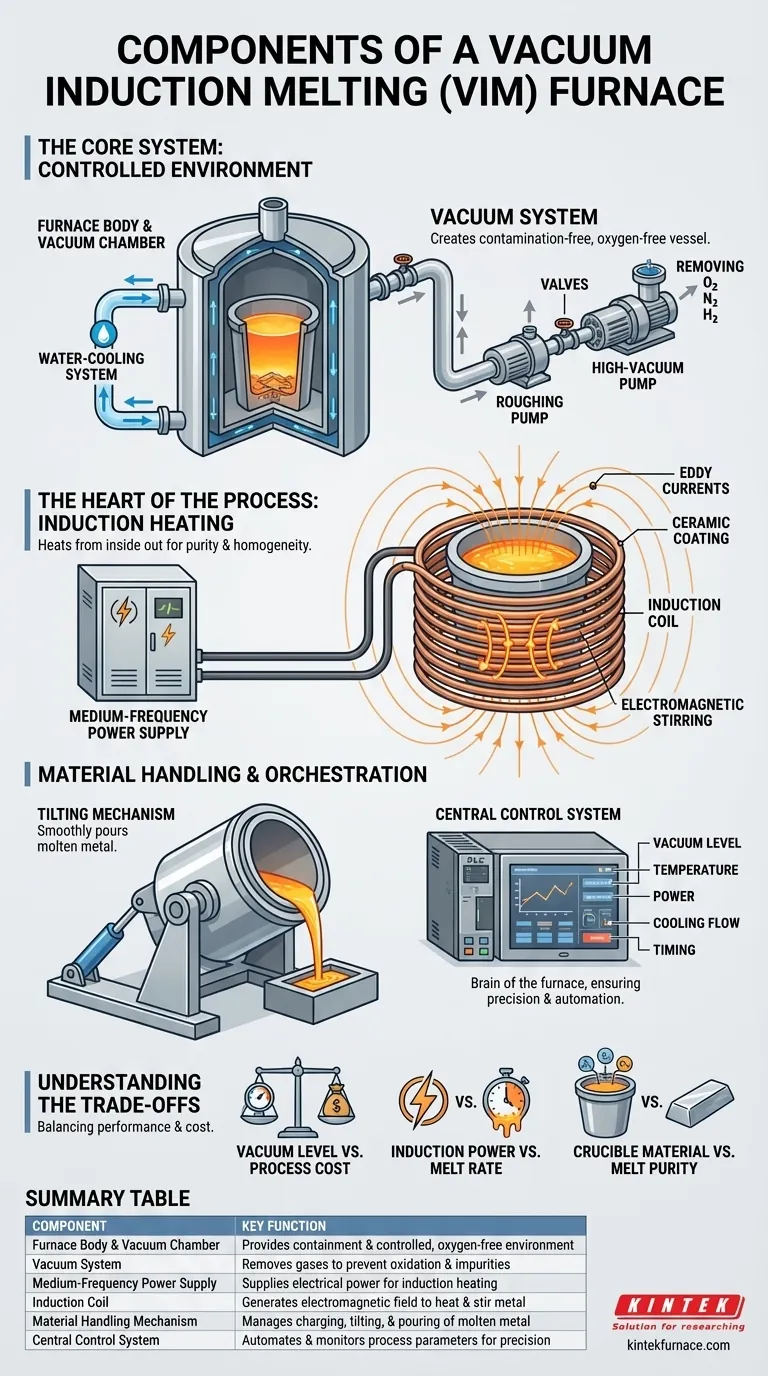

Im Kern ist ein Vakuum-Induktionsschmelzofen (VIO) ein integriertes System, das zum Schmelzen von Metallen und Legierungen in einer hochkontrollierten, sauerstofffreien Umgebung entwickelt wurde. Die Hauptkomponenten sind der Ofenkörper, ein Vakuumsystem, eine mittelfrequente Stromversorgung, die mit einer Induktionsspule gekoppelt ist, ein Materialhandhabungsmechanismus und ein zentrales Steuerungssystem. Jedes Teil arbeitet zielgerichtet daran, die präzisen Bedingungen für die Herstellung hochreiner, homogener Metalle zu schaffen.

Ein VIO-Ofen ist nicht nur eine Heizung. Es ist ein hochentwickeltes metallurgisches Werkzeug, bei dem das Vakuumsystem eine makellose Umgebung schafft und die elektromagnetische Induktion das Metall gleichzeitig erhitzt, schmilzt und rührt, um überlegene Reinheit und Gleichmäßigkeit zu gewährleisten.

Das Kernsystem: Schaffung einer kontrollierten Umgebung

Um hochwertige Legierungen herzustellen, müssen Sie zunächst die absolute Kontrolle über die Schmelzumgebung haben. Der Ofenkörper und das Vakuumsystem arbeiten zusammen, um ein kontaminationsfreies Reaktionsgefäß zu schaffen.

Der Ofenkörper & die Vakuumkammer

Der Ofenkörper ist das primäre Aufnahmegefäß. Es handelt sich typischerweise um eine doppelwandige Kammer aus hochfestem Stahl.

Diese Doppelwandkonstruktion erzeugt einen „Wassermantel“. Ein Wasserkühlsystem zirkuliert ständig Wasser durch diesen Mantel, um die intensive Hitze zu regulieren und die strukturelle Integrität des Ofens und seiner kritischen Dichtungen zu schützen.

Das Vakuumsystem

Das Vakuumsystem sorgt für das „Vakuum“ im VIO. Sein Zweck ist es, Luft – und insbesondere Sauerstoff, Stickstoff und Wasserstoff – vor und während des Schmelzens aus der Kammer zu entfernen.

Dieses System besteht aus einer Reihe von Pumpen und Ventilen. Eine Vorvakuumpumpe entfernt zunächst den größten Teil der Luft, und dann bringt eine Hochvakuumpumpe (wie eine Diffusionspumpe oder eine Turbomolekularpumpe) den Kammerdruck auf das erforderliche niedrige Niveau. Das Entfernen dieser atmosphärischen und gelösten Gase ist unerlässlich, um Oxidation und die Bildung von Verunreinigungen zu verhindern.

Das Herzstück des Prozesses: Induktionserwärmung

Im Gegensatz zu einem herkömmlichen Ofen, der externe Brenner oder elektrischen Widerstand verwendet, erhitzt ein VIO-Ofen das Metall von innen nach außen mithilfe elektromagnetischer Kräfte.

Die Mittelfrequenz-Stromversorgung

Dies ist die Hochstromquelle. Die Stromversorgung wandelt den normalen Netzstrom in den spezifischen mittelfrequenten Strom um, der für den Induktionsprozess erforderlich ist. Das Leistungsniveau bestimmt die Schmelzrate und die Maximaltemperatur.

Die Induktionsspule (Induktor)

Die Induktionsspule ist eine präzise gewickelte Spirale aus hohlem Kupferrohr, die oft mit einer keramischen Schmelzmittelauskleidung zur Isolierung versehen ist. Die Stromversorgung versorgt diese Spule mit Energie und erzeugt ein starkes, schnell wechselndes elektromagnetisches Feld.

Wenn sich ein leitfähiges Metallmaterial in der Spule befindet, induziert dieses Feld starke elektrische Wirbelströme im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme. Dieser Prozess erzeugt auch eine natürliche elektromagnetische Rührwirkung, die eine hervorragende Temperatur- und Zusammensetzungshomogenität im Schmelzbad gewährleistet.

Materialhandhabung und Orchestrierung

Sobald die Umgebung eingerichtet und der Heizmechanismus aktiv ist, verwalten andere Komponenten den physischen Prozess und stellen sicher, dass alles harmonisch zusammenarbeitet.

Der Kippmechanismus

Um das geschmolzene Metall in eine Form zu gießen, muss die gesamte Ofenbaugruppe gekippt werden. Ein hydraulischer oder elektromechanischer Kippmechanismus liefert die Kraft und Kontrolle, um dies reibungslos und sicher zu tun.

Das zentrale Steuerungssystem

Dies ist das Gehirn des Ofens. Moderne VIO-Systeme verwenden eine programmierbare Logiksteuerung (SPS), Sensoren und eine Mensch-Maschine-Schnittstelle (wie einen Touchscreen).

Das Steuerungssystem überwacht und regelt jeden kritischen Parameter in Echtzeit, einschließlich Vakuumniveau, Temperatur, Leistungsmuster, Kühlwasserdurchfluss und Prozesszeitablauf. Diese Automatisierung gewährleistet Wiederholbarkeit und Präzision.

Die Abwägungen verstehen

Die Auswahl oder der Betrieb eines VIO-Ofens erfordert den Ausgleich konkurrierender Prioritäten. Jede Komponentenauswahl hat direkte Auswirkungen auf Leistung und Kosten.

Vakuumgrad vs. Prozesskosten

Ein tieferes Vakuum führt zu reinerem Metall, da mehr gelöste Gase entfernt werden. Dies erfordert jedoch fortschrittlichere, teurere und langsamere Pumpsysteme, was sowohl die Kapitalinvestition als auch die Zykluszeit erhöht.

Induktionsleistung vs. Schmelzrate

Eine leistungsstärkere Mittelfrequenzversorgung schmilzt Metall schneller und erhöht den Durchsatz. Dies erfordert eine robustere Energieinfrastruktur und ein leistungsfähigeres Kühlsystem, was die Betriebskosten erheblich in die Höhe treibt.

Tiegelmaterial vs. Schmelzreinheit

Der Tiegel, oder die feuerfeste Auskleidung, die das geschmolzene Metall aufnimmt, ist nicht inert. Er kann langsam mit der Legierung reagieren und Spurenverunreinigungen einbringen. Die Wahl des Tiegelmaterials ist ein kritischer Kompromiss zwischen Kosten, Lebensdauer und chemischer Verträglichkeit mit dem herzustellenden Metall.

Die richtige Wahl für Ihr Ziel treffen

Die ideale VIO-Ofenkonfiguration hängt vollständig von Ihrem primären metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für Superlegierungen liegt: Investieren Sie in ein Hochleistungs-Vakuumsystem mit mehreren Pumpstufen und wählen Sie Ihre Tiegelmaterialien sorgfältig aus.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für Spezialstähle liegt: Priorisieren Sie eine leistungsstarke mittelfrequente Stromversorgung, ein effizientes Kühlsystem und einen robusten Kippmechanismus.

- Wenn Ihr Hauptaugenmerk auf der Legierungsentwicklung und Flexibilität liegt: Betonen Sie ein hochentwickeltes SPS-Steuerungssystem mit fortgeschrittener Datenprotokollierung und einem Ofendesign, das einfache Tiegelwechsel ermöglicht.

Zu verstehen, wie diese Komponenten als integriertes System funktionieren, ist der erste Schritt zur Beherrschung der Herstellung von Hochleistungslegierungen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Ofenkörper & Vakuumkammer | Bietet Einschließung und kontrollierte, sauerstofffreie Umgebung |

| Vakuumsystem | Entfernt Gase, um Oxidation und Verunreinigungen zu verhindern |

| Mittelfrequenz-Stromversorgung | Liefert elektrische Energie für die Induktionserwärmung |

| Induktionsspule | Erzeugt elektromagnetisches Feld zum Erhitzen und Rühren des Metalls |

| Materialhandhabungsmechanismus | Verwaltet das Beschicken, Kippen und Gießen von geschmolzenem Metall |

| Zentrales Steuerungssystem | Automatisierung und Überwachung von Prozessparametern für Präzision |

Bereit, Ihre Metallproduktion mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, CVD/PECVD-Systemen, Muffel-, Rohr- und Rotationsöfen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf Superlegierungen, Spezialstähle oder Legierungsentwicklung konzentrieren, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIO-Öfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung