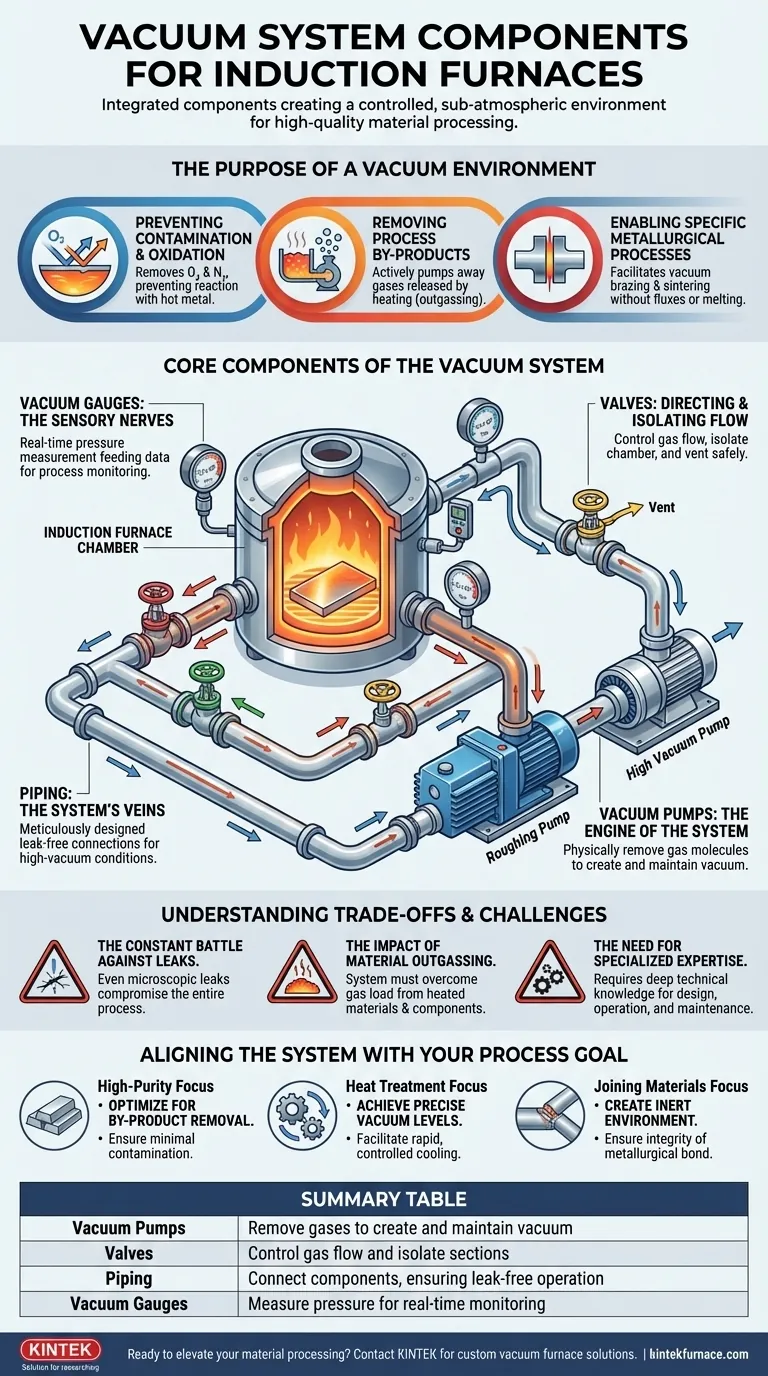

Im Kern ist ein Vakuumsystem für einen Induktionsofen eine integrierte Baugruppe von Komponenten, die darauf ausgelegt ist, Luft und andere Gase aus der Ofenkammer zu entfernen. Die Hauptteile umfassen eine oder mehrere Vakuumpumpen, eine Reihe von Ventilen zur Steuerung des Gasflusses, die Verbindungspipelines und Vakuummanometer zur Messung des Drucks. Diese Elemente arbeiten zusammen, um eine kontrollierte, unteratmosphärische Umgebung zu schaffen, die für die Verarbeitung hochwertiger Materialien unerlässlich ist.

Die einzelnen Komponenten eines Vakuumsystems sind weniger wichtig als ihre gemeinsame Funktionsweise. Das eigentliche Ziel ist nicht nur, ein Vakuum zu erzeugen, sondern eine spezifische Umgebung zu schaffen, die Kontaminationen verhindert, Nebenprodukte entfernt und metallurgische Prozesse ermöglicht, die an der freien Luft unmöglich wären.

Der Zweck einer Vakuumumgebung

Bevor wir die Komponenten untersuchen, ist es wichtig zu verstehen, warum ein Vakuum notwendig ist. Das Vakuum selbst ist nicht das Produkt; es ist die Umgebung, die ein überlegenes Ergebnis ermöglicht.

Verhinderung von Kontamination und Oxidation

Die grundlegendste Rolle des Vakuums besteht darin, atmosphärische Gase, hauptsächlich Sauerstoff und Stickstoff, zu entfernen. Dies verhindert, dass das heiße Metall mit der Luft reagiert, was sonst zu unerwünschter Oxidation und dem Einschleppen von Verunreinigungen führen würde.

Entfernung von Prozessnebenprodukten

Das Erhitzen von Materialien, insbesondere solchen mit Bindemitteln oder Oberflächenverunreinigungen, setzt Gase frei – ein Prozess, der als Entgasung bezeichnet wird. Das Vakuumsystem pumpt diese gasförmigen Nebenprodukte aktiv ab, was zu einem Endprodukt mit höherer Reinheit und überlegener struktureller Integrität führt.

Ermöglichung spezifischer metallurgischer Prozesse

Bestimmte Prozesse sind nur im Vakuum möglich. Zum Beispiel verbindet Vakuumlöten Teile unter Verwendung eines Füllmetalls, das ohne Flussmittel sauber fließt, und Vakuumsintern verschmilzt Metallpulver zu einer festen Masse, ohne sie zu schmelzen.

Kernkomponenten des Vakuumsystems

Jede Komponente spielt eine eigenständige und entscheidende Rolle bei der Erzeugung, Steuerung und Messung des Vakuumniveaus im Ofen.

Vakuumpumpen: Der Motor des Systems

Die Pumpen sind das Herzstück des Systems und verantwortlich für die physikalische Entfernung von Gasmolekülen aus der Ofenkammer. Ein System verwendet oft mehrere Pumpen in Stufen, um effizient den gewünschten niedrigen Druck zu erreichen.

Ventile: Steuerung und Isolierung des Flusses

Ventile sind die Steuertore des Systems. Sie werden verwendet, um die Ofenkammer von den Pumpen zu isolieren, die Evakuierungsrate zu steuern und ein sicheres Entlüften der Kammer auf atmosphärischen Druck nach Abschluss des Prozesses zu ermöglichen.

Rohrleitungen: Die Venen des Systems

Das Netzwerk von Rohren verbindet die Ofenkammer, die Pumpen und die Ventile. Diese müssen sorgfältig konstruiert und aus geeigneten Materialien gefertigt sein, um Hochvakuumbedingungen ohne Lecks oder eigene Kontaminationsquellen standzuhalten.

Vakuummanometer: Die Sinnesnerven

Was man nicht messen kann, kann man nicht kontrollieren. Vakuummanometer sind spezialisierte Sensoren, die eine kontinuierliche Echtzeitmessung des Drucks im Inneren des Ofens liefern. Diese Daten werden an das Bedienfeld weitergeleitet und ermöglichen eine präzise Prozessüberwachung und Automatisierung.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie leistungsstark sind, erfordern Vakuumsysteme spezialisiertes Wissen für Design, Betrieb und Wartung. Die Missachtung ihrer Komplexität führt zu schlechten Ergebnissen und Geräteausfällen.

Der ständige Kampf gegen Lecks

Schon ein mikroskopisch kleines Leck kann verhindern, dass das System das Zielvakuum erreicht, was Kontaminanten einschleust und den gesamten Prozess gefährdet. Die Lecksuche und -vermeidung sind ständige betriebliche Anforderungen.

Der Einfluss der Materialentgasung

Die zu verarbeitenden Materialien und sogar die inneren Ofenkomponenten können beim Erhitzen eingeschlossene Gase freisetzen. Das Vakuumsystem muss leistungsstark genug sein, um diese „Gaslast“ zu überwinden und den erforderlichen Druck aufrechtzuerhalten.

Die Notwendigkeit spezialisierter Expertise

Die Auswahl der richtigen Kombination von Pumpen, Ventilen und Manometern für eine bestimmte Anwendung erfordert tiefes technisches Wissen. Ebenso ist die ordnungsgemäße Wartung keine triviale Aufgabe und für eine zuverlässige Langzeitperformance unerlässlich.

Abstimmung des Systems auf Ihr Prozessziel

Die Konstruktion eines Vakuumsystems sollte von der beabsichtigten Anwendung bestimmt werden. Ihr Hauptziel bestimmt, welche Leistungseigenschaften am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien liegt: Ihr System muss für die Entfernung von Nebenprodukten und die Verhinderung von atmosphärischen Lecks optimiert sein, um minimale Kontamination zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung liegt (z. B. Härten oder Vergüten): Die Fähigkeit des Systems, präzise Vakuumniveaus zu erreichen und ein schnelles, kontrolliertes Abkühlen zu ermöglichen, ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Materialien liegt (z. B. Löten oder Sintern): Die Hauptaufgabe des Systems besteht darin, eine chemisch inerte, sauerstofffreie Umgebung zu schaffen, die die Integrität der metallurgischen Verbindung gewährleistet.

Zu verstehen, wie diese Komponenten eine kontrollierte Umgebung schaffen, ist der erste Schritt zur Beherrschung Ihrer Ergebnisse in der Materialverarbeitung.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Vakuumpumpen | Entfernen Gase, um Vakuum zu erzeugen und aufrechtzuerhalten |

| Ventile | Steuern den Gasfluss und isolieren Abschnitte |

| Rohrleitungen | Verbinden Komponenten und gewährleisten einen leckfreien Betrieb |

| Vakuummanometer | Messen den Druck zur Echtzeitüberwachung |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Vakuumsystem zu verbessern? Bei KINTEK nutzen wir herausragende F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Reinheit, Effizienz und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung