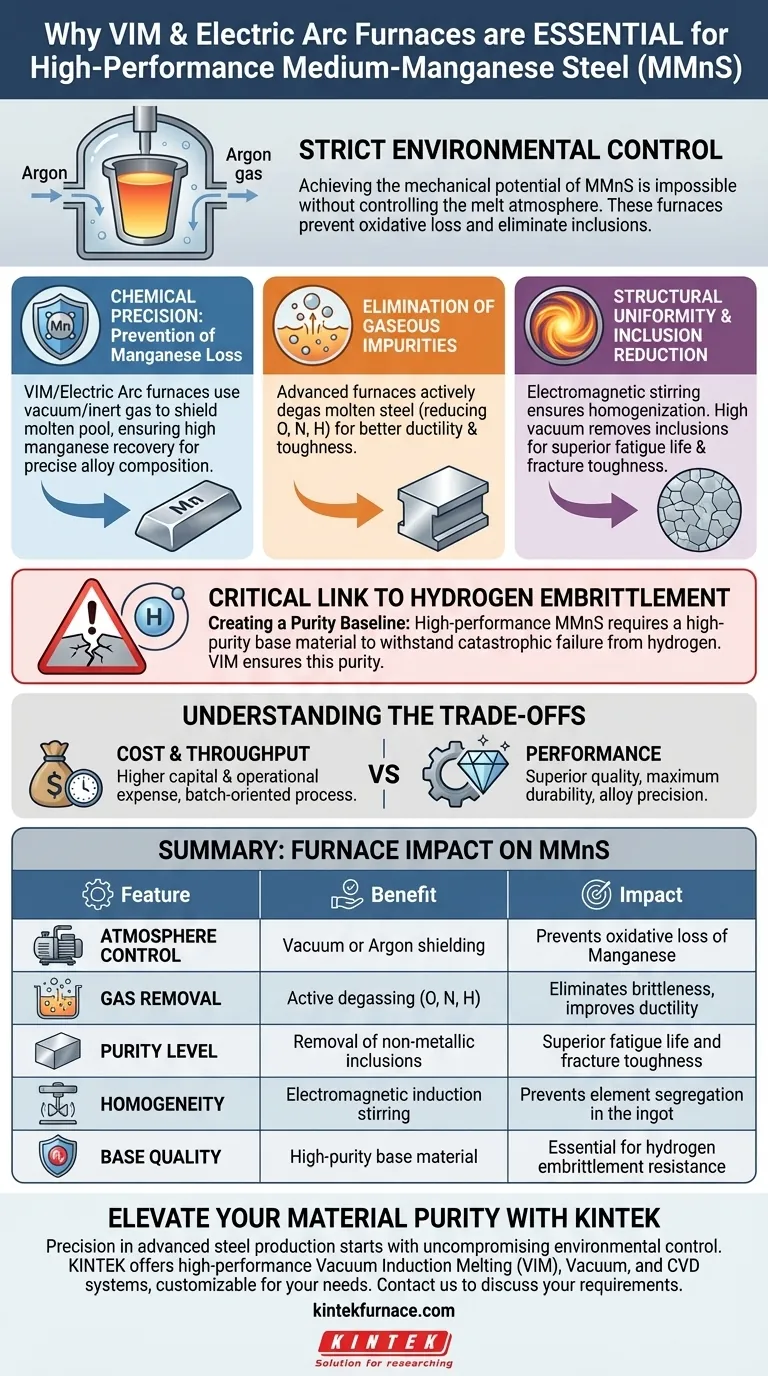

Die Herstellung von Hochleistungs-Manganstahl (MMnS) beruht vollständig auf einer strengen Umgebungsregelung während der Schmelzphase. Industrielle Vakuuminduktionsschmelzöfen (VIM) oder Elektrobogenöfen sind unerlässlich, da sie die präzise Regulierung des Gasgehalts – insbesondere von Sauerstoff, Stickstoff und Wasserstoff – ermöglichen, der zur Entfernung schädlicher Verunreinigungen erforderlich ist. Diese Hochvakuum- oder Argon-geschützte Umgebung gewährleistet die maximale Ausbeute an Mangan und schafft das hochreine Basismaterial, das zur Beständigkeit gegen Wasserstoffversprödung erforderlich ist.

Kernbotschaft Das mechanische Potenzial von Manganstahl ist ohne Kontrolle der Schmelzumgebung nicht zu erreichen. Diese Öfen verhindern den oxidativen Verlust von Mangan und eliminieren mikroskopische Einschlüsse, wodurch sichergestellt wird, dass das Material rein genug ist, um kritischen Ausfallmodi wie der Wasserstoffversprödung standzuhalten.

Die Notwendigkeit chemischer Präzision

Verhinderung von Manganverlust

Mangan ist ein reaktives Element, das bei Schmelztemperaturen bei Kontakt mit Luft zu erheblichem oxidativem Verlust neigt.

VIM- und Elektrobogenöfen nutzen Vakuum- oder Inertgasumgebungen (Argon), um das geschmolzene Bad abzuschirmen. Dies gewährleistet eine hohe Ausbeute an Mangan und erhält die präzise Legierungszusammensetzung, die für die beabsichtigten mechanischen Eigenschaften des Stahls erforderlich ist.

Entfernung von gasförmigen Verunreinigungen

Standard-Schmelzverfahren schließen häufig Gase ein, die die Stahlleistung beeinträchtigen.

Fortschrittliche Öfen, die mit Vakuum-Entkohlungseinheiten oder Argon-Schutz ausgestattet sind, entgasen den geschmolzenen Stahl aktiv. Dies reduziert den Gehalt an Sauerstoff, Stickstoff und Wasserstoff, die für die Duktilität und Zähigkeit des Materials schädlich sind, erheblich.

Erreichung struktureller Uniformität

Reduzierung schädlicher Einschlüsse

Verunreinigungen in der Schmelze erstarren schließlich zu Einschlüssen, die als Spannungskonzentratoren im fertigen Stahl wirken.

Durch den Betrieb in einer Hochvakuumumgebung erleichtern diese Öfen die Entfernung dieser nichtmetallischen Einschlüsse. Das Ergebnis ist eine sauberere Mikrostruktur, die eine überlegene Ermüdungslebensdauer und Bruchzähigkeit aufweist.

Homogenisierung durch elektromagnetisches Rühren

Ein deutlicher Vorteil von VIM-Öfen ist die Verwendung von elektromagnetischer Induktion.

Dieser Mechanismus rührt das geschmolzene Metall auf natürliche Weise und gewährleistet ein hohes Maß an kompositorischer Homogenisierung. Er garantiert, dass Legierungselemente wie Eisen, Mangan und Kohlenstoff gleichmäßig im Barren verteilt sind und eine Entmischung verhindern.

Die entscheidende Verbindung zur Wasserstoffversprödung

Schaffung einer Reinheitsbasis

Wasserstoffversprödung ist ein katastrophaler Ausfallmodus, bei dem Metall durch die Einführung von Wasserstoff spröde wird und bricht.

Hochleistungs-MMnS erfordert ein hoch reines Basismaterial, um die Beständigkeit gegen dieses Phänomen richtig zu bewerten und zu erreichen. Wenn das Basismaterial bereits während des Schmelzens durch Wasserstoff oder Einschlüsse beeinträchtigt ist, kann seine Beständigkeit gegen Umwelteinflüsse durch Wasserstoffversprödung nicht genau beurteilt oder garantiert werden.

Verständnis der Kompromisse

Kosten vs. Leistung

Während VIM- und spezielle Elektrobogenöfen eine überlegene Qualität bieten, stellen sie im Vergleich zur Standard-Induktionsschmelze erhebliche Kapital- und Betriebskosten dar.

Durchsatzbeschränkungen

Vakuumprozesse sind naturgemäß chargenorientiert und zeitaufwendig, da das Evakuieren und Zurückfüllen mit Argon Zeit benötigt. Dies kann in Produktionsumgebungen mit hohem Volumen zu einem Engpass werden, was die Hersteller zwingt, Reinheitsanforderungen und Produktionsgeschwindigkeit abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Produktionsroute für Manganstahl sollten Sie Ihre Endanwendungsanforderungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Priorisieren Sie die VIM-Verarbeitung, um Einschlüsse zu minimieren und die Beständigkeit gegen Wasserstoffversprödung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Legierungspräzision liegt: Verwenden Sie Vakuum- oder Argon-geschützte Umgebungen, um sicherzustellen, dass der endgültige Mangangehalt Ihren genauen Spezifikationen ohne oxidativen Verlust entspricht.

Höchste Zuverlässigkeit bei fortschrittlichen Stählen liegt nicht nur am Rezept, sondern an der Reinheit der Küche.

Zusammenfassungstabelle:

| Merkmal | VIM / Elektrobogenofen-Vorteil | Auswirkung auf Manganstahl |

|---|---|---|

| Atmosphärenkontrolle | Vakuum- oder Argonabschirmung | Verhindert oxidativen Verlust von Mangan |

| Gasentfernung | Aktive Entgasung (O, N, H) | Eliminiert Sprödigkeit und verbessert die Duktilität |

| Reinheitsgrad | Entfernung nichtmetallischer Einschlüsse | Überlegene Ermüdungslebensdauer und Bruchzähigkeit |

| Homogenität | Elektromagnetisches Induktionsrühren | Verhindert Entmischung von Elementen im Barren |

| Basisqualität | Hoch reines Basismaterial | Unerlässlich für Beständigkeit gegen Wasserstoffversprödung |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzision in der fortschrittlichen Stahlproduktion beginnt mit kompromissloser Umgebungsregelung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktionsschmelzsysteme (VIM), Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperaturöfen für Labore. Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen und eine maximale Manganausbeute sowie die Eliminierung schädlicher Verunreinigungen zu gewährleisten.

Bereit, die ultimative Zuverlässigkeit in Ihrer Legierungsentwicklung zu erreichen?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Mahmoud Elaraby, Vahid Javaheri. Computational Designing Approach for Medium Manganese Steels with Potential Better Hydrogen Embrittlement Resistance. DOI: 10.3384/ecp212.032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Induktionsofen die Korngröße von Kupfer? Optimieren Sie die Mikrostruktur durch schnelles Aufheizen

- Was ist die Kernkomponente eines Induktionserhitzers und woraus besteht sie? Entriegeln Sie effizientes, berührungsloses Erhitzen

- Was sind die Schlüsselkomponenten eines Vakuuminduktionsschmelzofens (VIM)? Beherrschung der hochreinen Metallverarbeitung

- Warum ist wiederholtes Schmelzen und Wenden von Legierungsbarren notwendig? Erzielung von Homogenität bei Mn-Ni-Fe-Si-Legierungen

- Was sind die Anwendungsbereiche von IGBT-Vakuuminduktionsschmelzöfen? Unverzichtbar für die Herstellung von hochreinen Metallen

- Was ist Joulesche Wärme und wie hängt sie mit Induktionsöfen zusammen? Meistern Sie das effiziente Schmelzen von Metallen

- Was ist die Hauptfunktion eines mechanischen Rührwerks beim Rührgießen? Master Al2214 Hybrid Composite Uniformity

- Warum können Graphen-Induktionsspulen stabilere Heizraten aufrechterhalten? Präzision bei über 2000 °C erreichen