Kurz gesagt, ein IGBT-Vakuuminduktionsschmelzofen (VIM) wird in einer Reihe von Hightech-Industrien zum Schmelzen, Raffinieren und Gießen von Materialien eingesetzt, bei denen extreme Reinheit und präzise chemische Zusammensetzung nicht verhandelbar sind. Die wichtigsten Anwendungen finden sich in der Luft- und Raumfahrt, der Materialwissenschaft, der Automobilindustrie und der Halbleiterfertigung zur Herstellung von Hochleistungs-Superlegierungen, reaktiven Metallen und anderen fortschrittlichen Materialien.

Der wahre Wert eines VIM-Ofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern in seiner Fähigkeit, dies unter kontrolliertem Vakuum zu tun. Diese Umgebung ist der Schlüssel zur Vermeidung von Kontamination und zur Erreichung eines Niveaus an Materialreinheit und struktureller Integrität, das mit herkömmlichen Schmelztechniken unmöglich ist.

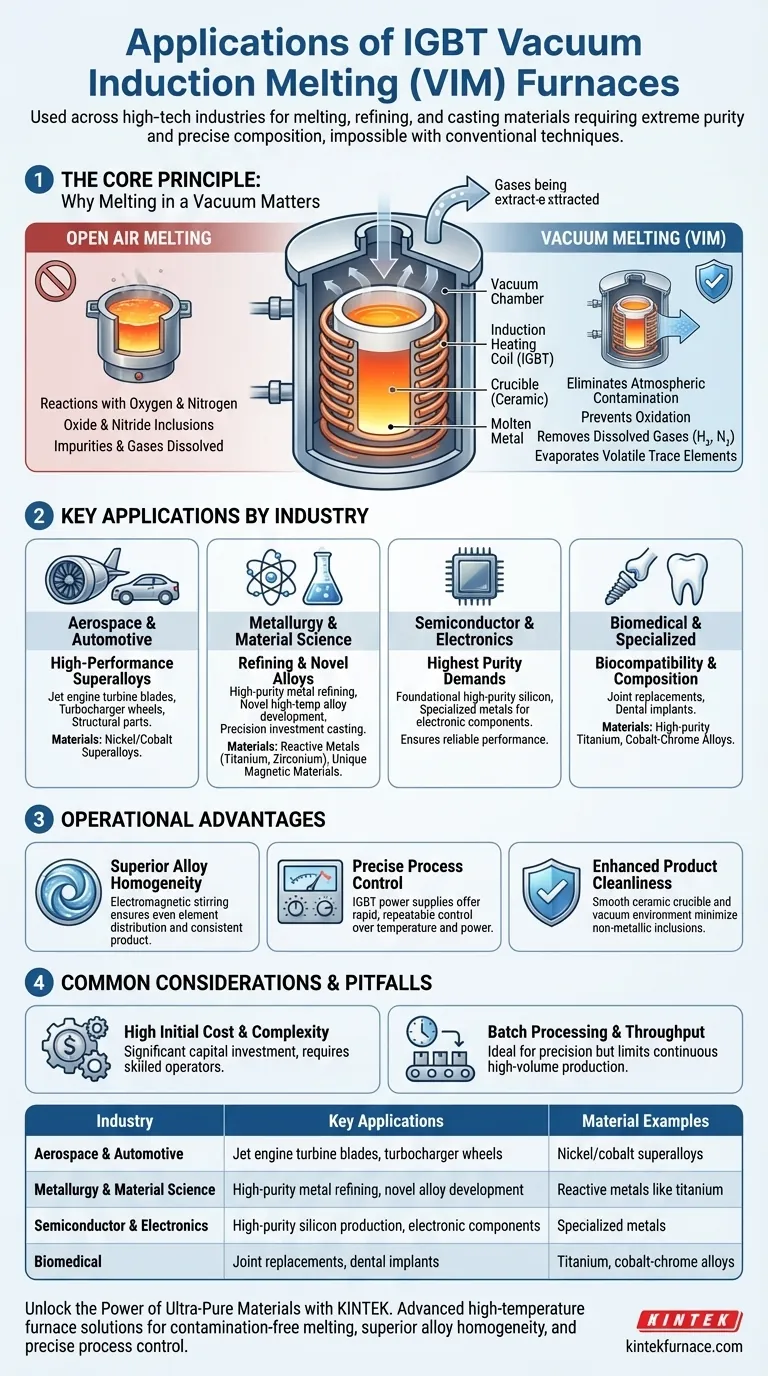

Das Kernprinzip: Warum das Schmelzen im Vakuum wichtig ist

Das bestimmende Merkmal eines VIM-Ofens ist seine Vakuumkammer. Dies ist nicht nur ein Zusatz, sondern grundlegend für die erzielten Ergebnisse. Der Betrieb im Vakuum verändert den Schmelzprozess grundlegend und bietet zwei entscheidende Vorteile.

Beseitigung atmosphärischer Verunreinigungen

Wenn Metalle an der offenen Luft geschmolzen werden, reagieren sie mit Sauerstoff und Stickstoff. Diese Reaktion bildet unerwünschte Oxid- und Nitrid-Einschlüsse, die als Verunreinigungen wirken und die Festigkeit und Leistung des Endmaterials beeinträchtigen können.

Durch die Entfernung der Luft verhindert die Vakuumumgebung, dass diese Oxidation überhaupt auftritt, was zu einer saubereren, qualitativ hochwertigeren Schmelze führt.

Entfernung schädlicher Verunreinigungen

Das Vakuum zieht gelöste Gase wie Wasserstoff und Stickstoff aktiv aus dem geschmolzenen Metall. Es hilft auch dabei, flüchtige Spurenelemente (wie Blei oder Bismut) mit niedrigerem Siedepunkt zu verdampfen und zu entfernen.

Dieser Entgasungs- und Reinigungsprozess ist entscheidend für die Herstellung von Materialien mit überlegenen mechanischen Eigenschaften, wie verbesserter Dauerfestigkeit und Duktilität.

Ermöglichung der Verarbeitung reaktiver Metalle

Metalle wie Titan und Zirkonium sind hochreaktiv und würden bei hohen Temperaturen leicht Bindungen mit Sauerstoff und Stickstoff eingehen. Ein VIM-Ofen bietet die notwendige inerte Umgebung, um diese Materialien zu schmelzen, ohne spröde, kontaminierte Legierungen zu erzeugen.

Wichtige Anwendungen nach Industrie

Die Fähigkeit, ultrareine, präzise kontrollierte Legierungen herzustellen, macht VIM-Öfen in Sektoren unverzichtbar, in denen Materialversagen keine Option ist.

Luft- und Raumfahrt sowie Automobilindustrie

Diese Industrien verlassen sich auf VIM-Öfen zur Herstellung von Hochleistungs-Superlegierungen (oft auf Nickel- oder Kobaltbasis) für kritische Komponenten.

Zu den Anwendungen gehören das Gießen von Turbinenschaufeln von Strahltriebwerken, Turbolader-Rädern und anderen Strukturteilen, die extremen Temperaturen, Drücken und mechanischen Belastungen standhalten müssen.

Metallurgie und Materialwissenschaft

VIM-Öfen sind ein Eckpfeiler der modernen Metallurgie. Sie werden zur Raffinierung hochreiner Metalle, zur Entwicklung neuartiger Hochtemperaturlegierungen und zur Herstellung von Materialien mit einzigartigen magnetischen Eigenschaften eingesetzt.

Sie werden auch für das Präzisions-Feingießen komplexer Teile verwendet, wie z. B. Hochleistungsventile für extreme Industrieumgebungen.

Halbleiter und Elektronik

Die Halbleiterindustrie verlangt Materialien von höchster Reinheit. VIM-Öfen werden zur Herstellung des grundlegenden hochreinen Siliziums und anderer spezialisierter Metalle verwendet, die für elektronische Bauteile benötigt werden, um eine zuverlässige Leistung zu gewährleisten.

Biomedizin und Spezialgebiete

Die Biokompatibilität medizinischer Implantate hängt direkt von ihrer Reinheit und präzisen Zusammensetzung ab. VIM-Öfen werden zur Herstellung der hochreinen Titan- und Kobalt-Chrom-Legierungen verwendet, die in Gelenkersatz und Zahnimplantaten eingesetzt werden, wodurch das Risiko unerwünschter Reaktionen im Körper minimiert wird.

Verständnis der operativen Vorteile

Abgesehen vom Vakuum tragen mehrere andere Merkmale eines IGBT-VIM-Ofens zu seinem Nutzen in diesen anspruchsvollen Anwendungen bei.

Überlegene Legierungshomogenität

Der Induktionsheizprozess erzeugt einen natürlichen elektromagnetischen Rühreffekt innerhalb des Schmelzbades. Dies gewährleistet, dass alle Legierungselemente perfekt gleichmäßig verteilt sind, wodurch eine Elementsegregation verhindert und ein konsistentes, homogenes Endprodukt garantiert wird.

Präzise Prozesskontrolle

Moderne IGBT (Insulated-Gate Bipolar Transistor)-Stromversorgungen bieten eine präzise und schnelle Steuerung der Schmelztemperatur und der eingebrachten Leistung. Dies ermöglicht in Kombination mit der Automatisierung hochgradig wiederholbare Prozesse, was für die Qualitätskontrolle in zertifizierten Anwendungen entscheidend ist.

Erhöhte Produktreinheit

Der Prozess verwendet einen glatten, nicht reaktiven Keramiktiegel. Dies reduziert in Kombination mit der Vakuumumgebung die Wahrscheinlichkeit, dass nichtmetallische Einschlüsse aus dem Tiegel die Schmelze verunreinigen, drastisch, was zu einem saubereren Endguss führt.

Häufige Fallstricke und Überlegungen

Obwohl sie leistungsstark sind, sind VIM-Öfen ein Spezialwerkzeug und keine universelle Lösung für alle Schmelzanforderungen.

Hohe Anschaffungskosten und Komplexität

VIM-Öfen sind hochentwickelte Systeme, die eine erhebliche Kapitalinvestition darstellen. Sie erfordern außerdem qualifizierte Bediener, die sowohl in der Metallurgie als auch in der Vakuumtechnologie geschult sind.

Durchsatz bei Batch-Verarbeitung

Diese Öfen arbeiten auf Chargenbasis. Dies ist ideal für Präzision und Kontrolle, kann aber ein limitierender Faktor für Industrien sein, die die kontinuierliche Massenproduktion gängigerer Metalle benötigen.

Überdimensionierung für einfachere Metalle

Für Standardlegierungen und Metalle, bei denen keine extreme Reinheit erforderlich ist (z. B. beim Gießen von gewöhnlichem Stahl oder Aluminium), ist ein VIM-Ofen oft überdimensioniert. Ein traditionellerer, kostengünstigerer Luftinduktions- oder Lichtbogenofen eignet sich besser für diese Aufgaben.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein VIM-Ofen das richtige Werkzeug ist, müssen Sie zunächst Ihre Materialanforderungen definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von zertifizierten Superlegierungen für kritische Anwendungen (Luft- und Raumfahrt, Energie) liegt: Ein VIM-Ofen ist unerlässlich, um die erforderliche Reinheit, Festigkeit und Ermüdungsbeständigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien oder der Durchführung fortgeschrittener metallurgischer Forschung liegt: Die präzise Kontrolle und die ultrareine Umgebung eines VIM-Ofens sind für die Erzielung gültiger, wiederholbarer Ergebnisse unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatzgießen von Standard-, nicht-reaktiven Metallen liegt: Ein herkömmlicherer und kostengünstigerer Luftinduktionsschmelzofen ist fast immer die geeignetere Wahl.

Letztendlich wird die Entscheidung für die Verwendung eines VIM-Ofens durch ein kompromissloses Bedürfnis nach Materialreinheit und Leistung bestimmt.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Materialbeispiele |

|---|---|---|

| Luft- & Raumfahrt & Automobilindustrie | Turbinenschaufeln von Strahltriebwerken, Turbolader-Räder | Nickel-/Kobalt-Superlegierungen |

| Metallurgie & Materialwissenschaft | Hochreine Metallraffination, Entwicklung neuartiger Legierungen | Reaktive Metalle wie Titan |

| Halbleiter & Elektronik | Herstellung von hochreinem Silizium, elektronische Bauteile | Spezialisierte Metalle |

| Biomedizin | Gelenkersatz, Zahnimplantate | Titan-, Kobalt-Chrom-Legierungen |

Entfesseln Sie die Kraft ultrareiner Materialien mit KINTEK

Sind Sie in der Luft- und Raumfahrt-, Automobil-, Materialwissenschafts- oder Halbleiterindustrie tätig und kämpfen darum, die extreme Reinheit und präzise chemische Zusammensetzung zu erreichen, die Ihre Hochleistungslegierungen erfordern? KINTEK hat die Lösung. Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktprogramm, einschließlich IGBT-Vakuuminduktionsschmelzöfen, Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Durch die Partnerschaft mit KINTEK profitieren Sie von kontaminationsfreiem Schmelzen, überlegener Legierungshomogenität und präziser Prozesskontrolle – so wird sichergestellt, dass Ihre Materialien die höchsten Standards hinsichtlich Festigkeit, Haltbarkeit und Leistung erfüllen. Lassen Sie nicht zu, dass Verunreinigungen Ihre Innovationen bremsen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen die Effizienz Ihres Labors steigern und Ihren Erfolg in kritischen Anwendungen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen