Das mechanische Rührwerk dient als entscheidendes aktives Mittel beim Rührgießen von Al2214-Hybridverbundwerkstoffen. Seine Hauptfunktion besteht darin, intensive Konvektions- und Scherungskräfte zu erzeugen – typischerweise bei Drehzahlen um 500 U/min –, um Cluster von Verstärkungspartikeln physikalisch aufzubrechen und sie gleichmäßig in der geschmolzenen Aluminiummatrix zu verteilen.

Das mechanische Rührwerk schlägt die Brücke zwischen Rohstoffen und einem Hochleistungsverbundwerkstoff. Durch die mechanische Durchsetzung einer gleichmäßigen Mikrostruktur verhindert es Partikelagglomeration und stellt sicher, dass das Endmaterial die überlegenen mechanischen Eigenschaften erzielt, die dem Hybriddesign innewohnen.

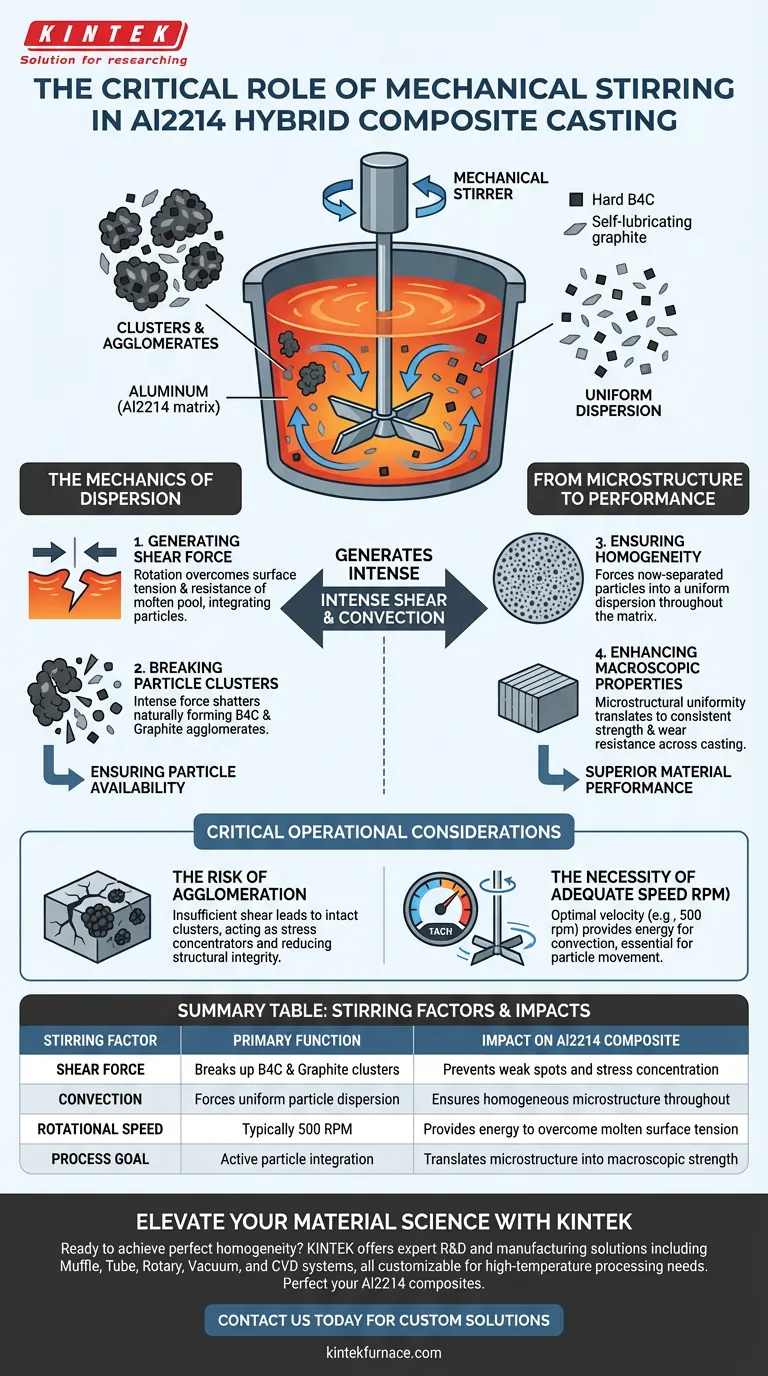

Die Mechanik der Dispersion

Um die Bedeutung des Rührwerks zu verstehen, muss man über einfaches Mischen hinausblicken. Das Ziel ist nicht nur die Kombination, sondern die präzise Verteilung unterschiedlicher Materialien.

Erzeugung von Scherungskräften

Die Drehung des Rührwerks erzeugt starke Scherungskräfte innerhalb des geschmolzenen Pools.

Diese Kräfte sind notwendig, um die Oberflächenspannung und den physikalischen Widerstand des geschmolzenen Aluminiums zu überwinden. Ohne diese intensive mechanische Einwirkung würden die Verstärkungspartikel einfach schweben oder sinken, anstatt sich zu integrieren.

Aufbrechen von Partikelclustern

In Al2214-Hybridverbundwerkstoffen neigen Verstärkungspartikel wie hartes B4C (Bornitrid) und selbstschmierender Graphit von Natur aus dazu, Cluster oder Agglomerate zu bilden.

Die Kernfunktion des Rührwerks besteht darin, diese Cluster aufzubrechen. Indem es sie zerkleinert, stellt das Rührwerk sicher, dass einzelne Partikel zur Verteilung verfügbar sind, anstatt in unwirksamen Klumpen zu verbleiben.

Von der Mikrostruktur zur Leistung

Die Aktivität im geschmolzenen Zustand bestimmt direkt die Qualität des festen Verbundwerkstoffs.

Gewährleistung der Homogenität

Das Rührwerk zwingt die nun getrennten Partikel in eine gleichmäßige Dispersion in der gesamten Matrix.

Dies erzeugt eine homogene Mikrostruktur, in der die Verstärkungen gleichmäßig verteilt sind. Diese Gleichmäßigkeit ist das bestimmende Merkmal eines erfolgreich gegossenen Hybridverbundwerkstoffs.

Verbesserung der makroskopischen Eigenschaften

Mikrostrukturelle Gleichmäßigkeit überträgt sich direkt auf makroskopische mechanische Eigenschaften.

Ein gut gerührter Verbundwerkstoff weist eine konsistente Festigkeit und Verschleißfestigkeit über den gesamten Guss auf. Umgekehrt führt schlechtes Rühren zu Schwachstellen und unvorhersehbaren Bruchpunkten.

Kritische Betriebsaspekte

Obwohl das Rührwerk unerlässlich ist, hängt seine Wirksamkeit von einer präzisen Bedienung ab. Dieser Prozess ist nicht ohne potenzielle Fallstricke.

Das Risiko der Agglomeration

Wenn die Scherungskraft unzureichend ist, bleiben Partikelcluster intakt.

Diese Agglomerate wirken als Spannungskonzentratoren im Endprodukt und reduzieren die strukturelle Integrität des Materials erheblich. Das Rührwerk muss diesen Defekt verhindern, um sicherzustellen, dass der Verbundwerkstoff wie vorgesehen funktioniert.

Die Notwendigkeit ausreichender Geschwindigkeit

Die primäre Referenz hebt spezifische Geschwindigkeiten, wie z. B. 500 U/min, als effektiv für diesen Prozess hervor.

Wenn das Rührwerk unter der optimalen Geschwindigkeit läuft, wird nicht genügend Konvektion erzeugt, um die Partikel zu bewegen. Die Geschwindigkeit des Rührwerks bestimmt die Energie, die zur Dispersion von B4C und Graphit zur Verfügung steht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Al2214-Hybridverbundwerkstoffen zu maximieren, müssen Sie sich auf die Beziehung zwischen Rührparametern und Materialqualität konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der mikroskopischen Gleichmäßigkeit liegt: Priorisieren Sie die Aufrechterhaltung einer konstanten Rührgeschwindigkeit (z. B. 500 U/min), um kontinuierliche Konvektionsströme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Stellen Sie sicher, dass das Rührwerk ausreichend Scherungskraft erzeugt, um B4C- und Graphitcluster vor der Erstarrung vollständig aufzubrechen.

Effektives Rührgießen wird durch die Fähigkeit des Rührwerks definiert, eine Mischung von Zutaten in ein einheitliches, Hochleistungs-Material zu verwandeln.

Zusammenfassungstabelle:

| Rührfaktor | Hauptfunktion | Auswirkung auf Al2214-Verbundwerkstoff |

|---|---|---|

| Scherungskraft | Bricht B4C- & Graphitcluster auf | Verhindert Schwachstellen und Spannungskonzentration |

| Konvektion | Erzwingt gleichmäßige Partikeldispersion | Gewährleistet durchgehend homogene Mikrostruktur |

| Drehzahl | Typischerweise 500 U/min | Liefert Energie zur Überwindung der Oberflächenspannung der Schmelze |

| Prozessziel | Aktive Partikelintegration | Überträgt Mikrostruktur in makroskopische Festigkeit |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Bereit, perfekte Homogenität in Ihren Metallmatrixverbundwerkstoffen zu erzielen? Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK präzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Hochtemperaturverarbeitungsanforderungen zu erfüllen. Ob Sie Al2214-Hybridverbundwerkstoffe perfektionieren oder Materialien der nächsten Generation entwickeln, unsere Laböfen bieten die thermische Stabilität, die für überlegene Ergebnisse erforderlich ist. Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die beiden Arten von Induktionsöfen? Kanalofen vs. Tiegelofen erklärt

- Welche Vorteile bietet das Vakuuminduktionsschmelzen? Erreichen Sie unübertroffene Metallreinheit und -leistung

- Welche Rolle spielt ein Vakuuminduktionsofen mit einem wassergekühlten Kupfer-Kaltgießtiegel beim Schmelzen der Legierung Ti-33Mo-0,2C?

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens bei der Synthese von Al25CoCrFeNiNd? Sicherstellung der Legierungsreinheit

- Welche Rolle spielt die elektromagnetische Rührung beim Vakuum-Induktionsschmelzen? Verbesserung der Legierungsqualität und Effizienz

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Induktions-Kaltgießofens (VCCF)? Extreme Stahlreinheit erreichen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuumlichtbogenofen für Fe60Co10-xNi15Cr15Six notwendig? Sicherstellung der Reinheit von Hochentropielegierungen