Im Kern bietet das Vakuuminduktionsschmelzen (VIM) eine unvergleichliche Kontrolle über die Reinheit und Zusammensetzung von Metallen und Legierungen. Dies wird erreicht, indem das saubere, effiziente und schnelle Erhitzen durch elektromagnetische Induktion mit einer Vak Umfeld kombiniert wird, das das geschmolzene Metall von atmosphärischer Kontamination isoliert.

Das grundlegende Problem beim Schmelzen reaktiver oder hochleistungsfähiger Metalle ist ihre Tendenz, mit der Luft zu reagieren und Verunreinigungen einzubringen, die ihre Eigenschaften verschlechtern. Das Vakuuminduktionsschmelzen löst dieses Problem, indem es eine sterile Umgebung schafft und sicherstellt, dass das Endprodukt so rein und chemisch präzise wie möglich ist.

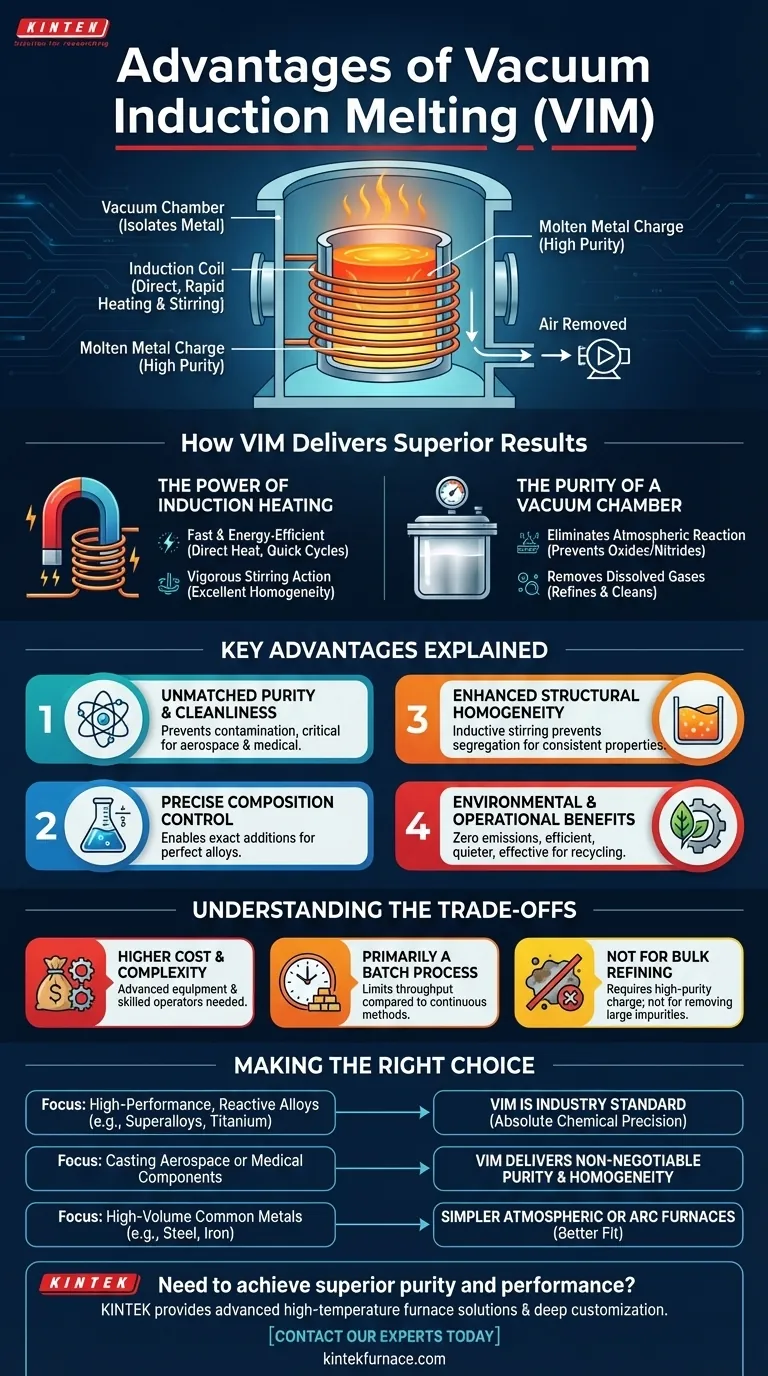

Wie VIM überlegene Ergebnisse liefert

Das Vakuuminduktionsschmelzen ist nicht nur eine einzelne Technologie, sondern die Verschmelzung von zwei leistungsstarken Prinzipien: Induktionserhitzung und Vakuumatmosphäre. Das Verständnis, wie sie zusammenarbeiten, zeigt, warum dieser Prozess für fortschrittliche Materialien von entscheidender Bedeutung ist.

Die Kraft der Induktionserhitzung

Die Induktionserhitzung verwendet ein starkes, wechselndes Magnetfeld, um direkt im Metallschmelzgut Wärme zu erzeugen. Dies unterscheidet sich grundlegend von externen Heizmethoden wie Flammen- oder Widerstandsofen.

Diese direkte Heizmethode ist außergewöhnlich schnell und energieeffizient. Da die Wärme im Metall selbst erzeugt wird, geht sehr wenig Energie verloren, was zu schnelleren Schmelzzyklen führt.

Darüber hinaus erzeugt das Magnetfeld eine natürliche, intensive Rührwirkung im Schmelzbad. Dieses inhärente Rühren gewährleistet eine vollständige Durchmischung der Legierung, was zu einer ausgezeichneten chemischen und thermischen Homogenität der gesamten Charge führt.

Die Reinheit einer Vakuumkammer

Der „Vakuum“-Teil von VIM ermöglicht die Herstellung der hochwertigsten Materialien. Durch die Entfernung der Luft aus der Schmelzkammer eliminiert der Prozess das Risiko von Reaktionen mit Sauerstoff und Stickstoff.

Dies ist nicht verhandelbar für reaktive Metalle wie Titan, Aluminium und die in Superlegierungen verwendeten Elemente. Bei hohen Temperaturen der Luft ausgesetzt, würden diese Metalle Oxide und Nitride bilden, was Einschlüsse erzeugt, die die Festigkeit und Leistung beeinträchtigen.

Das Vakuum hilft auch, gelöste Gase wie Wasserstoff und Stickstoff aus der Schmelze zu entfernen, wodurch das Metall weiter gereinigt und verfeinert wird, um überlegene Materialeigenschaften zu erzielen.

Wichtige Vorteile erklärt

Die Kombination dieser Prinzipien führt zu mehreren deutlichen Vorteilen, die VIM zur bevorzugten Methode für anspruchsvolle Anwendungen machen.

Unübertroffene Reinheit und Sauberkeit

Durch die Verhinderung von Reaktionen mit Luft und die Hilfe bei der Entfernung gelöster Gase erzeugt VIM außergewöhnlich reine Metalle. Dies ist entscheidend für Anwendungen, bei denen mikroskopische Verunreinigungen zu katastrophalen Ausfällen führen können, wie z. B. bei Turbinenschaufeln in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

Präzise Kontrolle über die Legierungszusammensetzung

Die kontrollierte, sterile Umgebung des VIM-Ofens ermöglicht präzise, minimale Zugaben von Legierungselementen zum Schmelzbad. Dies stellt sicher, dass das Endprodukt die exakten chemischen Spezifikationen ohne Verlust oder Kontamination erfüllt.

Verbesserte strukturelle Homogenität

Der induktive Rühreffekt ist ein signifikanter Vorteil gegenüber anderen statischen Schmelzprozessen. Dieses kontinuierliche Mischen verhindert die Segregation von Legierungselementen und stellt sicher, dass der endgültige Gussblock von oben nach unten konsistente Eigenschaften aufweist.

Betriebliche und umwelttechnische Vorteile

Moderne Induktionsöfen erzeugen keine Verbrennungsprodukte, was keine Emissionen von Staub, Dämpfen oder Schadstoffen bedeutet. Sie sind auch deutlich leiser als Lichtbogen- oder Kupolöfen, was eine sicherere und sauberere Arbeitsumgebung schafft. Sie sind auch sehr effektiv beim Schmelzen von recyceltem Schrott mit minimalem Materialverlust durch Oxidation.

Die Abwägungen verstehen

Obwohl VIM ein leistungsstarker Prozess ist, handelt es sich um ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist keine universelle Lösung für alle Schmelzanforderungen.

Höhere Anfangskosten und Komplexität

Ein Vakuuminduktionsschmelzofen ist ein hochentwickeltes Gerät. Die Vakuumkammer, die Pumpen und die fortschrittlichen Steuerungssysteme führen zu höheren Investitionskosten und erfordern im Vergleich zu einfacheren atmosphärischen Öfen besser ausgebildetes Bedienpersonal.

Hauptsächlich ein Batch-Prozess

Die Natur des Ladens einer Kammer, des Evakuierens auf Vakuum, des Schmelzens und des Gießens bedeutet, dass VIM von Natur aus ein Batch-Prozess ist. Dies kann den Gesamtdurchsatz im Vergleich zu einigen kontinuierlichen Schmelzverfahren, die für Massenmetalle verwendet werden, einschränken.

Nicht für die Massenveredelung konzipiert

VIM versteht sich am besten als ein Prozess zur Aufrechterhaltung und Verbesserung der Reinheit, nicht zur Veredelung von minderwertigem, verschmutztem Schrottmetall. Obwohl es gelöste Gase entfernt, ist es nicht dafür ausgelegt, die großen Mengen an Schlacke und Verunreinigungen zu entfernen, die ein primärer Stahlherstellungsofen bewältigen würde. Es erfordert eine Ausgangsladung von hoher Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzverfahrens hängt vollständig vom Material ab, mit dem Sie arbeiten, und von den erforderlichen Eigenschaften des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungslegierungen (wie Superlegierungen oder Titan) liegt: VIM ist der Industriestandard, da es der einzige Weg ist, Kontamination zu verhindern und absolute chemische Präzision zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Komponenten in Luft- und Raumfahrt- oder medizinischer Qualität liegt: Die Sauberkeit, Reinheit und Homogenität, die VIM liefert, sind nicht verhandelbar, um strenge Sicherheits- und Leistungsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von gängigen Metallen in großen Mengen (wie Standardstahl oder Eisen) liegt: Einfachere, kostengünstigere atmosphärische Induktions- oder Lichtbogenöfen sind für die Anwendung besser geeignet.

Letztendlich ist die Entscheidung für das Vakuuminduktionsschmelzen eine Entscheidung, die Materialreinheit und -leistung über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Reinheit | Verhindert atmosphärische Kontamination, entfernt gelöste Gase für saubere Metalle. |

| Präzise Zusammensetzungskontrolle | Ermöglicht exakte chemische Spezifikationen in einer sterilen Umgebung. |

| Verbesserte Homogenität | Induktives Rühren gewährleistet konsistente Eigenschaften während der gesamten Schmelze. |

| Betriebliche & Umweltvorteile | Keine Emissionen, effizientes Schmelzen und effektiv für das Recycling von Schrott. |

Möchten Sie überlegene Reinheit und Leistung für Ihre reaktiven Legierungen oder Hochleistungskomponenten erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, wird durch starke Fähigkeiten zur Tiefanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, das perfekte Vakuuminduktionsschmelzsystem für Ihre spezifischen Ziele auszuwählen oder anzupassen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie