Die Verwendung eines Vakuumlichtbogenofens ist zwingend erforderlich für die Herstellung von Fe60Co10-xNi15Cr15Six-Legierungen, um sicherzustellen, dass das Material seine beabsichtigte chemische Zusammensetzung und strukturelle Integrität beibehält. Dieses Gerät bietet die doppelte Fähigkeit, extreme Schmelztemperaturen zu erzeugen und gleichzeitig eine Hochvakuum- oder Inertgasumgebung aufrechtzuerhalten, was der einzige zuverlässige Weg ist, um oxidative Kontamination zu verhindern und die atomare Durchmischung dieser spezifischen fünf Elemente zu erzwingen.

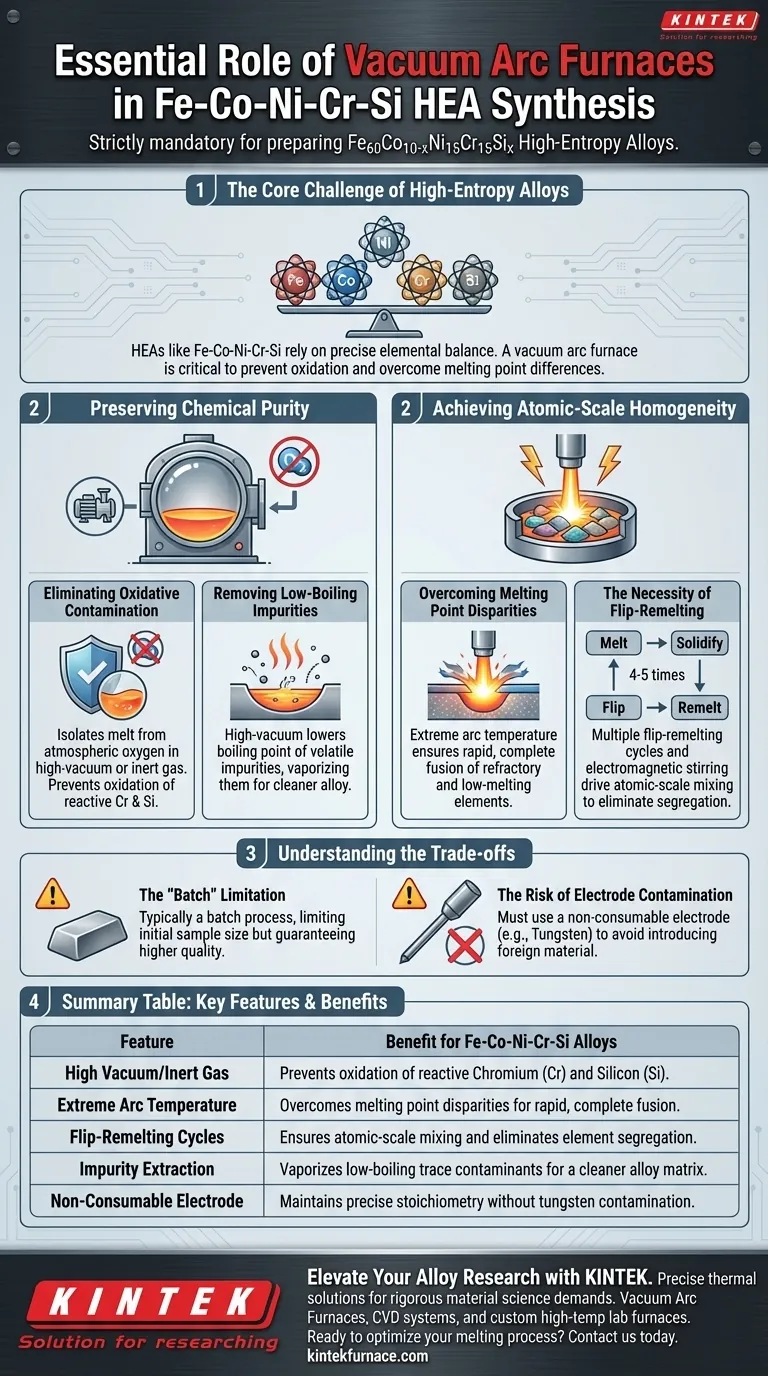

Die Kernherausforderung von Hochentropielegierungen

Hochentropielegierungen (HEAs) wie das Fe-Co-Ni-Cr-Si-System beruhen auf dem präzisen Gleichgewicht mehrerer Hauptelemente. Der Vakuumlichtbogenofen ist entscheidend, da er die Oxidation reaktiver Komponenten verhindert und signifikante Unterschiede in den Schmelzpunkten überwindet, um eine chemisch homogene Ingots zu erzielen.

Bewahrung der chemischen Reinheit

Um die spezifische Stöchiometrie von Fe60Co10-xNi15Cr15Six zu erreichen, müssen Umwelteinflüsse, die die Legierungszusammensetzung in der flüssigen Phase verändern, eliminiert werden.

Beseitigung oxidativer Kontamination

Die Hauptfunktion des Vakuumlichtbogenofens besteht darin, die Schmelze von atmosphärischem Sauerstoff zu isolieren. Elemente innerhalb dieses Legierungssystems – insbesondere Chrom (Cr) und Silizium (Si) – sind bei hohen Temperaturen anfällig für Oxidation.

Durch den Betrieb in einer Hochvakuumumgebung (oder unter hochreinem Argon) verhindert der Ofen, dass aktive Elemente mit Sauerstoff reagieren. Dies stellt sicher, dass der endgültige Ingot die genauen Verhältnisse der Rohmaterialien beibehält und nicht Masse durch Schlacken- oder Oxidbildung verliert.

Entfernung von Verunreinigungen mit niedrigem Siedepunkt

Rohe metallische Materialien enthalten oft flüchtige Verunreinigungen, die die mechanischen Eigenschaften der endgültigen Legierung beeinträchtigen können.

Die Hochvakuumumgebung senkt den Siedepunkt dieser unerwünschten Spurenverunreinigungen. Während der Lichtbogen intensive Wärme erzeugt, verdampfen diese Verunreinigungen und werden effektiv aus der Schmelze extrahiert, was zu einer saubereren, reineren Legierungsmatrix führt.

Erreichung atomarer Homogenität

Das bloße Schmelzen der Metalle reicht nicht aus; sie müssen auf atomarer Ebene gründlich gemischt werden. Dies ist bei HEAs aufgrund der Dichte- und Schmelzpunktunterschiede zwischen Elementen wie Eisen (Fe) und Silizium (Si) schwierig.

Überwindung von Schmelzpunktdifferenzen

Der Vakuumlichtbogenofen nutzt einen elektrischen Lichtbogen, um lokalisierte, extreme Hitze zu erzeugen. Diese Fähigkeit ist unerlässlich, um hochschmelzende Elemente zusammen mit denen mit niedrigeren Schmelzpunkten schnell zu schmelzen.

Dieses schnelle, hochenergetische Schmelzen stellt sicher, dass feuerfeste Komponenten vollständig in den flüssigen Pool integriert werden, bevor niedrigschmelzende Elemente die Möglichkeit haben, sich ungleichmäßig zu trennen oder zu verdampfen.

Die Notwendigkeit des Umlegens und Wiederaufschmelzens

Ein einzelner Schmelzvorgang führt selten zu einer gleichmäßigen Verteilung von fünf verschiedenen Elementen. Das Standardprotokoll für diese Ausrüstung beinhaltet mehrere Umlegungs- und Wiederaufschmelzzyklen.

Der Ingot wird geschmolzen, erstarrt, umgedreht und wieder aufgeschmolzen. Dieser Prozess, oft kombiniert mit der durch den Lichtbogenprozess bedingten elektromagnetischen Rührung, treibt die atomare Durchmischung voran, die zur Eliminierung von Segregation erforderlich ist. Er stellt sicher, dass Silizium und Chrom gleichmäßig in der Eisen-Kobalt-Nickel-Matrix verteilt sind.

Verständnis der Kompromisse

Während der Vakuumlichtbogenofen die überlegene Wahl für Reinheit und Homogenität ist, führt er spezifische Prozessbeschränkungen ein, die verwaltet werden müssen.

Die "Batch"-Beschränkung

Das Vakuumlichtbogenschmelzen ist typischerweise ein Batch-Prozess, der oft zu kleineren "Knopf"- oder Ingotgrößen im Vergleich zu kontinuierlichen Gießverfahren führt. Dies begrenzt die Größe der Anfangsprobe, garantiert aber höhere Qualität für Forschungs- und Präzisionsanwendungen.

Das Risiko einer Elektrodenkontamination

Es ist entscheidend, für diesen Prozess eine nicht-verzehrende Elektrode (typischerweise Wolfram) zu verwenden.

Wenn die Elektrode abgetragen wird, kann sie Fremdmaterial in die Legierung einbringen und das präzise chemische Gleichgewicht der HEA ruinieren. Die Ausrüstung muss rigoros überprüft werden, um sicherzustellen, dass das Elektrodendesign diese Kreuzkontamination verhindert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe60Co10-xNi15Cr15Six-Legierung zu maximieren, passen Sie Ihre Prozessparameter an Ihre spezifischen Qualitätsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass die Kammer mehrere Vakuum-Spülzyklen durchläuft, gefolgt von einer hochreinen Argon-Nachfüllung, um den Chrom- und Siliziumgehalt zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Mikrostruktur-Uniformität liegt: Geben Sie sich nicht mit einem einzigen Durchgang zufrieden; implementieren Sie ein Protokoll von mindestens 4-5 Umlegungs- und Wiederaufschmelzzyklen, um die vollständige Eliminierung von Segregation zu gewährleisten.

Letztendlich ist der Vakuumlichtbogenofen der Qualitätsgarant für diese Legierung und verwandelt eine Mischung aus Rohmetallen in ein kohärentes, Hochleistungs-Material.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Fe-Co-Ni-Cr-Si-Legierungen |

|---|---|

| Hochvakuum/Inertgas | Verhindert Oxidation von reaktivem Chrom (Cr) und Silizium (Si) |

| Extreme Lichtbogentemperatur | Überwindet Schmelzpunktdifferenzen für schnelle, vollständige Verschmelzung |

| Umlegungs- und Wiederaufschmelzzyklen | Gewährleistet atomare Durchmischung und eliminiert Elementsegregation |

| Verunreinigungsextraktion | Verdampft Spurenverunreinigungen mit niedrigem Siedepunkt für eine sauberere Legierungsmatrix |

| Nicht-verzehrende Elektrode | Erhält präzise Stöchiometrie ohne Wolframkontamination |

Verbessern Sie Ihre Legierungsforschung mit KINTEK

Die präzise Synthese von Hochentropielegierungen erfordert Ausrüstung, die keinen Raum für Fehler lässt. KINTEK bietet branchenführende thermische Lösungen – von Vakuumlichtbogenöfen über fortschrittliche CVD-Systeme bis hin zu kundenspezifischen Hochtemperatur-Laböfen – die für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Unterstützt durch F&E-Expertise und erstklassige Fertigung stellen unsere Systeme sicher, dass Ihre Materialien die chemische Reinheit und strukturelle Integrität erreichen, die für bahnbrechende Ergebnisse erforderlich sind.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist der Ruf des Lieferanten beim Kauf eines Induktionsschmelzofens wichtig? Gewährleistung langfristiger Zuverlässigkeit und geringerer Kosten

- Was ist ein Vakuuminduktionsofens (VIM) und warum ist er wichtig? Erreichen Sie unübertroffene Metallreinheit für kritische Anwendungen

- Was sind die Vorteile einer präzisen Temperaturregelung in Kanalinduktionsöfen? Erreichen Sie überlegene metallurgische Qualität und Effizienz

- Welche Rolle spielen Mittelfrequenz-Induktionsöfen bei der Wärmebehandlung? Überlegene metallurgische Eigenschaften erzielen

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Wie trägt die Vakuumumgebung zur Metallqualität in VIM-Öfen bei? Erreichen Sie überlegene Reinheit und Leistung

- Welche technischen Herausforderungen sind mit Vakuum- oder Schutzgas-Induktionsöfen verbunden? Überwinden Sie diese für überlegene Materialreinheit

- Wie werden Vakuumgießöfen in der Medizintechnik eingesetzt? Gewährleistung von Reinheit und Präzision für Medizinprodukte