Aus technischer Sicht ergeben sich die Hauptprobleme von Vakuum- und Schutzgas-Induktionsöfen aus der Erzeugung und Aufrechterhaltung einer hochkontrollierten Umgebung unter extremen thermischen Belastungen. Diese Öfen erfordern eine außergewöhnliche Dichtungszuverlässigkeit, hochentwickelte Vakuum- und Gasmanagementsysteme, spezielle Induktionsspulendesigns und ein höheres Maß an Betriebsdisziplin im Vergleich zu normalen Schmelzöfen an der Luft.

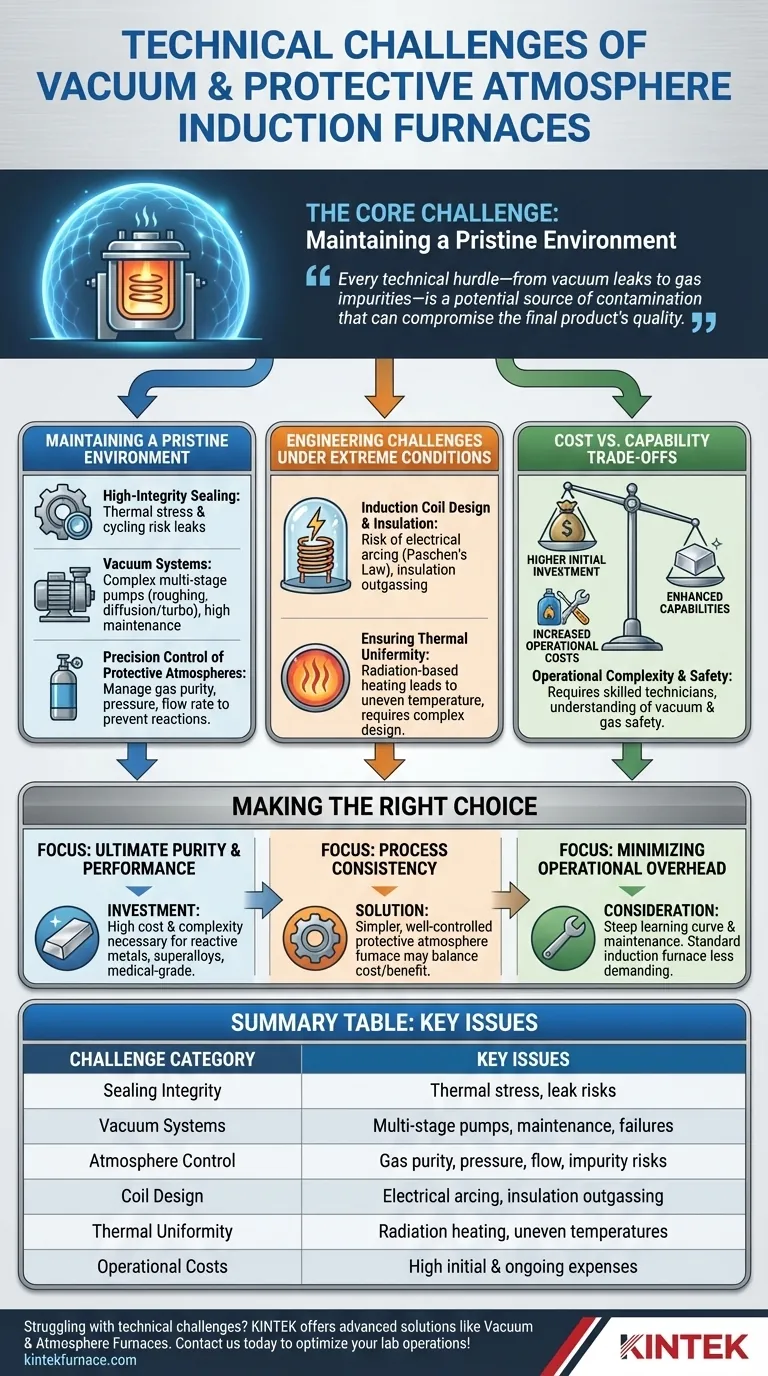

Die Kernherausforderung besteht nicht nur darin, das Metall zu erhitzen, sondern jede unerwünschte Wechselwirkung zwischen dem heißen Material und seiner Umgebung zu verhindern. Jede technische Hürde – von Vakuumlecks bis hin zu Gasverunreinigungen – ist eine potenzielle Kontaminationsquelle, die die Qualität des Endprodukts beeinträchtigen kann.

Die Kernherausforderung: Aufrechterhaltung einer reinen Umgebung

Der grundlegende Zweck dieser Öfen besteht darin, die Atmosphäre, der ein Material während des Erhitzens ausgesetzt ist, zu eliminieren oder präzise zu steuern. Dies führt eine neue Reihe von technischen Problemen ein, die sich vollständig auf Isolierung und Kontrolle konzentrieren.

Die Notwendigkeit einer hochintegren Abdichtung

Eine perfekte Abdichtung ist die erste Verteidigungslinie gegen Kontamination. Die Ofenkammer muss hermetisch abgedichtet sein, um das Eindringen von Sauerstoff und anderen atmosphärischen Gasen zu verhindern.

Dies ist schwierig, da thermische Zyklen Materialien dazu bringen, sich auszudehnen und zusammenzuziehen, wodurch enorme Spannungen auf Dichtungen, Flansche und Verbindungen ausgeübt werden. Ein geringfügiges Leck, das bei Raumtemperatur vernachlässigbar ist, kann bei hohen Temperaturen zu einer erheblichen Oxidationsquelle werden.

Die Komplexität von Vakuumsystemen

Das Erreichen eines Hochvakuums ist keine einfache Sache, bei der ein Schalter an einer einzelnen Pumpe umgelegt wird. Es erfordert ein mehrstufiges System von Pumpen, Ventilen und Messgeräten, die perfekt zusammenarbeiten.

Ein typisches System kann eine Vorvakuumpumpe umfassen, um den Großteil der Luft zu entfernen, gefolgt von einer Diffusionspumpe oder Turbomolekularpumpe, um hohe Vakuumwerte zu erreichen. Jede Komponente ist ein potenzieller Fehlerpunkt und erfordert eine spezialisierte Wartung, von regelmäßigen Ölwechseln bis hin zu komplexen Überholungen.

Präzise Steuerung von Schutzgasen

Bei der Verwendung einer Schutzatmosphäre wie Argon oder Stickstoff verlagert sich die Herausforderung von der Entfernung von Gasen auf deren Management. Das System muss die Gasreinheit, den Druck und die Durchflussrate präzise steuern.

Selbst Spuren von Verunreinigungen im Versorgungsgas können mit dem geschmolzenen Metall reagieren. Darüber hinaus muss der Teildruck des Gases sorgfältig gesteuert werden, um unerwünschte Plasmaeffekte zu verhindern oder die Verdampfung bestimmter Elemente aus der Legierung zu kontrollieren.

Technische Herausforderungen unter extremen Bedingungen

Die einzigartige Innenumgebung dieser Öfen schafft spezifische Designbeschränkungen für die zentralen Heizelemente.

Induktionsspulendesign und -isolierung

In einem Standardofen befindet sich die Induktionsspule außerhalb des Heizbereichs. In vielen Vakuumöfen befindet sich die Spule innerhalb der Kammer und ist dadurch direkt dem Vakuum oder der kontrollierten Atmosphäre ausgesetzt.

Dies birgt zwei große Risiken. Erstens steigt bei bestimmten Vakuumdrücken das Risiko von Lichtbögen zwischen den Spulenwicklungen dramatisch an (ein Effekt, der durch das Paschen-Gesetz beschrieben wird). Zweitens können die Isoliermaterialien der Spule Ausgasungen verursachen, wodurch Verunreinigungen freigesetzt werden, die das Vakuum ruinieren und die Materialcharge verderben.

Gewährleistung der thermischen Gleichmäßigkeit

Ein Vakuum eliminiert die Wärmeübertragung durch Konvektion. Das bedeutet, dass die Wärme hauptsächlich durch Strahlung übertragen wird, was zu ungleichmäßiger Erwärmung führen kann, insbesondere bei großen oder komplex geformten Teilen, die in einer Charge verarbeitet werden.

Die Erzielung einer gleichmäßigen Temperatur über die gesamte Last erfordert ein sorgfältiges Induktionsspulendesign und eine hochentwickelte Leistungssteuerung, um diese veränderten Wärmeübertragungsdynamiken auszugleichen.

Verständnis der Kompromisse: Kosten vs. Leistungsfähigkeit

Die erweiterten Fähigkeiten dieser Öfen gehen mit erheblichen Kosten sowohl bei den Investitions- als auch bei den Betriebsausgaben einher.

Höhere Anfangsinvestition

Vakuum- und Schutzgasöfen sind wesentlich teurer als ihre Gegenstücke an der freien Luft. Die Kosten werden durch die vakuumdichte Kammer, die komplexen Pump- und Gasversorgungssysteme und die fortschrittlichen Prozesssteuerungen bestimmt, die für einen sicheren und wiederholbaren Betrieb erforderlich sind.

Gesteigerte Betriebskosten

Der Energieverbrauch ist nur ein Teil der Betriebskosten. Die kontinuierliche Verwendung hochreiner Inertgase, Verbrauchsmaterialien wie Vakuumöle und der Bedarf an Ersatzteilen für komplexe Untersysteme verursachen erhebliche laufende Ausgaben.

Betriebskomplexität und Sicherheit

Der Betrieb dieser Systeme erfordert ein höheres Maß an Können und Schulung. Techniker müssen Vakuumprinzipien, Gassicherheitsvorschriften und komplexe Fehlerbehebungsverfahren verstehen. Ein Fehler kann nicht nur zu einer ruinierten Charge teuren Materials führen, sondern auch zu Sicherheitsrisiken im Zusammenhang mit hohem Druck und elektrischen Systemen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Einführung dieser Technologie hängt von einem klaren Verständnis Ihrer Materialanforderungen und betrieblichen Fähigkeiten ab.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und -leistung liegt: Die hohen Kosten und die Komplexität sind eine notwendige Investition, um Oxidation und Kontamination bei reaktiven Metallen, Superlegierungen oder medizinischen Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für Standardlegierungen liegt: Ein einfacherer, gut kontrollierter Schutzgasofen bietet möglicherweise ein besseres Gleichgewicht zwischen Kosten und Nutzen als ein Hochvakuumsystem.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Betriebsaufwands liegt: Die steile Lernkurve und die spezialisierte Wartung müssen in Ihrem Budget und Ihren Personalplänen berücksichtigt werden; ein Standard-Induktionsofen ist weitaus weniger anspruchsvoll.

Letztendlich hängt der Erfolg mit diesen fortschrittlichen Öfen davon ab, das gesamte System – nicht nur den Ofen selbst – als kritischen Teil Ihres Qualitätssicherungsprozesses zu betrachten.

Zusammenfassungstabelle:

| Kategorie der Herausforderung | Wesentliche Probleme |

|---|---|

| Dichtungszuverlässigkeit | Thermische Belastung der Dichtungen, Risiko von Lecks und Kontamination |

| Vakuumsysteme | Mehrstufige Pumpen, Wartungsbedarf, potenzielle Ausfälle |

| Atmosphärenkontrolle | Gasreinheit, Druck-, Durchflussratenmanagement, Verunreinigungsrisiken |

| Spulendesign | Lichtbögen, Isolationsausgasung im Vakuum |

| Thermische Gleichmäßigkeit | Strahlungsbasierte Erwärmung, ungleichmäßige Temperaturen in Chargen |

| Betriebskosten | Hohe Anfangsinvestition, laufende Kosten für Gase und Wartung |

Haben Sie technische Probleme bei Ihren Hochtemperaturprozessen? KINTEK ist für Sie da! Durch Nutzung herausragender F&E und Eigenfertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Reinheit und Effizienz bei Anwendungen für reaktive Metalle, Superlegierungen und mehr verbessern. Lassen Sie sich nicht von der Komplexität aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborabläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen