Im Bereich der modernen Metallurgie spielen Mittelfrequenz-Induktionsöfen eine hochspezialisierte und entscheidende Rolle. Sie werden eingesetzt, um präzise Wärmebehandlungsprozesse – wie Glühen, Härten und Anlassen – durchzuführen, indem sie durch elektromagnetische Induktion direkt im Metall selbst Wärme erzeugen. Diese Methode ermöglicht eine außergewöhnliche Kontrolle über die Heiz- und Abkühlraten, wodurch Ingenieure spezifische, gewünschte metallurgische Eigenschaften wie Härte, Festigkeit und Duktilität in fertigen Bauteilen erzielen können.

Der Kernwert eines Mittelfrequenz-Induktionsofens liegt in seiner Fähigkeit, eine schnelle, lokalisierte und hochgradig wiederholbare Erwärmung zu liefern. Diese Präzision unterscheidet ihn von herkömmlichen Öfen und macht ihn zur überlegenen Wahl für Hochleistungsanwendungen, bei denen Materialeigenschaften nicht verhandelbar sind.

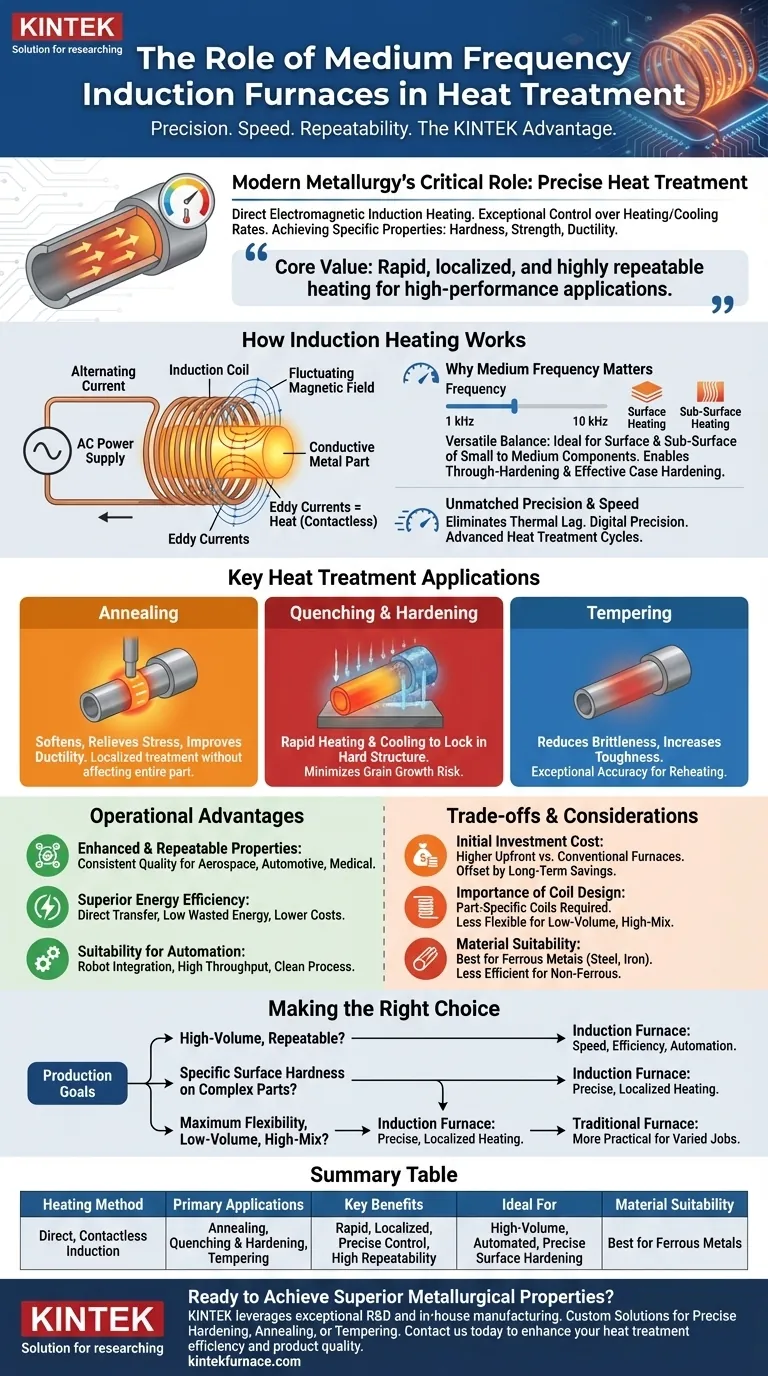

Das Kernprinzip: Wie Induktionserwärmung funktioniert

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst seinen Mechanismus verstehen. Im Gegensatz zu einem traditionellen Ofen, der die Luft um ein Teil herum erwärmt, verwendet ein Induktionsofen eine grundlegend andere und direktere Methode.

Die Rolle der elektromagnetischen Induktion

Ein Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein fluktuierendes Magnetfeld entsteht. Wenn ein leitfähiges Metallteil in diese Spule gelegt wird, induziert das Magnetfeld elektrische Ströme (bekannt als Wirbelströme) direkt im Teil.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt präzise und schnelle Wärme. Es ist ein kontaktloser Prozess, bei dem das Teil zu seinem eigenen Heizelement wird.

Warum "Mittelfrequenz" wichtig ist

Die Frequenz des Wechselstroms ist ein kritischer Parameter, der die Tiefe der Wärmeeindringung bestimmt.

Mittlere Frequenzen (typischerweise 1 kHz bis 10 kHz) bieten ein vielseitiges Gleichgewicht, wodurch sie ideal zum Erwärmen der Oberfläche und des Untergrunds kleiner bis mittelgroßer Bauteile sind. Dies ermöglicht sowohl das Durchhärten kleinerer Teile als auch das effektive Randschichthärten (Oberflächenhärten) größerer Teile.

Unübertroffene Präzision und Geschwindigkeit

Da die Erwärmung direkt im Metall stattfindet, ist der Prozess unglaublich schnell und effizient. Temperaturen können mit digitaler Präzision erhöht und gesteuert werden, wodurch die thermische Trägheit, die mit herkömmlichen Öfen verbunden ist, eliminiert wird. Diese Geschwindigkeit und Kontrolle sind für fortgeschrittene Wärmebehandlungszyklen unerlässlich.

Wichtige Anwendungen der Wärmebehandlung

Die einzigartigen Fähigkeiten der Induktionserwärmung machen sie ideal für mehrere standardmäßige metallurgische Prozesse, bei denen Kontrolle von größter Bedeutung ist.

Glühen

Glühen ist ein Prozess, der Metall weicher macht, innere Spannungen abbaut und seine Duktilität und Zähigkeit verbessert. Induktion ermöglicht ein sehr lokalisiertes Glühen, wobei nur der spezifische Bereich eines Bauteils behandelt wird, der weich gemacht werden muss, ohne den Rest des Teils zu beeinflussen.

Abschrecken und Härten

Dieser Prozess beinhaltet das Erhitzen eines Metalls auf eine bestimmte Temperatur und das anschließende schnelle Abkühlen (Abschrecken), um eine härtere, stärkere kristalline Struktur zu fixieren. Die schnelle Erwärmungsfähigkeit eines Induktionsofens minimiert die Zeit, die das Teil bei hohen Temperaturen verbringt, wodurch das Risiko von Kornwachstum oder Oberflächenentkohlung reduziert wird.

Anlassen

Nach dem Härten ist ein Metall oft zu spröde für den praktischen Gebrauch. Das Anlassen beinhaltet das erneute Erhitzen auf eine niedrigere, präzise kontrollierte Temperatur, um einen Teil dieser Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen. Die außergewöhnliche Temperaturgenauigkeit von Induktionssystemen macht sie perfekt, um den exakten erforderlichen Anlasstemperaturpunkt zu erreichen.

Die operativen Vorteile verstehen

Die Einführung von Mittelfrequenz-Induktionsöfen wird durch klare Vorteile sowohl bei der Materialqualität als auch bei der Produktionseffizienz vorangetrieben.

Verbesserte und wiederholbare Eigenschaften

Der Hauptvorteil ist die Erzielung überlegener metallurgischer Ergebnisse. Die präzise Steuerung des Heizzyklus stellt sicher, dass jedes Teil identisch behandelt wird, was zu gleichbleibender Qualität und Leistung führt, was in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie von entscheidender Bedeutung ist.

Überlegene Energieeffizienz

Da Energie direkt auf das Werkstück übertragen wird, geht nur sehr wenig beim Erhitzen der Ofenwände oder der umgebenden Atmosphäre verloren. Dies führt zu einem deutlich geringeren Energieverbrauch im Vergleich zu Strahlungs- oder Konvektionsöfen und senkt die Betriebskosten.

Automatisierungstauglichkeit

Die Geschwindigkeit, Präzision und saubere Natur der Induktionserwärmung machen sie einfach in automatisierte Produktionslinien zu integrieren. Teile können von Robotern in und aus der Spule bewegt werden, was einen hohen Durchsatz gewährleistet und den manuellen Arbeitsaufwand minimiert.

Abwägung der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Anfangsinvestitionskosten

Die Anschaffungskosten für ein Induktionsheizsystem, einschließlich der Stromversorgung und der Spulen, sind typischerweise höher als die eines herkömmlichen brennstoffbeheizten oder Widerstandsofens. Dies wird jedoch oft durch niedrigere langfristige Betriebskosten ausgeglichen.

Die Bedeutung des Spulendesigns

Die Induktionsspule muss sorgfältig konstruiert und geformt werden, um der Geometrie des Werkstücks für eine effiziente Erwärmung zu entsprechen. Dies bedeutet, dass für jedes neue Teiledesign eine neue Spule erforderlich sein kann, was sie für Kleinserien mit hoher Variantenvielfalt weniger flexibel macht.

Materialeignung

Induktionserwärmung funktioniert am besten mit elektrisch leitfähigen Materialien, insbesondere Eisenmetallen wie Stahl und Eisen. Obwohl sie für Nichteisenmetalle wie Aluminium oder Kupfer angepasst werden kann, ist sie im Allgemeinen weniger effizient und erfordert möglicherweise unterschiedliche Frequenzen und Leistungsstufen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Heiztechnologie hängt ausschließlich von Ihren spezifischen Produktions- und Materialzielen ab.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, wiederholbaren Produktion liegt: Ein Induktionsofen ist die ideale Wahl aufgrund seiner Geschwindigkeit, Energieeffizienz und einfachen Automatisierung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Oberflächenhärte bei komplexen Teilen liegt: Die präzise, lokalisierte Erwärmung durch Induktion ist unübertroffen für Prozesse wie das Randschichthärten, ohne das gesamte Bauteil zu verformen.

- Wenn Ihr Hauptaugenmerk auf maximaler Flexibilität für vielfältige Kleinserienaufträge liegt: Ein traditioneller Widerstands- oder Gas-Chargenofen kann praktischer und kostengünstiger sein, da er keine teilespezifischen Spulen erfordert.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, die richtige Technologie auf Ihre spezifischen technischen Anforderungen und Fertigungsziele abzustimmen.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Heizmethode | Direkte, kontaktlose Erwärmung durch elektromagnetische Induktion |

| Primäre Anwendungen | Glühen, Abschrecken & Härten, Anlassen |

| Hauptvorteile | Schnelle & lokalisierte Erwärmung, Außergewöhnliche Kontrolle, Hohe Wiederholbarkeit |

| Ideal für | Hochvolumige Produktion, Automatisierte Linien, Präzises Oberflächenhärten |

| Materialeignung | Am besten für Eisenmetalle (Stahl, Eisen); anpassbar für Nichteisenmetalle |

Bereit, überlegene metallurgische Eigenschaften mit Präzisionserwärmung zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in der Mittelfrequenz-Induktionstechnologie, kombiniert mit starken Anpassungsmöglichkeiten, ermöglicht es uns, Systeme zu liefern, die auf Ihre einzigartigen experimentellen und Produktionsanforderungen zugeschnitten sind – egal ob Sie präzise Härte-, Glüh- oder Anlassprozesse benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien