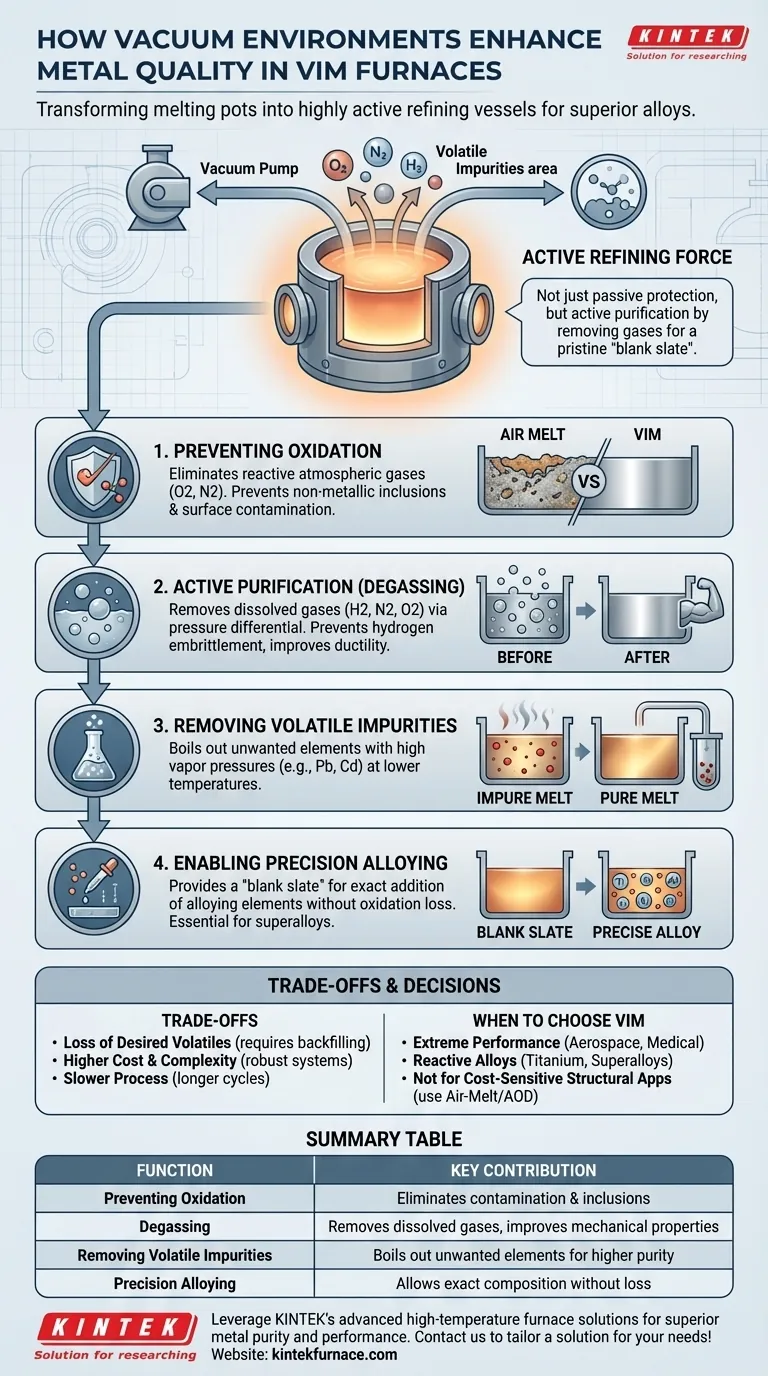

Im Kern verwandelt eine Vakuumumgebung einen VIM-Ofen (Vakuuminduktionsschmelzen) von einem einfachen Schmelztiegel in ein hochaktives Raffinierungsgefäß. Durch das Entfernen von atmosphärischen Gasen verändert das Vakuum die chemischen und physikalischen Prozesse im geschmolzenen Metall grundlegend und ermöglicht die Herstellung von Legierungen mit überlegener Reinheit, Festigkeit und Konsistenz, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind.

Die entscheidende Erkenntnis ist, dass die Rolle des Vakuums nicht nur passiver Schutz ist. Es ist eine aktive Kraft, die die Schmelze reinigt, indem sie gelöste Gase und flüchtige Verunreinigungen herauszieht und eine makellose „leere Leinwand“ für eine präzise und wiederholbare Legierungstechnik schafft.

Die vier Kernfunktionen des Vakuums bei der Metallraffination

Der Beitrag der Vakuumumgebung zur Metallqualität lässt sich anhand von vier unterschiedlichen, aber miteinander verbundenen Funktionen verstehen. Jede spielt eine entscheidende Rolle bei der Herstellung eines Endprodukts mit überlegenen metallurgischen Eigenschaften.

Funktion 1: Verhinderung von Oxidation und Kontamination

Bei den extremen Temperaturen, die zum Schmelzen erforderlich sind, reagieren die meisten Metalle sehr stark mit den Gasen in unserer Atmosphäre, insbesondere mit Sauerstoff und Stickstoff.

Diese Reaktion, bekannt als Oxidation, erzeugt nichtmetallische Einschlüsse und Verunreinigungen (wie Rost bei Eisen), die im erstarrten Metall eingeschlossen werden, wodurch Schwachstellen entstehen und die Leistung beeinträchtigt wird.

Ein Vakuumofen entfernt diese reaktiven Gase physisch aus der Kammer. Durch die Eliminierung der Reaktanten wird die Oxidation von vornherein verhindert, wodurch sichergestellt wird, dass die Oberfläche und das Volumen des Metalls sauber bleiben.

Funktion 2: Aktive Reinigung durch Entgasung

Geschmolzenes Metall wirkt wie ein Schwamm für Gase und löst erhebliche Mengen an Wasserstoff, Stickstoff und Sauerstoff aus seinen Rohmaterialien und der Umgebung.

Wasserstoff ist besonders schädlich und führt zu einem Phänomen, das als Wasserstoffversprödung bekannt ist und die Duktilität und Zähigkeit eines Metalls stark reduziert, wodurch es anfällig für Rissbildung unter Belastung wird.

Die Niederdruckumgebung eines Vakuums erzeugt eine starke Druckdifferenz. Dies zwingt gelöste Gase dazu, aus der Lösung zu kommen und abgepumpt zu werden, wodurch die Schmelze effektiv entgast und die endgültigen mechanischen Eigenschaften, einschließlich der Ermüdungsfestigkeit und Plastizität, dramatisch verbessert werden.

Funktion 3: Entfernung flüchtiger Verunreinigungen

Neben gelösten Gasen können Rohmaterialien Spuren anderer unerwünschter Elemente mit hohem Dampfdruck enthalten (was bedeutet, dass sie bei niedrigeren Temperaturen sieden).

Unter Vakuum wird der Siedepunkt dieser Elemente erheblich gesenkt. Dies ermöglicht es unerwünschten flüchtigen Verunreinigungen wie Blei, Cadmium oder Wismut, buchstäblich aus dem geschmolzenen Metallbad auszukochen.

Dieser Prozess ist eine Form der Destillation, die das Basismetall weiter reinigt und zu einer Legierung mit höherer Sauberkeit und vorhersagbarerer Leistung führt.

Funktion 4: Ermöglichung präziser Legierungsbildung

Nachdem das Vakuum unerwünschte atmosphärische Gase und Verunreinigungen entfernt hat, befindet sich das geschmolzene Metall in einem makellosen, hochkontrollierten Zustand.

Diese „leere Leinwand“ ermöglicht die präzise Einführung spezifischer Legierungselemente in exakten Mengen. Da kein Sauerstoff oder Stickstoff vorhanden ist, mit dem sie reagieren können, gehen diese wertvollen Elemente nicht durch Oxidation verloren, wodurch sichergestellt wird, dass die endgültige chemische Zusammensetzung genau der Konstruktion entspricht.

Dieses Maß an Kontrolle ist entscheidend für die Herstellung komplexer Hochleistungswerkstoffe wie Superlegierungen, bei denen selbst geringfügige Abweichungen in der Zusammensetzung ihre Eigenschaften drastisch verändern können.

Verständnis der Kompromisse

Obwohl VIM eine unvergleichliche Qualität bietet, handelt es sich um einen spezialisierten Prozess mit bestimmten Kompromissen, die berücksichtigt werden müssen.

Verlust gewünschter flüchtiger Elemente

Das Vakuum kann nicht zwischen erwünschten und unerwünschten flüchtigen Elementen unterscheiden. Legierungselemente mit hohem Dampfdruck, wie Mangan, können während des Prozesses ebenfalls entfernt werden.

Dies erfordert eine sorgfältige Prozesskontrolle, wie das Nachfüllen des Ofens mit einem Teildruck eines Inertgases wie Argon, um die Verdampfung nützlicher Elemente zu unterdrücken, während schädliche weiterhin entfernt werden.

Höhere Kosten und Komplexität

VIM-Öfen sind erheblich komplexer und teurer in Bau und Betrieb als ihre Gegenstücke, die unter Atmosphärendruck arbeiten.

Die Notwendigkeit robuster Vakuumkammern, leistungsstarker Pumpsysteme und längerer Zykluszeiten, um niedrige Drücke zu erreichen und aufrechtzuerhalten, macht den Prozess von Natur aus langsamer und kostspieliger.

Keine universelle Lösung

Die immensen Vorteile des Vakuumschmelzens sind am wichtigsten für Materialien, bei denen Reinheit und Leistung oberste Priorität haben.

Für viele allgemeine Anwendungen sind die Materialeigenschaften, die durch kostengünstigeres Luftschmelzen oder argon-sauerstoff-decarburieren (AOD)-Raffinieren erreicht werden, völlig ausreichend. VIM wird oft für die anspruchsvollsten Industrien reserviert.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation eines vakuumgeschmolzenen Materials ist eine Entscheidung, die von den Anforderungen der Endverwendung hinsichtlich Leistung und Zuverlässigkeit bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Zuverlässigkeit liegt (z. B. Luft- und Raumfahrt, medizinische Implantate): VIM ist unerlässlich für seine Fähigkeit, ultrareines Material ohne Defekte und Wasserstoffversprödung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen, reaktiven Legierung liegt (z. B. Titanlegierungen, Superlegierungen): Die kontrollierte VIM-Umgebung ist der einzige Weg, um Kontamination zu verhindern und die Ziel-Chemikalienzusammensetzung präzise zu treffen.

- Wenn Ihr Hauptaugenmerk auf kostenempfindlichen Struktur-Anwendungen liegt: Herkömmlich luftgeschmolzene oder AOD-raffinierte Materialien bieten oft die notwendige Leistung zu viel geringeren Kosten.

Letztendlich ermöglicht Ihnen die Nutzung einer Vakuumumgebung die Konstruktion eines überlegenen Materials, indem Sie dessen Chemie von seinem grundlegendsten flüssigen Zustand aus kontrollieren.

Zusammenfassungstabelle:

| Funktion | Wesentlicher Beitrag |

|---|---|

| Verhinderung von Oxidation | Eliminiert atmosphärische Gase, um Kontamination und Einschlüsse zu vermeiden |

| Entgasung | Entfernt gelösten Wasserstoff, Stickstoff und Sauerstoff zur Verbesserung der mechanischen Eigenschaften |

| Entfernung flüchtiger Verunreinigungen | Kocht unerwünschte Elemente wie Blei und Cadmium aus, um eine höhere Reinheit zu erzielen |

| Präzisionslegierung | Ermöglicht die exakte Zugabe von Legierungselementen ohne Verlust durch Oxidation |

KINTEK nutzt außergewöhnliche F&E- und hauseigene Fertigungskapazitäten und bietet diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Entwicklung spezieller Legierungen tätig sind, unsere VIM-Öfen können Ihnen helfen, überlegene Metallreinheit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz