Kurz gesagt, Vakuumgießöfen werden vorwiegend in den Sektoren Luft- und Raumfahrt, Medizintechnik, Automobilindustrie und Energie eingesetzt. Diese Industrien sind darauf angewiesen, um missionskritische Komponenten wie Turbinenschaufeln von Flugzeugtriebwerken, medizinische Implantate und Hochleistungsmotorteile herzustellen, bei denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

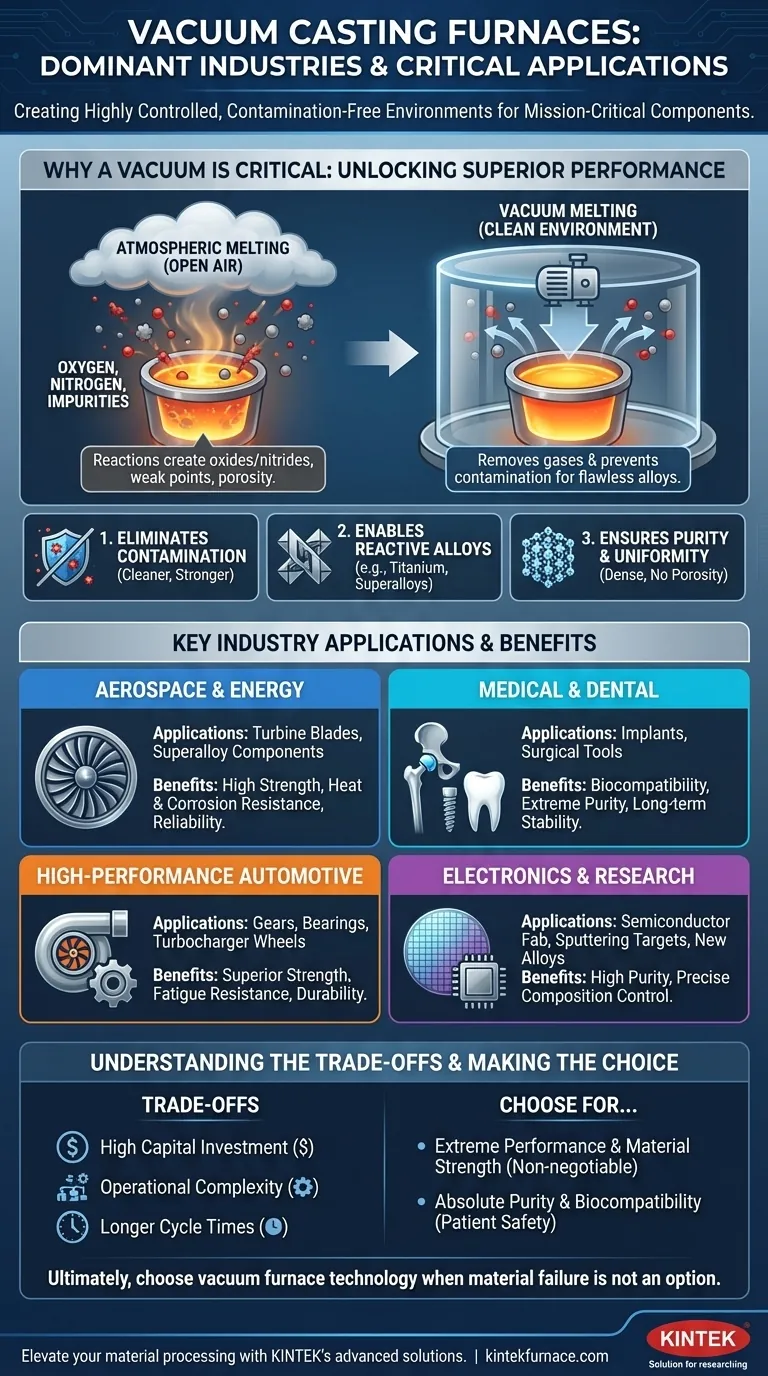

Die wesentliche Funktion eines Vakuumofens besteht nicht nur darin, Metall zu schmelzen, sondern eine hochkontrollierte, kontaminationsfreie Umgebung zu schaffen. Dieser Prozess verhindert Oxidation und entfernt gelöste Gase, wodurch die Herstellung von fehlerfreien, hochfesten Teilen aus fortschrittlichen Legierungen ermöglicht wird, die nicht in offener Atmosphäre verarbeitet werden können.

Warum ein Vakuum das entscheidende Element ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit der ultimativen Materialqualität bestimmt. Das Vakuum selbst ist die Technologie, die eine überlegene Leistung bei Metallkomponenten ermöglicht.

Beseitigung atmosphärischer Kontamination

Wird Metall in offener Atmosphäre geschmolzen, reagiert es mit Sauerstoff und Stickstoff. Diese Reaktionen erzeugen Verunreinigungen (Oxide und Nitride) in der Metallstruktur, die Schwachstellen verursachen und zu vorzeitigem Versagen führen können.

Ein Vakuumofen entfernt diese reaktiven Gase. Dies verhindert die Bildung von Verunreinigungen und führt zu einem reineren, festeren und zuverlässigeren Endprodukt.

Ermöglichung fortschrittlicher und reaktiver Legierungen

Viele der fortschrittlichsten Materialien, wie Titanlegierungen und Nickelbasis-Superlegierungen, reagieren stark mit Sauerstoff, insbesondere bei hohen Temperaturen.

Das Schmelzen dieser Materialien in einem herkömmlichen Ofen würde ihre einzigartigen Eigenschaften zerstören. Ein Vakuum ist die einzige Umgebung, in der sie korrekt verarbeitet werden können, wodurch die für extreme Anwendungen erforderliche chemische Zusammensetzung und strukturelle Integrität erhalten bleibt.

Gewährleistung von Reinheit und Gleichmäßigkeit

Die Vakuumumgebung hilft auch dabei, gelöste Gase wie Wasserstoff aus dem geschmolzenen Metall zu ziehen. Die Entfernung dieser Gase verhindert die Bildung von Porosität (winzige Blasen), wenn das Metall erstarrt.

Dies führt zu einer dichten, gleichmäßigen Materialstruktur, was die mechanischen Eigenschaften wie Ermüdungsfestigkeit und Zugfestigkeit dramatisch verbessert.

Wichtige Branchenanwendungen im Detail

Die Notwendigkeit fehlerfreier, hochreiner Komponenten treibt die Einführung von Vakuumöfen in mehreren Branchen mit hohem Einsatz an.

Luft- und Raumfahrt sowie Energie

Sowohl bei Flugzeugtriebwerken als auch bei Gasturbinen in der Energieerzeugung stehen Komponenten wie Turbinenschaufeln unter enormer Belastung und extremen Temperaturen.

Vakuumgießen wird zur Herstellung dieser Teile aus Superlegierungen eingesetzt. Die resultierenden Komponenten weisen die hohe Festigkeit und Beständigkeit gegen Hitze und Korrosion auf, die erforderlich sind, um Tausende von Stunden zuverlässig ohne Ausfall zu funktionieren.

Medizin und Zahnmedizin

Bei Komponenten, die im menschlichen Körper platziert werden, ist die Materialreinheit eine Frage der Sicherheit. Medizinische Implantate, wie Hüftgelenke, Zahnwurzeln und chirurgische Instrumente, müssen perfekt biokompatibel sein.

Vakuumöfen stellen Implantate aus Materialien wie Titan mit außergewöhnlich hoher Reinheit her. Diese makellose Qualität minimiert das Risiko, dass der Körper des Patienten das Implantat abstößt, und gewährleistet die langfristige Stabilität.

Hochleistungs-Automobilindustrie

Im Motorsport und bei High-End-Fahrzeugen werden Motor- und Antriebsstrangkomponenten an ihre absoluten Grenzen gebracht. Vakuumgießen wird für Teile wie Zahnräder, Lager und Turbinenräder verwendet.

Dieser Prozess liefert die überlegene Festigkeit und Ermüdungsbeständigkeit, die erforderlich ist, um extremen Lasten und hohen Drehzahlen standzuhalten, und gewährleistet sowohl Leistung als auch Haltbarkeit.

Elektronik und Forschung

Die Elektronikindustrie setzt Vakuumöfen für Prozesse wie die Halbleiterfertigung und die Herstellung hochreiner Metalle für Sputtertargets ein.

In Forschung und Entwicklung sind diese Öfen unerlässlich für die Entwicklung neuer Legierungen und Materialien, bei denen eine präzise Kontrolle der Materialzusammensetzung entscheidend ist.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, bringt die Vakuumofentechnologie klare Kompromisse mit sich, die sie für allgemeine Anwendungen ungeeignet machen.

Hohe Investitionskosten

Vakuumöfen und ihre unterstützenden Systeme (Pumpen, Steuerungen) sind erheblich teurer als herkömmliche Atmosphärenöfen. Diese Kosten sind nur dann gerechtfertigt, wenn die Anwendung die höchstmögliche Materialqualität erfordert.

Betriebliche Komplexität

Der Betrieb eines Vakuumofens erfordert spezielle Schulungen. Die Verwaltung von Vakuumstufen, die Steuerung präziser Heiz- und Abkühlzyklen und die Wartung des komplexen Systems ist weitaus anspruchsvoller als beim Standardgießen.

Längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer zur Erzeugung eines Vakuums verlängert jeden Produktionszyklus erheblich. Dies macht es zu einem langsameren Prozess mit geringerem Volumen im Vergleich zu herkömmlichen Gießverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumgießofen hängt einzig davon ab, ob die Anforderungen Ihrer Anwendung die Investition in die Qualität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Materialfestigkeit liegt: Vakuumgießen ist unverzichtbar für die Herstellung zuverlässiger Teile aus Superlegierungen und Titan für die Luft- und Raumfahrt oder die Hochleistungsautomobilindustrie.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Biokompatibilität liegt: Die makellose Umgebung eines Vakuumofens ist unerlässlich für die Herstellung medizinischer Implantate, die die Patientensicherheit und den langfristigen Erfolg gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion einfacher Teile liegt: Das herkömmliche Sandguss- oder Druckgussverfahren in einem Standard-Atmosphärenofen ist eine weitaus praktischere und wirtschaftlichere Wahl.

Letztendlich entscheiden Sie sich für die Vakuumofentechnologie, wenn ein Materialversagen keine Option ist und die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Wesentliche Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Energie | Turbinenschaufeln, Superlegierungskomponenten | Hohe Festigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit |

| Medizin & Zahnmedizin | Implantate (z. B. Hüftgelenke), chirurgische Instrumente | Biokompatibilität, Reinheit, Langzeitstabilität |

| Automobilindustrie | Zahnräder, Lager, Turbinenräder | Überlegene Festigkeit, Ermüdungsbeständigkeit, Haltbarkeit |

| Elektronik & Forschung | Halbleiterfertigung, Sputtertargets | Hohe Reinheit, präzise Zusammensetzungssteuerung |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und der hausinternen Fertigung bieten wir eine vielfältige Produktlinie – einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen –, um die einzigartigen Anforderungen von Industrien wie Luft- und Raumfahrt, Medizintechnik und Automobilbau zu erfüllen. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Lösungen präzise auf Ihre experimentellen und Produktionsanforderungen zuschneiden können, wodurch überlegene Reinheit, Festigkeit und Zuverlässigkeit geliefert werden. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität