Kurz gesagt, die IGBT-Technologie verbessert Kanalinduktionsöfen grundlegend, indem sie ältere, weniger effiziente Stromversorgungen durch ein modernes, digital gesteuertes System ersetzt. Dieses Upgrade bietet eine überragende Energieeffizienz, eine wesentlich präzisere Steuerung des Schmelzprozesses und einen reduzierten Gesamtstromverbrauch. Das Ergebnis ist eine direkte Steigerung der Produktionsraten, eine verbesserte metallurgische Qualität und erhebliche langfristige Kosteneinsparungen.

Der Hauptvorteil von IGBTs gegenüber älteren Technologien wie Thyristoren ist ihre Fähigkeit, Leistung bei sehr hohen Frequenzen zu schalten. Diese schnelle, präzise Steuerung ist der grundlegende Grund für nahezu jeden Leistungsvorteil, von der Energieeinsparung bis zur Verbesserung des Endmetallprodukts.

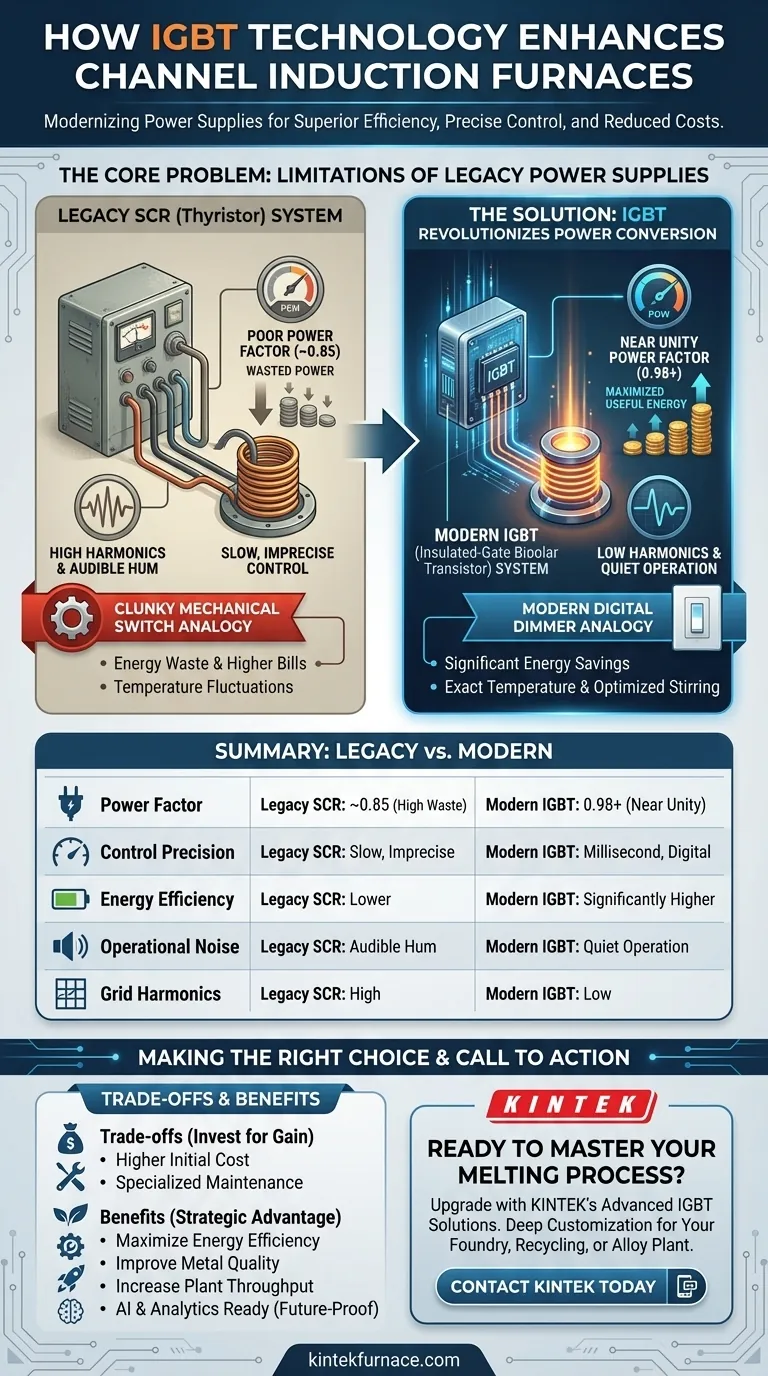

Das Kernproblem: Einschränkungen älterer Stromversorgungen

Um die Auswirkungen von IGBTs zu verstehen, müssen wir uns zunächst die Herausforderungen ansehen, die durch ältere Stromwandlungssysteme, die typischerweise auf Thyristoren oder Silizium-gesteuerten Gleichrichtern (SCRs) basierten, entstanden sind.

Die Herausforderung des Leistungsfaktors

Ältere SCR-Systeme sind bekannt für einen schlechten Leistungsfaktor, oft um 0,85. Das bedeutet, dass ein erheblicher Teil der aus dem Netz entnommenen elektrischen Energie nicht in nutzbare Wärme im Ofen umgewandelt wird, was zu Energieverschwendung und höheren Stromrechnungen führt.

Unpräzise und langsame Steuerung

Thyristorbasierte Systeme haben eine relativ langsame Reaktionszeit. Sie können die Leistungsabgabe nicht schnell genug an die dynamischen Veränderungen im geschmolzenen Metallbad anpassen, was zu Temperaturschwankungen und suboptimalen Schmelzbedingungen führt.

Hörbarer Lärm und Oberschwingungen

Ein häufiges Merkmal älterer SCR-betriebener Öfen ist ein lautes, hörbares Brummen während des Betriebs. Darüber hinaus führen diese Systeme erhebliche elektrische "Störungen" oder Oberschwingungen in das Stromnetz der Anlage zurück, was andere empfindliche Geräte stören kann.

Wie IGBTs die Stromwandlung revolutionieren

Ein Insulated-Gate Bipolar Transistor (IGBT) ist ein ausgeklügelter Halbleiter, der als Hochgeschwindigkeitsschalter fungiert. IGBT-basierte Stromversorgungen nutzen diese Fähigkeit, um die Einschränkungen älterer Technologien zu überwinden.

Das Prinzip der Hochfrequenzschaltung

Stellen Sie sich einen Thyristor als einen klobigen mechanischen Schalter und einen IGBT als einen modernen digitalen Dimmer vor. IGBTs können Zehntausende Male pro Sekunde ein- und ausgeschaltet werden, wodurch sie die elektrische Wellenform, die an die Induktionsspule des Ofens geliefert wird, präzise formen können.

Erreichen eines Leistungsfaktors von Eins

Diese Hochfrequenzsteuerung ermöglicht es der Stromversorgung, ihren Leistungsfaktor aktiv zu korrigieren und ihn auf 0,98 oder höher zu bringen. Das bedeutet, dass nahezu der gesamte aus dem Netz entnommene Strom in nutzbare Arbeit umgewandelt wird, wodurch Energieverschwendung drastisch reduziert und die Betriebskosten gesenkt werden.

Ermöglichung präziser Leistungsmodulation

Mit IGBTs kann die Leistung in Millisekunden angepasst werden. Dies ermöglicht es dem Steuerungssystem des Ofens, eine exakte Temperatur aufrechtzuerhalten, die Rührwirkung des geschmolzenen Metalls zu optimieren und sofort auf Änderungen der Ofenlast zu reagieren. Dieses Maß an digitaler Steuerung schafft auch die Grundlage für eine fortschrittliche KI-gesteuerte Prozessoptimierung.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, bringt die Einführung der IGBT-Technologie klare Kompromisse mit sich, die bei jedem Upgrade oder jeder Neuinstallation berücksichtigt werden müssen.

Höhere Anschaffungskosten

IGBT-Stromversorgungen sind technologisch fortschrittlicher und haben daher höhere anfängliche Kapitalkosten im Vergleich zu herkömmlichen thyristorbasierten Systemen. Diese Investition wird typischerweise durch langfristige Energieeinsparungen und Produktivitätssteigerungen gerechtfertigt.

Systemkomplexität

Dies sind hochentwickelte elektronische Systeme. Fehlerbehebung und Wartung erfordern Personal mit spezieller Ausbildung in Leistungselektronik, was sich von den Fähigkeiten unterscheiden kann, die für ältere, einfachere SCR-Systeme erforderlich sind.

Empfindlichkeit gegenüber Netzqualität

Wie die meisten fortschrittlichen Elektroniksysteme können IGBT-Systeme empfindlicher auf Probleme mit der Stromqualität reagieren, wie z. B. Spannungsspitzen oder -schwankungen aus dem Stromnetz. Eine ordnungsgemäße Leitungsfilterung und Schutz sind unerlässlich, um eine langfristige Zuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung eines IGBT-Upgrades hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Der nahezu einheitliche Leistungsfaktor eines IGBT-Systems bietet die größte Einzelmöglichkeit, ofenbezogene Stromkosten zu senken.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Metallqualität liegt: Die präzise und schnelle Leistungsregelung eines IGBT ermöglicht eine außergewöhnliche Temperaturstabilität und optimiertes Rühren, was zu gleichmäßigeren und qualitativ hochwertigeren Schmelzen führt.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Anlagendurchsatzes liegt: Schnellere, effizientere Schmelzzyklen und das Potenzial für eine höhere Leistungsdichte in IGBT-Systemen tragen direkt zu erhöhten Produktionsraten bei.

- Wenn Ihr Hauptaugenmerk auf der Modernisierung für die Zukunft liegt: IGBT-Steuerungen bieten die digitale Plattform, die für die Integration fortschrittlicher Prozessüberwachung, Datenanalyse und KI-gesteuerter Optimierung erforderlich ist.

Letztendlich ist die Einführung der IGBT-Technologie ein strategischer Schritt, um die Ofenleistung nicht nur zu verwalten, sondern wirklich zu meistern.

Zusammenfassungstabelle:

| Aspekt | Ältere SCR-Systeme | Moderne IGBT-Systeme |

|---|---|---|

| Leistungsfaktor | ~0,85 (Hohe Energieverschwendung) | 0,98+ (Nahezu Eins) |

| Steuerpräzision | Langsam, unpräzise | Millisekunden, digital |

| Energieeffizienz | Niedriger | Deutlich höher |

| Betriebsgeräusch | Hörbares Brummen | Leiser Betrieb |

| Netzoberschwingungen | Hoch | Niedrig |

Bereit, Ihren Schmelzprozess zu meistern?

Rüsten Sie Ihren Kanalinduktionsofen mit den fortschrittlichen IGBT-basierten Lösungen von KINTEK auf. Durch unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung bieten wir robuste, hocheffiziente Stromversorgungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unsere Technologie liefert:

- Erhebliche Energieeinsparungen mit nahezu einheitlichem Leistungsfaktor.

- Unübertroffene Prozesskontrolle für überragende metallurgische Qualität.

- Erhöhte Produktionsraten durch schnelleres, effizienteres Schmelzen.

Ganz gleich, ob Sie eine Gießerei, eine Metallrecyclinganlage oder einen spezialisierten Legierungshersteller betreiben, die umfassenden Anpassungsmöglichkeiten von KINTEK gewährleisten eine perfekte Passform für Ihre einzigartigen Anforderungen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere IGBT-Technologie die Leistung und Rentabilität Ihres Ofens transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung