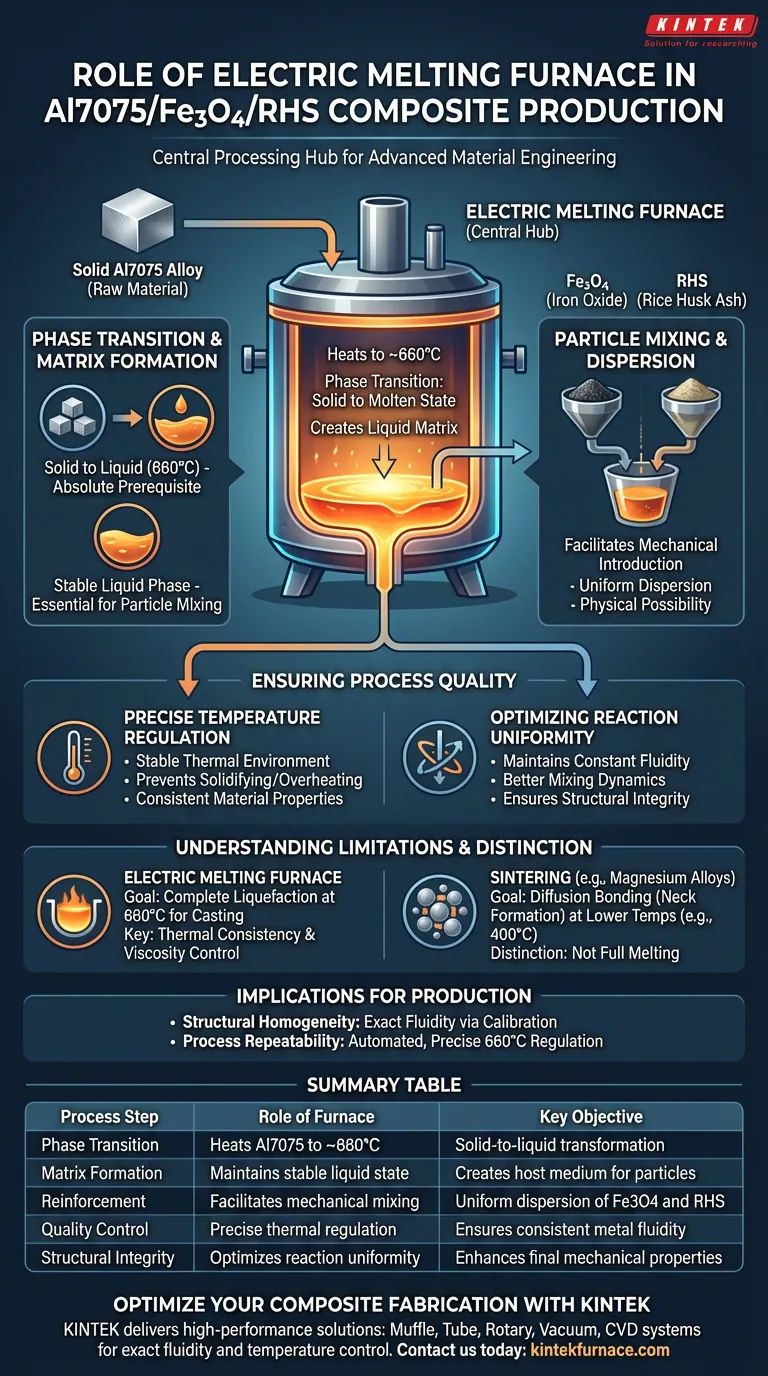

Der elektrische Schmelzofen fungiert als zentrale Verarbeitungseinheit bei der Herstellung von Al7075/Fe3O4/RHS-Verbundwerkstoffen. Seine Hauptaufgabe ist die Erzeugung einer präzise kontrollierten Hochtemperaturumgebung, die die Al7075-Legierung auf etwa 660 Grad Celsius erhitzt. Diese thermische Energie wandelt die Legierung vom festen in den geschmolzenen Zustand um und schafft so die wesentliche flüssige Matrix, die für die Einführung von Verstärkungspartikeln erforderlich ist.

Kernpunkt: Der Ofen ist nicht nur ein Heizelement; er ist das entscheidende Stabilisierungswerkzeug, das sicherstellt, dass die Aluminiummatrix eine konstante Flüssigkeit beibehält. Ohne diesen kontrollierten Phasenübergang wäre die gleichmäßige Integration von Fe3O4 und Reishülsenasche (RHS) physikalisch unmöglich.

Herstellung der Verbundmatrix

Der Übergang von fest zu flüssig

Die grundlegende Rolle des Ofens besteht darin, den Phasenübergang des Basismaterials zu bewirken.

Er erhitzt die Al7075-Legierung auf ihren spezifischen Schmelzpunkt von etwa 660 Grad Celsius.

Diese Verflüssigung ist die absolute Voraussetzung für die gesamte Produktionslinie und wandelt die festen Metallblöcke in ein bearbeitbares Medium um.

Ermöglichung der Partikelmischung

Sobald das Aluminium geschmolzen ist, hält der Ofen den flüssigen Zustand aufrecht, der für die Verbundbildung erforderlich ist.

Dieser flüssige Zustand ermöglicht die mechanische Einführung von Fe3O4 (Eisenoxid) und RHS (Reishülsenasche).

Ohne eine stabile flüssige Phase können diese externen Partikel nicht in die Matrix dispergiert werden, um das endgültige Verbundmaterial zu erzeugen.

Gewährleistung der Prozessqualität

Präzise Temperaturregelung

Der elektrische Schmelzofen ist darauf ausgelegt, eine hochstabile thermische Umgebung zu bieten.

Er verhindert Temperaturschwankungen, die zu lokalisierter Erstarrung oder Überhitzung führen könnten.

Eine stabile Temperaturkontrolle ist entscheidend, um sicherzustellen, dass die Materialeigenschaften über die gesamte Charge hinweg konstant bleiben.

Optimierung der Reaktionsgleichmäßigkeit

Durch die Aufrechterhaltung einer konstanten Temperatur sorgt der Ofen für eine gleichmäßige Metallflüssigkeit.

Eine zuverlässige Flüssigkeit ermöglicht bessere Mischungsdynamiken, was zu einer höheren Reaktionsgleichmäßigkeit zwischen der Aluminiummatrix und den zugesetzten Partikeln führt.

Diese Gleichmäßigkeit steht in direktem Zusammenhang mit der strukturellen Integrität des endgültigen Gussstücks.

Verständnis der Einschränkungen

Unterscheidung von Sinterprozessen

Es ist entscheidend, diesen Schmelzprozess von anderen Erwärmungsmethoden, wie z. B. dem Vakuumsintern für Magnesiumlegierungen, zu unterscheiden.

Während andere Öfen bei niedrigeren Temperaturen (z. B. 400 °C) arbeiten können, um feste Partikel durch Diffusion zu verbinden, hat der elektrische Schmelzofen in diesem Zusammenhang ein anderes Ziel.

Sein Zweck ist die vollständige Verflüssigung bei 660 °C zum Gießen, nicht die Diffusionsbindung oder "Halsbildung", wie sie in der Pulvermetallurgie vorkommt.

Abhängigkeit von thermischer Konsistenz

Die Qualität des endgültigen Verbundwerkstoffs hängt vollständig von der Fähigkeit des Ofens ab, die spezifische Zieltemperatur von 660 °C zu halten.

Jede Abweichung in den Regelmechanismen des Ofens kann die Viskosität der Schmelze verändern.

Inkonsistente Viskosität führt zu schlechter Partikelverteilung und beeinträchtigt die mechanische Leistung des Al7075/Fe3O4/RHS-Verbundwerkstoffs.

Auswirkungen auf die Produktion

Um die Qualität Ihres Verbundmaterials zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass Ihre Ofenkalibrierung exakt ist, um eine gleichmäßige Flüssigkeit aufrechtzuerhalten, die der Schlüsselfaktor für eine gleichmäßige Partikeldispersion ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Priorisieren Sie Geräte, die eine automatisierte, präzise thermische Regelung bieten, um die Legierung über mehrere Chargen hinweg bei exakt 660 °C zu halten.

Der elektrische Schmelzofen erschließt effektiv die Al7075-Legierung und verwandelt sie von einem rohen Feststoff in einen empfänglichen flüssigen Träger für die fortschrittliche Verbundtechnik.

Zusammenfassungstabelle:

| Prozessschritt | Rolle des elektrischen Schmelzofens | Hauptziel |

|---|---|---|

| Phasenübergang | Erhitzt Al7075-Legierung auf ~660°C | Fest-zu-flüssig-Umwandlung |

| Matrixbildung | Hält stabilen flüssigen Zustand aufrecht | Schafft Trägermedium für Partikel |

| Verstärkung | Ermöglicht mechanische Mischung | Gleichmäßige Dispersion von Fe3O4 und RHS |

| Qualitätskontrolle | Präzise thermische Regelung | Gewährleistet gleichmäßige Metallflüssigkeit |

| Strukturelle Integrität | Optimiert Reaktionsgleichmäßigkeit | Verbessert endgültige mechanische Eigenschaften |

Optimieren Sie Ihre Verbundstoffherstellung mit KINTEK

Die Erzielung perfekter struktureller Homogenität bei Al7075-Verbundwerkstoffen erfordert die kompromisslose thermische Präzision, die nur von Experten entwickelte Geräte bieten können. KINTEK liefert Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle darauf ausgelegt sind, die exakte Flüssigkeit und Temperaturkontrolle aufrechtzuerhalten, die Ihre Forschung erfordert.

Ob Sie fortschrittliche Metallmatrix-Verbundwerkstoffe oder spezielle Legierungen entwickeln, unsere anpassbaren Hochtemperaturöfen werden durch branchenführende F&E unterstützt, um die Wiederholbarkeit Ihres Prozesses zu gewährleisten.

Bereit, Ihre Materialtechnik zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Angadi Seshappa, Neelam Singh. Investigating the mechanical properties of al7075 metal matrix composite with improved performance through the incorporation of fe3o4 and RHS. DOI: 10.1051/matecconf/202439201025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche häufigen Herausforderungen treten beim Betrieb eines Vakuumgießofens auf und wie lassen sie sich lösen? Schmelzaustritt und Vakuumprobleme bewältigen

- Welche Industrien und Anwendungen nutzen Vakuum-Induktionsschmelzöfen? Unerlässlich für hochreine Materialien

- Warum ist mehrfaches Umschmelzen für TNZTSF-Legierungen erforderlich? Erreichen Sie vollständige Homogenität mit hochschmelzenden Elementen

- Was sind die Vorteile des Vakuumgießens? Ideal für Prototypen mit hoher Detailtreue und Kleinserienfertigung

- Was ist die Funktion eines Hochtemperatur-Vakuuminduktionsofens bei der Synthese von (Hf─Zr─Ti)C? Erreichen Sie 2100°C Präzision

- Warum werden IGBT-Module in Schmelzmaschinen bevorzugt? Schnelleres Schmelzen & Geringere Kosten freischalten

- Wie wird der Semi-Levitationseffekt beim Induktions-Tiegel-Schmelzen erzeugt? Entsperren Sie die Synthese ultrareiner Legierungen

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung