Das Vakuumgießen ist eine überlegene Methode zur Herstellung kleiner Serien von hochpräzisen, serienreifen Teilen. Seine Hauptvorteile gegenüber Verfahren wie der CNC-Bearbeitung oder dem Spritzguss liegen in der Fähigkeit, komplexe Geometrien mit außergewöhnlicher Oberflächendetailtreue zu reproduzieren, und das zu einem Bruchteil der Kosten und Zeit, die für die Herstellung von Hartwerkzeugen erforderlich wären. Dies macht es zu einer idealen Lösung für funktionale Prototypen, Marketingmuster und Kleinserien.

Obwohl viele Verfahren ein Teil herstellen können, besteht die Herausforderung oft darin, Qualität, Geschwindigkeit und Kosten für geringe Stückzahlen in Einklang zu bringen. Das Vakuumgießen löst dieses Problem, indem es kostengünstige Silikonformen verwendet, um Teile herzustellen, die wie die Endprodukte aussehen und sich auch so anfühlen, und damit die Lücke zwischen Einzelstück-3D-Drucken und der Massenproduktion im Spritzguss schließt.

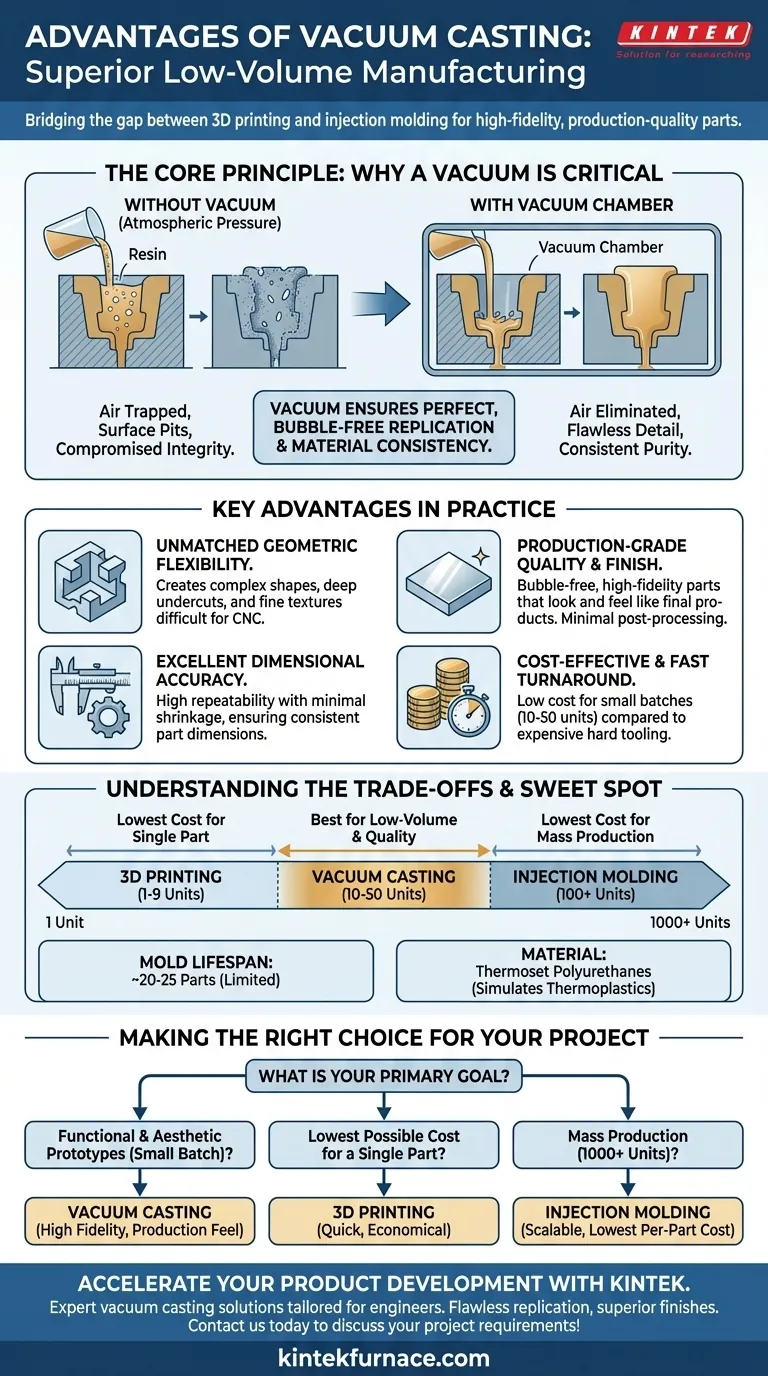

Das Kernprinzip: Warum ein Vakuum entscheidend ist

Das „Vakuum“ beim Vakuumgießen ist nicht nur ein Name; es ist der Schlüssel zur hohen Qualität des Prozesses. Der gesamte Gießvorgang findet in einer Vakuumkammer statt, was das Ergebnis im Vergleich zum Gießen von Harz unter normalen atmosphärischen Bedingungen grundlegend verändert.

Beseitigung von Luft für makellose Details

Beim Eingießen von flüssigem Harz in eine Form können winzige Luftblasen in Ecken, auf texturierten Oberflächen oder innerhalb des Materials selbst eingeschlossen werden. Diese Blasen führen zu Oberflächenporen und inneren Hohlräumen, was sowohl die ästhetische Oberfläche als auch die strukturelle Integrität des Teils beeinträchtigt.

Indem die Silikonform und das Harz in eine Vakuumkammer gebracht werden, wird die gesamte Luft entfernt, bevor das Harz eingeführt wird. Dies stellt sicher, dass das Polyurethanharz in jede einzelne Spalte und jedes Detail der Formhöhle fließt, was zu einer perfekten, blasenfreien Replikation des Urmusters führt.

Gewährleistung der Materialreinheit und -konsistenz

Die kontrollierte Umgebung einer Vakuumkammer verhindert auch Kontamination. Sie eliminiert das Risiko, dass Staub oder Feuchtigkeit aus der Luft die chemische Reaktion des aushärtenden Harzes beeinträchtigen.

Dies garantiert ein sauberes, reines Aushärten, was zu konsistenten Materialeigenschaften und einer vorhersagbaren Leistung bei jedem Teil einer Charge führt. Die resultierenden Komponenten sind stabil, weisen eine einheitliche Dichte und eine hochwertige Oberflächengüte auf, die oft keine Nachbearbeitung erfordert.

Wesentliche Vorteile in der Praxis

Die Prinzipien einer Vakuumumgebung führen zu spürbaren Vorteilen für Ingenieure und Produktdesigner.

Unübertroffene geometrische Flexibilität

Das Vakuumgießen ist bekannt für seine Fähigkeit, Teile mit hochkomplexen Geometrien, tiefen Hinterschneidungen und feinen Oberflächentexturen herzustellen. Die Erstellung dieser Merkmale durch CNC-Bearbeitung wäre extrem schwierig und zeitaufwändig, während die Werkzeuge für den Spritzguss unerschwinglich teuer wären.

Serienreife Qualität und Oberfläche

Teile, die mittels Vakuumgießen hergestellt werden, weisen ein Aussehen und Gefühl auf, das von spritzgegossenen Produkten kaum zu unterscheiden ist. Der Prozess unterstützt eine breite Palette von Polyurethanharzen, die die Eigenschaften von Produktionskunststoffen nachahmen können, von starren und klaren ABS-ähnlichen Materialien bis hin zu flexiblen, gummiartigen Elastomeren.

Ausgezeichnete Maßhaltigkeit

Der Prozess ist hochgradig wiederholbar und liefert von Teil zu Teil eine ausgezeichnete Maßhaltigkeit. Da das Polyurethanharz bei niedrigem Druck und niedriger Temperatur aushärtet, kommt es zu minimalem Schrumpfen oder Verziehen, einem häufigen Problem bei anderen thermisch basierten Prozessen. Diese Genauigkeit wird erreicht, ohne dass sekundäre Nachbearbeitungsschritte erforderlich sind.

Verständnis der Kompromisse

Obwohl das Vakuumgießen leistungsstark ist, ist es nicht die richtige Wahl für jede Situation. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Kosten-pro-Teil-Gleichung

Das Vakuumgießen ist am kosteneffizientesten für Kleinserien, typischerweise zwischen 10 und 50 Stück. Für ein einzelnes Einzelteil ist der 3D-Druck oft günstiger. Für die Hochvolumenproduktion (Hunderte oder Tausende von Einheiten) werden die Stückkosten beim Spritzguss weitaus niedriger, was die anfängliche hohe Investition in Werkzeuge rechtfertigt.

Lebensdauer der Silikonform

Die weichen Silikonformen, die beim Vakuumgießen verwendet werden, sind kostengünstig herzustellen, haben aber eine begrenzte Lebensdauer. Sie beginnen nach der Herstellung von etwa 20 bis 25 Teilen aufgrund thermischer und chemischer Einflüsse zu verschleißen. Dies ist der Hauptfaktor, der das Vakuumgießen für die Massenproduktion ungeeignet macht.

Materialbeschränkungen

Obwohl die Auswahl an Polyurethanharzen breit ist, handelt es sich letztendlich um duroplastische Materialien, die thermoplastische Kunststoffe simulieren. Wenn Ihre Anwendung strikt die exakten mechanischen oder thermischen Eigenschaften eines bestimmten technischen Thermoplasts (wie Polycarbonat oder Nylon) erfordert, müssen Sie möglicherweise ein anderes Verfahren verwenden.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von Ihren spezifischen Zielen in Bezug auf Qualität, Menge und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf funktionalen und ästhetischen Prototypen liegt: Das Vakuumgießen ist wahrscheinlich Ihre beste Wahl, um eine kleine Charge von Teilen herzustellen, die wie das Endprodukt aussehen und sich so anfühlen.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Kosten für ein Einzelteil liegt: Ein 3D-Druck (wie FDM oder SLA) ist für ein Einzelstück zur Designvalidierung oft wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (1000+ Einheiten) liegt: Sie müssen in Hartwerkzeuge für ein Verfahren wie das Spritzgießen investieren, um die niedrigsten Stückkosten in der Skalierung zu erzielen.

Wenn Sie verstehen, wo das Vakuumgießen in der Fertigungslandschaft angesiedelt ist, können Sie selbstbewusst den richtigen Prozess auswählen, um Ihr Design zum Leben zu erwecken.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geometrische Flexibilität | Hervorragend geeignet für komplexe Formen, tiefe Hinterschneidungen und feine Texturen, die mit CNC-Bearbeitung schwer zu erreichen sind. |

| Oberflächenqualität | Erzeugt blasenfreie Teile mit hoher Detailtreue und ausgezeichneter Oberfläche, oft ohne Nachbearbeitung. |

| Kosteneffizienz | Niedrige Kosten für Kleinserien (10-50 Stück) im Vergleich zu teuren Hartwerkzeugen beim Spritzguss. |

| Geschwindigkeit | Schnellere Durchlaufzeiten für Prototypen und Kleinserien im Vergleich zu traditionellen Methoden. |

| Materialvielfalt | Verwendet Polyurethanharze, um verschiedene Kunststoffe nachzuahmen, von starren bis hin zu flexiblen Eigenschaften. |

| Maßhaltigkeit | Hohe Wiederholbarkeit bei minimalem Schrumpf, was konsistente Teileabmessungen gewährleistet. |

Benötigen Sie hochwertige Prototypen oder Teile in geringer Stückzahl? KINTEK nutzt außergewöhnliche F&E-Fähigkeiten und die interne Fertigung, um fortschrittliche Vakuumgusslösungen anzubieten, die auf Ingenieure und Produktentwickler zugeschnitten sind. Unsere Expertise gewährleistet eine fehlerfreie Replikation komplexer Geometrien mit überlegenen Oberflächengüten und hilft Ihnen, die Produktentwicklung effizient zu beschleunigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Dienstleistungen Ihre einzigartigen Projektanforderungen erfüllen und effizient ergebnisproduktionsreife Resultate liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung