Kurz gesagt, Vakuum-Induktionsschmelzöfen (VIM) sind in Branchen mit hohen Anforderungen wie der Luft- und Raumfahrt, der Energie-, Medizin- und Elektronikindustrie unverzichtbar. Ihr Einsatz konzentriert sich auf Anwendungen, bei denen Materialreinheit und Leistung absolut entscheidend sind, wie die Herstellung von Superlegierungen für Flugzeugtriebwerkskomponenten, die Produktion hochreiner Metalle für medizinische Implantate und die Herstellung spezialisierter Materialien für Halbleiter.

Der Kernwert eines VIM-Ofens liegt nicht nur im Schmelzen von Metall; es geht darum, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen. Durch das Entfernen von Luft und anderen Gasen ermöglicht der Vakuumprozess die Herstellung außergewöhnlich reiner, fester und zuverlässiger Materialien, die mit herkömmlichen Schmelztechniken unmöglich zu erzeugen wären.

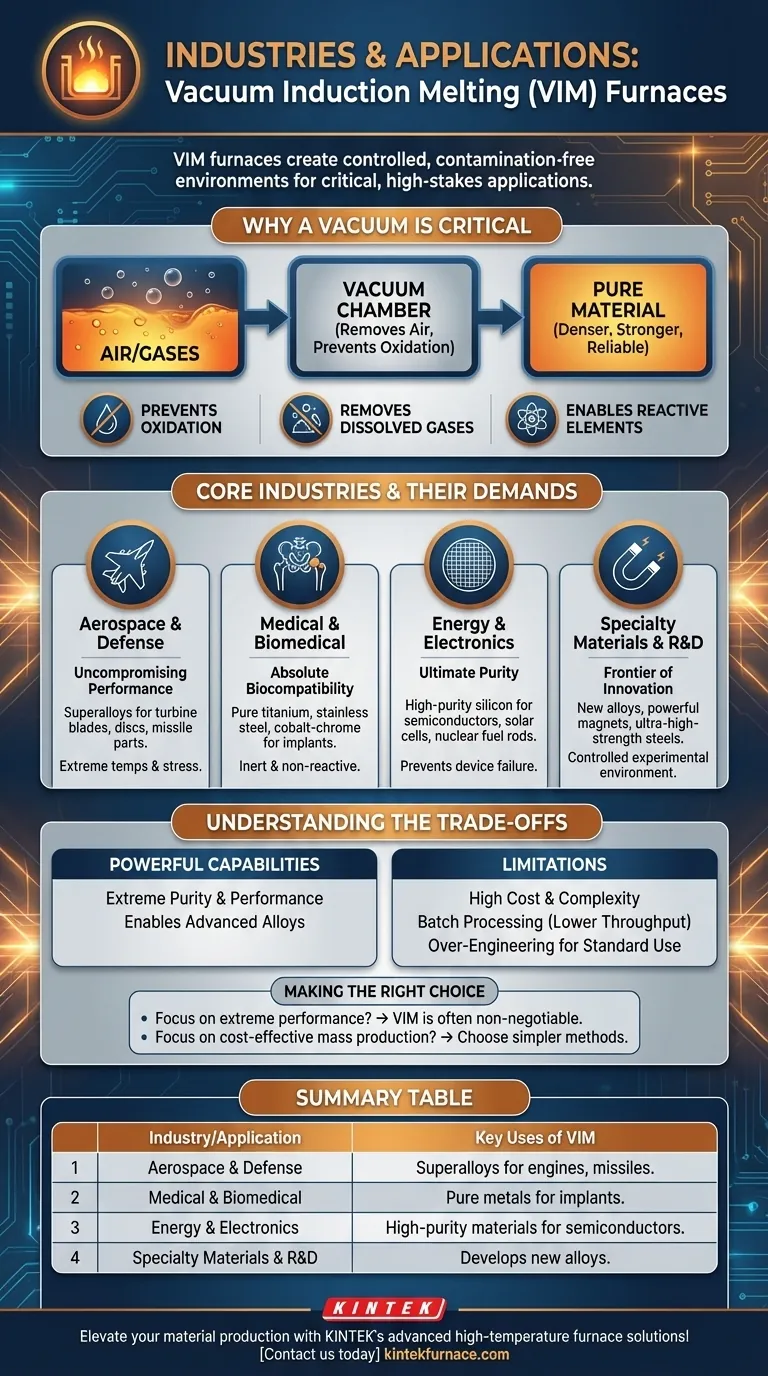

Warum ein Vakuum der kritische Faktor ist

Die Entscheidung für den Einsatz eines VIM-Ofens wird durch die Notwendigkeit bestimmt, die Chemie eines Materials mit extremer Präzision zu kontrollieren. Die Vakuumumgebung ist der Schlüssel dazu.

Verhinderung von Oxidation und Kontamination

Bei den zum Schmelzen erforderlichen hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und Stickstoff in der Atmosphäre. Diese Reaktion, Oxidation genannt, führt zu Verunreinigungen, die die Festigkeit, Duktilität und die Gesamtleistung des Materials beeinträchtigen.

Ein VIM-Ofen entfernt die Luft, eliminiert diese Bedrohung und stellt sicher, dass das Endprodukt chemisch rein und frei von Oxideinschlüssen ist.

Entfernung gelöster Gase

Geschmolzenes Metall kann gelöste Gase wie Sauerstoff, Wasserstoff und Stickstoff enthalten. Wenn das Metall abkühlt und erstarrt, können diese Gase eingeschlossen werden und mikroskopisch kleine Poren und Hohlräume bilden.

Diese innere Porosität wirkt als struktureller Defekt und schwächt das Material erheblich. Das Vakuum zieht diese gelösten Gase aktiv aus dem Schmelzbad und führt zu einem dichteren, robusteren Endgussteil.

Ermöglichung der Verwendung reaktiver Elemente

Viele fortschrittliche Superlegierungen setzen auf reaktive Elemente wie Titan, Aluminium und Niob, um ihre außergewöhnliche Hochtemperaturfestigkeit zu erreichen.

Beim Schmelzen in Gegenwart von Luft würden diese wertvollen Elemente einfach verbrennen und als Oxidschlacke verloren gehen. Das Vakuum schützt sie und stellt sicher, dass sie in der Legierung verbleiben, um ihre beabsichtigten Eigenschaften zu liefern.

Kernindustrien und ihre Anforderungen

Die einzigartigen Fähigkeiten von VIM-Öfen machen sie unerlässlich für Branchen, in denen Materialversagen keine Option ist.

Luft- und Raumfahrt und Verteidigung: Kompromisslose Leistung

Dies ist der größte Anwender der VIM-Technologie. Sie wird zur Herstellung der Nickel- und Kobalt-basierten Superlegierungen verwendet, die für Turbinenschaufeln, Scheiben und andere Komponenten von Strahltriebwerken benötigt werden, die extremen Temperaturen und Belastungen standhalten müssen.

Anwendungen umfassen Flugzeugteile, Raketen- und Flugkörperkomponenten sowie Satellitensysteme, bei denen das Verhältnis von Festigkeit zu Gewicht und Zuverlässigkeit von größter Bedeutung sind.

Medizin und Biomedizin: Absolute Biokompatibilität

Der menschliche Körper reagiert sehr empfindlich auf Verunreinigungen. VIM wird zur Herstellung extrem reiner Titan-, Edelstähle und Kobalt-Chrom-Legierungen für medizinische Implantate wie Hüftgelenke, Zahnimplantate und Herzschrittmacher verwendet.

Der Prozess stellt sicher, dass das Endmaterial inert, nicht reaktiv und frei von Verunreinigungen ist, die eine unerwünschte Reaktion bei einem Patienten hervorrufen könnten.

Energie und Elektronik: Ultimative Reinheit

In der Nuklearindustrie wird VIM zur Herstellung von Materialien für Brennstäbe verwendet. In der Elektronik und Stromerzeugung ist es unerlässlich für die Produktion von hochreinem Silizium für Halbleiter und spezialisierten Legierungen für Solarzellen.

Bei diesen Anwendungen können selbst kleinste Verunreinigungen die elektrischen Eigenschaften drastisch verändern und zu Geräteversagen führen, was VIM zu einer Notwendigkeit macht.

Spezialwerkstoffe und F&E: Die Grenze der Innovation

VIM-Öfen sind ein Eckpfeiler der Materialwissenschaft. Sie werden zur Entwicklung neuer Hochtemperaturlegierungen, zur Herstellung leistungsstarker Dauermagnetmaterialien und zur Veredelung ultrahochfester Stähle eingesetzt.

Forscher nutzen VIM, um mit neuen Legierungszusammensetzungen in einer perfekt kontrollierten Umgebung zu experimentieren und die Grenzen der Materialleistung zu verschieben.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die VIM-Technologie nicht die Lösung für jede Schmelzanwendung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe Kosten und Komplexität

VIM-Öfen sind in Anschaffung, Betrieb und Wartung deutlich teurer als Standard-Luftschmelzöfen. Der Bedarf an robusten Vakuumpumpen, ausgeklügelten Steuerungen und längeren Verarbeitungszeiten erhöht die Gesamtkosten pro Teil.

Batch-Verarbeitung und Durchsatz

Die meisten VIM-Vorgänge sind Batch-Prozesse, bei denen jeweils eine bestimmte Menge Metall geschmolzen wird. Dies ist weniger geeignet für die hochvolumige, kontinuierliche Produktion im Vergleich zu anderen Schmelzmethoden, was den Durchsatz potenziell einschränkt.

Over-Engineering für Standardanwendungen

Für viele gängige Anwendungen, wie Baustahl oder Standardgussteile, ist die außergewöhnliche Reinheit, die VIM bietet, unnötig. Die zusätzlichen Kosten bieten keinen funktionalen Nutzen, was einfachere, wirtschaftlichere Schmelztechniken zur logischen Wahl macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Schmelzprozesses hängt vollständig von den Leistungsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Zuverlässigkeit liegt (Luft- und Raumfahrt, Verteidigung, Medizin): VIM ist oft unverzichtbar für die Herstellung der erforderlichen Superlegierungen und reinen Metalle, die rauen Umgebungen standhalten können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner elektronischer oder magnetischer Materialien liegt: VIM ist das wesentliche Werkzeug, um die chemischen Verunreinigungen zu eliminieren, die sonst kritische elektrische und magnetische Eigenschaften beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Standardlegierungen liegt: Einfachere und schnellere Luftschmelz- oder Argon-Sauerstoff-Entkohlungsverfahren (AOD) sind fast immer die geeignetere und wirtschaftlichere Wahl.

Letztendlich ist das Vakuum-Induktionsschmelzen die definitive Lösung für Anwendungen, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Industrie/Anwendung | Hauptanwendungen von VIM-Öfen |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Produziert Superlegierungen für Strahltriebwerke, Raketen und Satelliten |

| Medizin & Biomedizin | Erzeugt reine Metalle für Implantate wie Hüftgelenke und Herzschrittmacher |

| Energie & Elektronik | Stellt hochreines Silizium für Halbleiter und nukleare Materialien her |

| Spezialwerkstoffe & F&E | Entwickelt neue Legierungen und hochfeste Materialien in kontrollierten Umgebungen |

Verbessern Sie Ihre Materialproduktion mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Vakuum- & Atmosphärenöfen, CVD/PECVD-Systeme und mehr. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, um überragende Reinheit und Leistung in kritischen Anwendungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre branchenspezifischen Herausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz