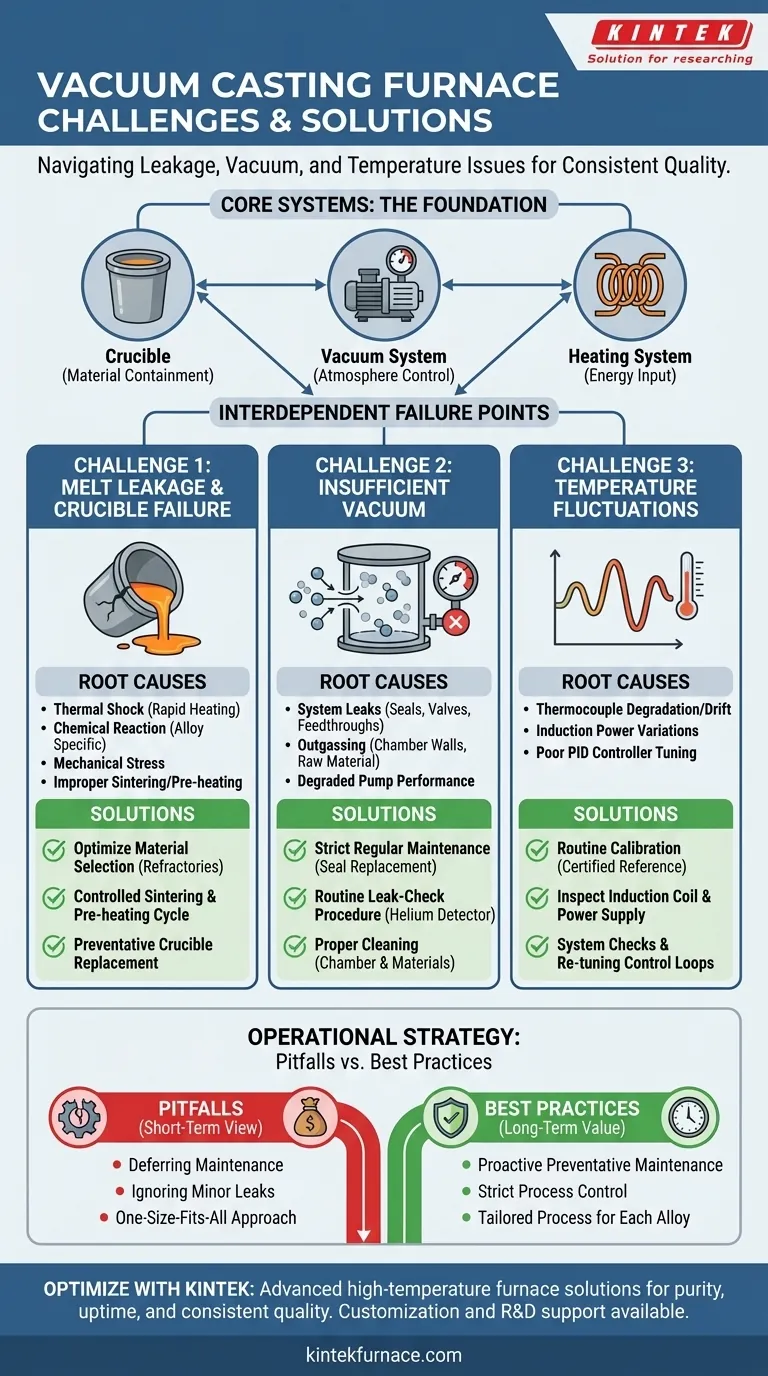

Beim Betrieb von Vakuumgießöfen sind die häufigsten Herausforderungen Schmelzaustritt, unzureichende Vakuumwerte und Temperaturschwankungen. Diese Probleme werden typischerweise durch eine Kombination aus Optimierung der Tiegelwahl und -vorbereitung, der Implementierung eines strengen Wartungsplans für Vakuumkomponenten und der routinemäßigen Kalibrierung von Temperaturregelsystemen gelöst.

Ein zuverlässiger Vakuumgießprozess bedeutet nicht, auf Ausfälle zu reagieren, sondern sie zu verhindern. Die Kernherausforderungen ergeben sich fast immer aus der allmählichen Degradation von drei kritischen Systemen: der Materialeinschließung (Tiegel), der Atmosphärenkontrolle (Vakuum) und der Energiezufuhr (Heizung).

Dekonstruktion der Kernsysteme und ihrer Ausfälle

Um den Betrieb eines Vakuumgießofens zu beherrschen, müssen Sie zunächst seine primären Komponenten und deren Zusammenspiel verstehen. Der Ofen ist ein System, bei dem ein Ausfall in einem Teil Auswirkungen auf andere hat.

Die Anatomie eines Vakuumofens

Zu den Schlüsselkomponenten gehören die Vakuumkammer, in der der Betrieb stattfindet, ein Heizsystem (typischerweise Induktion), ein Tiegel zur Aufnahme des geschmolzenen Metalls und das Vakuumsystem selbst (Pumpen und Manometer). Ein Steuerungssystem orchestriert das Heizen und Gießen.

Jede dieser Komponenten ist ein potenzieller Fehlerpunkt, der das Endprodukt beeinträchtigen kann.

Herausforderung 1: Schmelzaustritt und Tiegelversagen

Der Tiegel ist die erste Verteidigungslinie, und sein Versagen kann katastrophal sein, was zu Geräteschäden und erheblichen Ausfallzeiten führt.

Grundursachen: Ein Tiegel kann durch Thermoschock infolge schneller Erwärmung, chemische Reaktion mit der spezifischen zu schmelzenden Legierung oder einfache mechanische Belastung versagen. Der Sinterprozess zur Herstellung eines neuen Tiegels ist ebenfalls kritisch; wenn er unsachgemäß durchgeführt wird, bleibt der Tiegel porös und schwach.

Lösungen: Die Lösung besteht darin, die Auswahl des Tiegelmaterials für die spezifischen Legierungen, die Sie gießen, zu optimieren. Feuerfeste Materialien wie Graphit oder Keramik verhalten sich in Kontakt mit verschiedenen geschmolzenen Metallen unterschiedlich.

Ebenso wichtig ist ein kontrollierter Sinter- und Vorheizzyklus. Dieser Prozess brennt Bindemittel und Feuchtigkeit aus, härtet den Tiegel richtig und minimiert das Risiko eines Thermoschocks während des ersten Schmelzvorgangs.

Herausforderung 2: Unzureichendes Vakuum

Ein schlechtes Vakuum führt dazu, dass Verunreinigungen wie Sauerstoff und Stickstoff in die Schmelze gelangen, was zu Porosität und Einschlüssen im fertigen Gussteil führt.

Grundursachen: Die häufigste Ursache ist ein Leck im System, typischerweise durch verschlechterte Türdichtungen, Ventilsitze oder Durchführungen, die durch thermische Zyklen belastet wurden. Ein weiterer Faktor ist das Ausgasen, bei dem Gase von den Kammerwänden oder dem Rohmaterial selbst freigesetzt werden, wenn sie unter Vakuum erhitzt werden.

Lösungen: Ein strenger, regelmäßiger Wartungsplan ist unerlässlich. Dazu gehört die Inspektion und der Austausch von Dichtungen, bevor sie versagen.

Die Implementierung eines routinemäßigen Dichtheitsprüfverfahrens mit einem Helium-Leckdetektor kann kleine Lecks erkennen und beheben, bevor sie zu größeren Problemen werden. Schließlich minimiert eine ordnungsgemäße Reinigung der Kammer und der Rohmaterialien das Ausgasen.

Herausforderung 3: Temperaturschwankungen

Eine inkonsistente Schmelztemperatur wirkt sich direkt auf die Viskosität, die Erstarrungsgeschwindigkeit und die endgültige Kornstruktur des Materials aus, was zu einer inkonsistenten Produktqualität führt.

Grundursachen: Temperaturregelsysteme können mit der Zeit driften. Thermoelemente, die Sensoren, die die Temperatur messen, können sich verschlechtern und ungenaue Messwerte liefern. Das Induktionsheizsystem selbst kann Schwankungen in der Leistungsabgabe aufweisen, oder der PID-Regler ist möglicherweise schlecht auf die thermische Last abgestimmt.

Lösungen: Die routinemäßige Kalibrierung des Temperaturregelsystems gegen ein zertifiziertes Referenzinstrument ist unerlässlich. Dies stellt sicher, dass Ihr Sollwert Ihrer tatsächlichen Temperatur entspricht.

Regelmäßige Inspektion der Induktionsspule und der Stromversorgung kann Probleme präventiv erkennen. Systemprüfungen und, falls erforderlich, die Neuanpassung der Regelkreise stellen sicher, dass das System genau auf thermische Veränderungen reagiert.

Verständnis der betrieblichen Kompromisse

Der Betrieb eines Vakuumofens beinhaltet ein ständiges Gleichgewicht zwischen Kosten, Geschwindigkeit und Qualität. Das Ignorieren dieser Kompromisse führt oft zu genau den Problemen, die Sie zu lösen versuchen.

Falle: Priorisierung kurzfristiger Kosten vor der Betriebszeit

Die Verschiebung der Wartung von Vakuumpumpen oder die Verwendung eines "ausreichend guten" Tiegels, um sofortige Kosten zu sparen, ist eine falsche Wirtschaftlichkeit. Der eventuelle Ausfall – ein großer Schmelzaustritt oder eine Ausschusscharge von hochwertigen Teilen – kostet unweigerlich mehr an Ausfallzeiten und Materialverschwendung.

Falle: Ignorieren "geringfügiger" atmosphärischer Kontamination

Ein kleines Vakuumleck mag nicht kritisch erscheinen, aber selbst Spuren von Sauerstoff können Oxide in reaktiven Legierungen wie Titan oder Superlegierungen auf Nickelbasis erzeugen. Diese mikroskopischen Einschlüsse können die mechanischen Eigenschaften des Endteils beeinträchtigen und zu Ausfällen im Feld führen.

Falle: Der "Einheitsgröße passt allen"-Ansatz

Die Verwendung desselben Tiegelmaterials oder Heizprofils für verschiedene Legierungen ist ein häufiger Fehler. Jede Legierung hat ein einzigartiges chemisches und thermisches Verhalten, das einen maßgeschneiderten Prozess erfordert, um optimale, wiederholbare Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Priorisieren Sie die Vakuumdichtheit über alles andere, indem Sie in hochwertige Dichtungen und strenge Leckerkennungsprotokolle investieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Anlagenverfügbarkeit liegt: Implementieren Sie einen proaktiven, kalenderbasierten vorbeugenden Wartungsplan für alle mechanischen und elektrischen Systeme, indem Sie Komponenten austauschen, bevor sie versagen.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, wiederholbaren Gussqualität liegt: Setzen Sie eine strenge Prozesskontrolle durch routinemäßige Kalibrierung Ihrer Temperatur- und Vakuummesssysteme durch.

Letztendlich beruht die Beherrschung Ihres Vakuumofens darauf, ihn als ein integriertes System zu betrachten, bei dem proaktive Wartung und Prozessdisziplin von größter Bedeutung sind.

Zusammenfassungstabelle:

| Herausforderung | Grundursachen | Lösungen |

|---|---|---|

| Schmelzaustritt | Thermoschock, chemische Reaktionen, unsachgemäßes Sintern | Optimierung des Tiegelmaterials, kontrollierter Vorheizzyklus |

| Ungenügendes Vakuum | Systemlecks, Ausgasung | Regelmäßige Wartung, Dichtheitsprüfungen, ordnungsgemäße Reinigung |

| Temperaturschwankungen | Degradation des Thermoelements, Leistungsschwankungen | Routinemäßige Kalibrierung, Inspektion der Induktionssysteme |

Haben Sie Probleme mit Vakuumgießöfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so Reinheit, Verfügbarkeit und gleichbleibende Qualität zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Abläufe zu optimieren und kostspielige Ausfallzeiten zu vermeiden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit