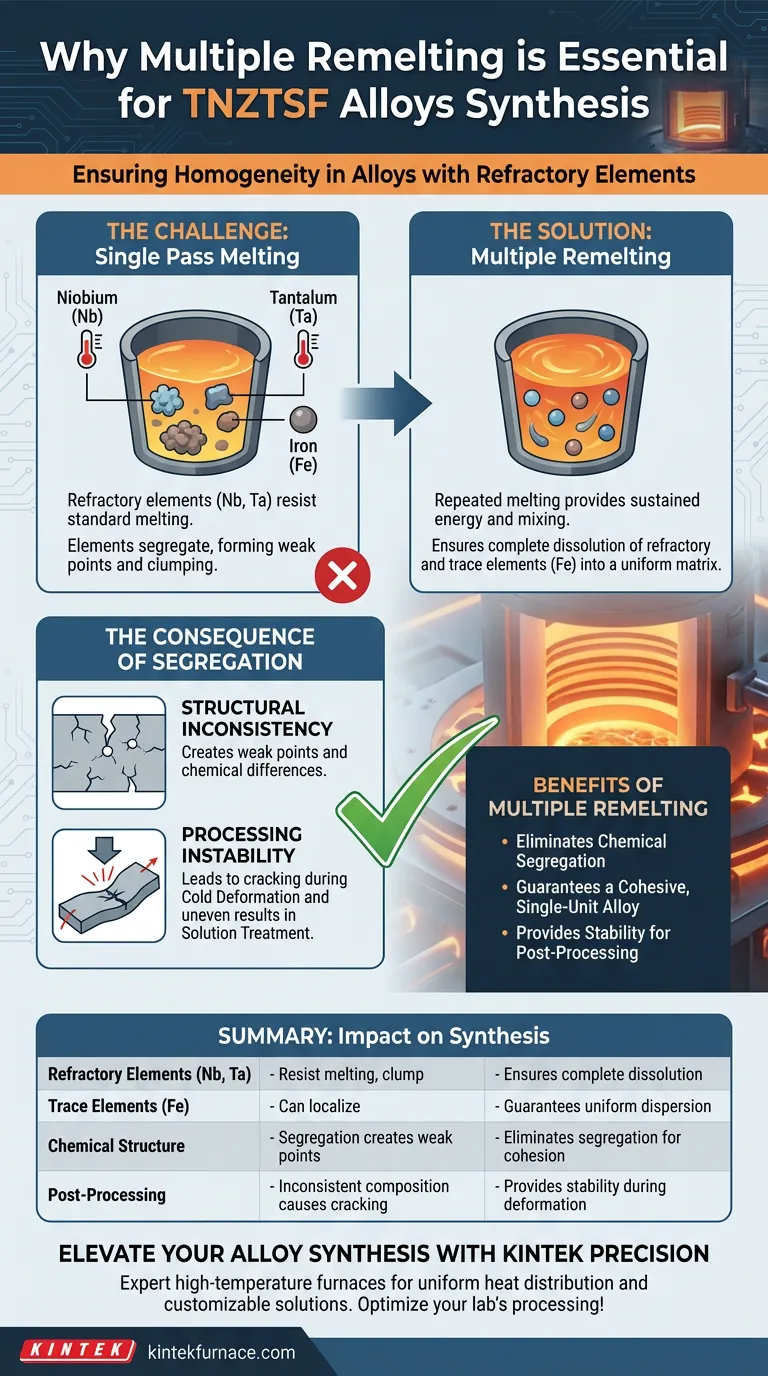

Mehrere Umschmelzzyklen sind unerlässlich, um die notwendige chemische Homogenität in TNZTSF-Legierungen zu erreichen. Da diese Legierungen hochschmelzende Elemente mit hohen Schmelzpunkten, insbesondere Niob (Nb) und Tantal (Ta), enthalten, reicht ein einziger Schmelzvorgang nicht aus, um sie gleichmäßig zu verteilen. Wiederholtes Schmelzen stellt sicher, dass diese schweren Komponenten zusammen mit Spurenelementen wie Eisen (Fe) gründlich vermischt werden, um chemische Segregation zu vermeiden.

Hochschmelzende Elemente widerstehen dem Standard-Schmelzen; ohne mehrere Zyklen verklumpen sie und beeinträchtigen die Integrität der Legierung. Das Umschmelzen ist der primäre Mechanismus, um eine gleichmäßige chemische Struktur zu gewährleisten, die während der späteren Verarbeitung stabil bleibt.

Die Herausforderung von hochschmelzenden Elementen

Überwindung hoher Schmelzpunkte

Niob (Nb) und Tantal (Ta) sind hochschmelzende Metalle, die für ihre außergewöhnliche Hitzebeständigkeit bekannt sind.

Da sie deutlich höhere Schmelzpunkte als andere Legierungsbestandteile haben, lösen sie sich nicht leicht auf.

Mehrfaches Umschmelzen liefert die anhaltende Energie und Mischung, die erforderlich ist, um diese hartnäckigen Elemente vollständig in die Legierungsmatrix zu integrieren.

Verteilung von Spurenelementen

Der Syntheseprozess muss auch Spurenelemente wie Eisen (Fe) berücksichtigen.

Obwohl weniger beständig als hochschmelzende Metalle, besteht immer noch das Risiko, dass sich diese Elemente im Material lokalisieren.

Das Umschmelzen stellt sicher, dass diese Spurenkomponenten gleichmäßig verteilt werden, anstatt sich in bestimmten Taschen zu konzentrieren.

Die Folge von Segregation

Verhinderung von struktureller Inkonsistenz

Chemische Segregation tritt auf, wenn sich Elemente trennen oder verklumpen, anstatt eine feste Lösung zu bilden.

In TNZTSF-Legierungen schafft Segregation Schwachstellen, an denen die chemische Zusammensetzung vom Rest des Materials abweicht.

Die Beseitigung dieser Segregation durch Umschmelzen ist der einzige Weg, um zu gewährleisten, dass die Legierung als eine einzige, kohäsive Einheit fungiert.

Gewährleistung der Verarbeitungsstabilität

Die Vorteile der Homogenität gehen über die anfängliche Synthese hinaus.

Eine gleichmäßige chemische Struktur ist eine Voraussetzung für eine stabile Leistung während der nachfolgenden Fertigungsschritte.

Insbesondere stellt sie sicher, dass sich das Material während der Kaltumformung und der Lösungsbehandlungsphasen vorhersehbar verhält.

Verständnis der Risiken

Auswirkungen auf die Kaltumformung

Wenn chemische Segregation vorhanden ist, verformt sich die Legierung unter Belastung nicht kontinuierlich.

Inkonsistente Bereiche, die durch ungelöstes Niob oder Tantal verursacht werden, können zu Spannungskonzentrationen führen.

Dies führt oft zu unerwarteten Ausfällen oder Rissen während des Kaltumformungsprozesses.

Probleme bei der Lösungsbehandlung

Die Lösungsbehandlung beruht auf einer gleichmäßigen Ausgangsmikrostruktur, um wirksam zu sein.

Wenn die Elemente nicht gleichmäßig verteilt sind, führt die Wärmebehandlung zu ungleichmäßigen Ergebnissen in der gesamten Legierung.

Diese mangelnde Gleichmäßigkeit beeinträchtigt die endgültigen mechanischen Eigenschaften des Materials.

Gewährleistung der Materialintegrität

Um eine Hochleistungs-TNZTSF-Legierung zu erhalten, muss die anfängliche Synthese die vollständige chemische Integration priorisieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Priorisieren Sie mehrere Umschmelzzyklen, um Schwachstellen zu beseitigen, die durch die Segregation von Niob und Tantal verursacht werden.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: Stellen Sie sicher, dass die Legierung vollständig homogenisiert ist, um Materialversagen während der Kaltumformung und Wärmebehandlung zu vermeiden.

Ein rigoroser Ansatz beim anfänglichen Schmelzen schafft die Grundlage für ein zuverlässiges, fehlerfreies Material.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die TNZTSF-Synthese | Vorteil des mehrfachen Umschmelzens |

|---|---|---|

| Hochschmelzende Elemente | Nb und Ta widerstehen dem Schmelzen und neigen zum Verklumpen | Gewährleistet vollständige Auflösung in der Legierungsmatrix |

| Spurenelemente | Eisen (Fe) kann sich in bestimmten Taschen lokalisieren | Garantiert gleichmäßige Dispersion im gesamten Material |

| Chemische Struktur | Segregation schafft strukturelle Schwachpunkte | Beseitigt Segregation für eine kohäsive, einheitliche Legierung |

| Nachbearbeitung | Inkonsistente Zusammensetzung verursacht Risse | Bietet Stabilität während der Kaltumformung und Wärmebehandlung |

Verbessern Sie Ihre Legierungssynthese mit KINTEK Precision

Lassen Sie nicht zu, dass chemische Segregation Ihre Materialintegrität beeinträchtigt. Um die perfekte Homogenität in TNZTSF-Legierungen zu erreichen, ist die richtige Hochtemperaturumgebung erforderlich. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, CVD-, Muffel- und kundenspezifischen Hochtemperaturöfen für Labore, die für die anspruchsvollen Anforderungen von hochschmelzenden Elementen wie Niob und Tantal ausgelegt sind.

Unser Wert für Sie:

- Gleichmäßige Wärmeverteilung: Entscheidend für die Beseitigung von Schwachstellen in komplexen Legierungen.

- Kundenspezifische Lösungen: Maßgeschneiderte Systeme zur Erfüllung Ihrer spezifischen Schmelz- und Syntheseanforderungen.

- Kompetente Ingenieurtechnik: Hochleistungsgeräte, die Stabilität während der nachfolgenden Kaltumformung gewährleisten.

Kontaktieren Sie KINTEK noch heute, um die Hochtemperaturverarbeitung Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum verbessert die Erhöhung der Segmentanzahl eines Kaltkryobots die Energieeffizienz? Maximieren Sie Ihr Schmelzpotenzial

- Was sind einige gängige Anwendungen für das Erhitzen mit Induktionsöfen? Erreichen Sie schnelle, präzise und saubere thermische Prozesse

- Wie funktioniert ein Vakuuminduktionsofen bei der Simulation der Silizium-Mangan-Deoxidation? Erzielen Sie hochreine Ergebnisse

- Wie stellt ein Vakuumlichtbogen-Schmelzofen die Zusammensetzungsuniformität von Ti–Mo–Fe-Legierungsin- goten sicher? Meistergleichmäßigkeit

- Wie beeinflusst die Wechselstromfrequenz die Induktionserwärmung? Beherrschen Sie die Wärmetiefe für jede Anwendung

- Warum wird ein Quarzrohr als Reaktorkörper in der Induktionserwärmung bevorzugt? Maximierung von Effizienz und Energiefokus

- Welche Maximaltemperatur kann ein Vakuum-Induktionsschmelzofen erreichen? Erreicht 2600°C für das Schmelzen von reinem Metall

- Was sind die Vorteile der Verwendung eines Vakuuminduktionsschmelzofens? Erreichen Sie unübertroffene Reinheit und Kontrolle