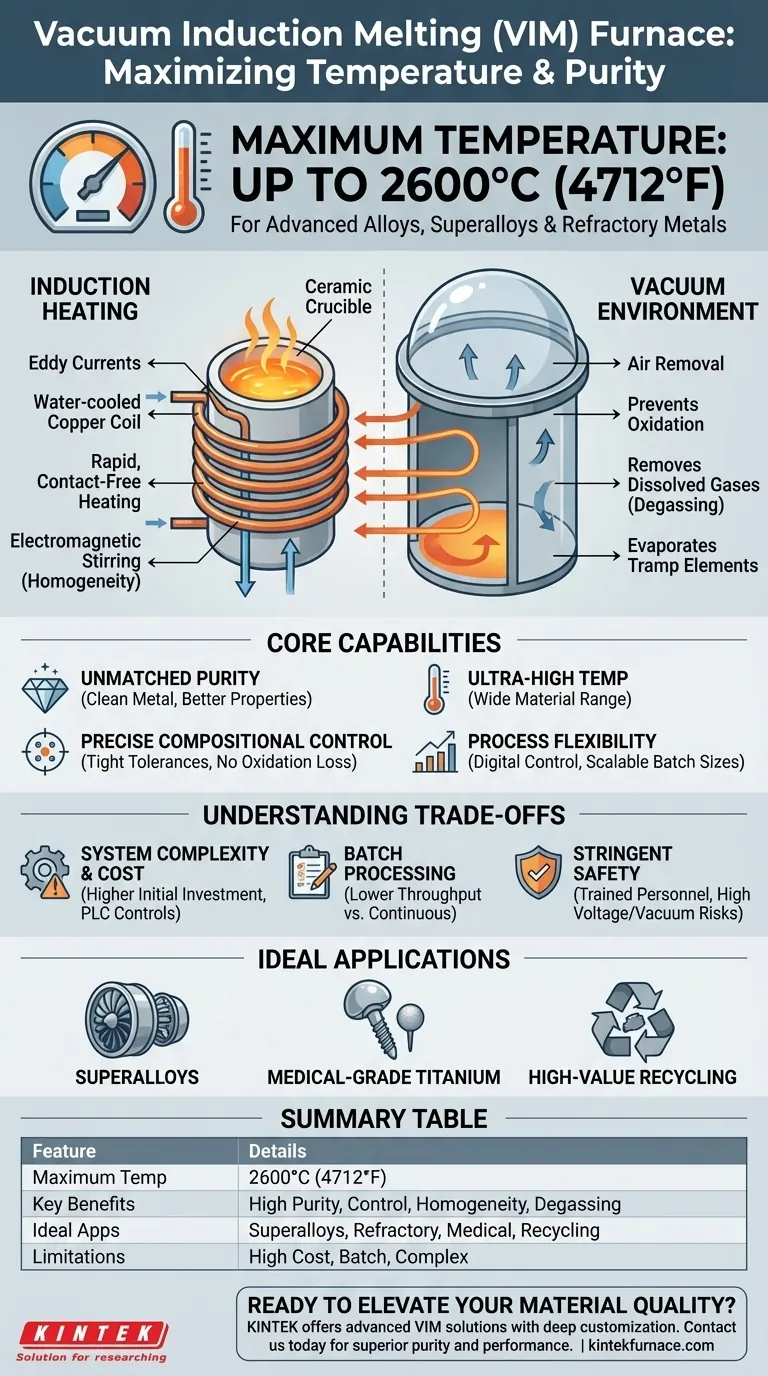

Kurz gesagt, ein Vakuum-Induktionsschmelzofen (VIM) kann Temperaturen von bis zu 2600°C (4712°F) erreichen. Diese Fähigkeit ermöglicht es ihm, nicht nur Standardstähle und Legierungen zu schmelzen, sondern auch hochanspruchsvolle Superlegierungen und hochschmelzende Metalle, die in den fortschrittlichsten Industrien verwendet werden. Die Extremtemperatur ist jedoch nur ein Teil seiner Funktion; sein wahrer Wert liegt in der Schaffung einer außergewöhnlich reinen und kontrollierten Schmelzumgebung.

Der Hauptzweck eines VIM-Ofens ist nicht nur das Schmelzen von Metall, sondern dessen Raffination. Durch die Kombination von Hochfrequenz-Induktionswärme mit einer Hochvakuumumgebung werden Legierungen mit einem Reinheitsgrad, einer Zusammensetzungsgenauigkeit und Homogenität hergestellt, die mit herkömmlichen Luftschmelztechniken unerreichbar sind.

Wie VIM Reinheit und Leistung liefert

Ein VIM-Ofen ist ein hochkomplexes System, das entwickelt wurde, um die beiden größten Herausforderungen in der Hochleistungsmetallurgie zu lösen: Kontamination und Inkonsistenz. Dies wird durch die Integration eines Vakuums und einer einzigartigen Heizmethode erreicht.

Das Prinzip der Induktionserwärmung

Der Ofen verwendet eine wassergekühlte Kupferspule, um ein starkes, hochfrequentes elektromagnetisches Feld zu erzeugen. Dieses Feld durchdringt den Keramiktiegel und induziert starke elektrische Wirbelströme direkt im Metallcharge selbst.

Der natürliche elektrische Widerstand des Metalls bewirkt, dass es sich schnell und effizient von innen heraus erwärmt. Dieser Prozess ist sauber, kontaktlos und bietet den zusätzlichen Vorteil der elektromagnetischen Rührung, die das geschmolzene Bad natürlich mischt, um ein perfekt homogenes Endprodukt zu gewährleisten.

Die kritische Rolle des Vakuums

Vor und während des Schmelzens entfernt ein leistungsstarkes Vakuumsystem die Luft aus der Ofenkammer. Dies ist für den VIM-Prozess aus mehreren wichtigen Gründen von grundlegender Bedeutung.

Erstens verhindert es Oxidation. Ohne Sauerstoff und Stickstoff besteht keine Möglichkeit für die Bildung unerwünschter Oxid- und Nitrideinschlüsse, die häufige Ursachen für Defekte in fertigen Teilen sind.

Zweitens entfernt das Vakuum aktiv gelöste Gase wie Wasserstoff aus dem geschmolzenen Metall. Dieser "Entgasungseffekt" ist entscheidend, um Porosität und Versprödung zu verhindern, insbesondere bei Materialien für Luft- und Raumfahrt- sowie medizinische Anwendungen.

Schließlich ermöglicht die kontrollierte Niederdruckumgebung die Verdampfung unerwünschter Begleitelemente mit hohem Dampfdruck, wodurch die Legierung weiter gereinigt wird.

Kernfähigkeiten eines VIM-Systems

Die Kombination dieser Prinzipien verleiht dem VIM-Ofen eine einzigartige Reihe von Fähigkeiten, die ihn für die Herstellung fortschrittlicher Materialien unverzichtbar machen.

Ultrahohe Temperaturfähigkeit

Die Fähigkeit, 2600°C zu erreichen, bedeutet, dass VIM-Öfen eine Vielzahl von Materialien verarbeiten können, von Nickel- und Kobalt-basierten Superlegierungen bis hin zu Titan und sogar einigen hochschmelzenden Metallen.

Unübertroffene Reinheit und Sauberkeit

Durch die Eliminierung atmosphärischer Kontamination und die aktive Entfernung von Verunreinigungen produziert VIM einige der "saubersten" verfügbaren Metalle. Dies führt zu Materialien mit überlegenen mechanischen Eigenschaften, wie einer verbesserten Ermüdungslebensdauer und Bruchzähigkeit.

Präzise Zusammensetzungskontrolle

Die abgedichtete, kontrollierte Umgebung stellt sicher, dass teure und hochreaktive Legierungselemente (wie Aluminium und Titan in Superlegierungen) nicht durch Oxidation verloren gehen. Dies ermöglicht es Metallurgen, unglaublich enge Zusammensetzungstoleranzen zu erreichen und genau die Chemie zu treffen, die für ein spezifisches Leistungsprofil erforderlich ist.

Prozessflexibilität

Moderne VIM-Systeme bieten eine präzise digitale Kontrolle über Temperatur, Vakuumniveau und Leistungsaufnahme. Sie sind auch hinsichtlich der Chargengröße flexibel, wodurch sie sich für alles eignen, von der Kleinserienforschung und -entwicklung bis zur industriellen Produktion im großen Maßstab.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein VIM-Ofen ein Spezialwerkzeug mit spezifischen Überlegungen. Er ist nicht die richtige Wahl für jede Schmelzanwendung.

Systemkomplexität und Kosten

Die Notwendigkeit eines robusten Vakuumsystems, einer Mittelfrequenzstromversorgung und ausgeklügelter SPS-Steuerungen macht einen VIM-Ofen deutlich komplexer und teurer als ein Standard-Luftschmelz-Induktionsofen oder ein Elektrolichtbogenofen.

Chargenverarbeitungseinschränkungen

VIM ist von Natur aus ein Chargenprozess. Der Zyklus des Beladens, Evakuierens der Kammer, Schmelzens, Raffinierens und Gießens nimmt Zeit in Anspruch. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen oder halbkontinuierlichen Schmelzverfahren, die für große Mengen von Handelsmetallen verwendet werden.

Strenge Sicherheitsprotokolle

Der Betrieb von Geräten, die Hochspannung, extreme Temperaturen, Wasserkühlung und Vakuumsysteme umfassen, erfordert hochqualifiziertes Personal. Strenge Sicherheitsprotokolle sind unerlässlich, um Unfälle mit Flüssigkeiten in der Nähe des Ofens oder unsachgemäßen Umgang mit Prozessgasen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Schmelztechnologie hängt vollständig von der erforderlichen Qualität des Endprodukts und Ihren operativen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung modernster Superlegierungen oder medizinischer Titangrade liegt: Der VIM-Ofen ist der Industriestandard, da Reinheit und Zusammensetzungskontrolle nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung von Stählen der Standardgüte liegt: Ein VIM-Ofen ist wahrscheinlich überdimensioniert; ein kostengünstigerer Elektrolichtbogenofen oder ein Standard-Luftschmelz-Induktionsofen wäre angebrachter.

- Wenn Ihr Hauptaugenmerk auf dem Recycling von hochwertigem Schrott zu einer gereinigten, wiederverwendbaren Form liegt: Ein VIM-Ofen ist eine ausgezeichnete Wahl, da er gasförmige und flüchtige Verunreinigungen während des Umschmelzprozesses effektiv entfernen kann.

Letztendlich ist die Wahl eines VIM-Ofens eine Entscheidung, die Materialqualität und Leistung über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Maximale Temperatur | Bis zu 2600°C (4712°F) |

| Hauptvorteile | Hohe Reinheit, präzise Kontrolle, Homogenität, Entgasung |

| Ideale Anwendungen | Superlegierungen, hochschmelzende Metalle, medizinischer Titan, Recycling |

| Einschränkungen | Hohe Kosten, Chargenverarbeitung, komplexer Betrieb |

Bereit, Ihre Materialqualität mit einer maßgeschneiderten VIM-Lösung zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen überlegene Reinheit und Leistung für Ihre spezifischen Anforderungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz