Bei der Induktionserwärmung ist die Frequenz der primäre Steuerungsregler, um zu bestimmen, wo Wärme in einem Material erzeugt wird. Die Frequenz des Wechselstroms (AC) bestimmt direkt die Tiefe der Wärmeeindringung. Hohe Frequenzen erzeugen flache, oberflächennahe Wärme, während niedrige Frequenzen tiefer in das Bauteil eindringen.

Die Wahl der richtigen Frequenz geht nicht darum, etwas "heißer" zu machen, sondern darum, präzise zu steuern, wo diese Wärme erzeugt wird. Die gesamte Effizienz und der Erfolg eines Induktionsprozesses – vom Oberflächenhärten eines Zahnrads bis zum Schmelzen eines Metalltiegels – hängen davon ab, die Frequenz auf das Material und das gewünschte Ergebnis abzustimmen.

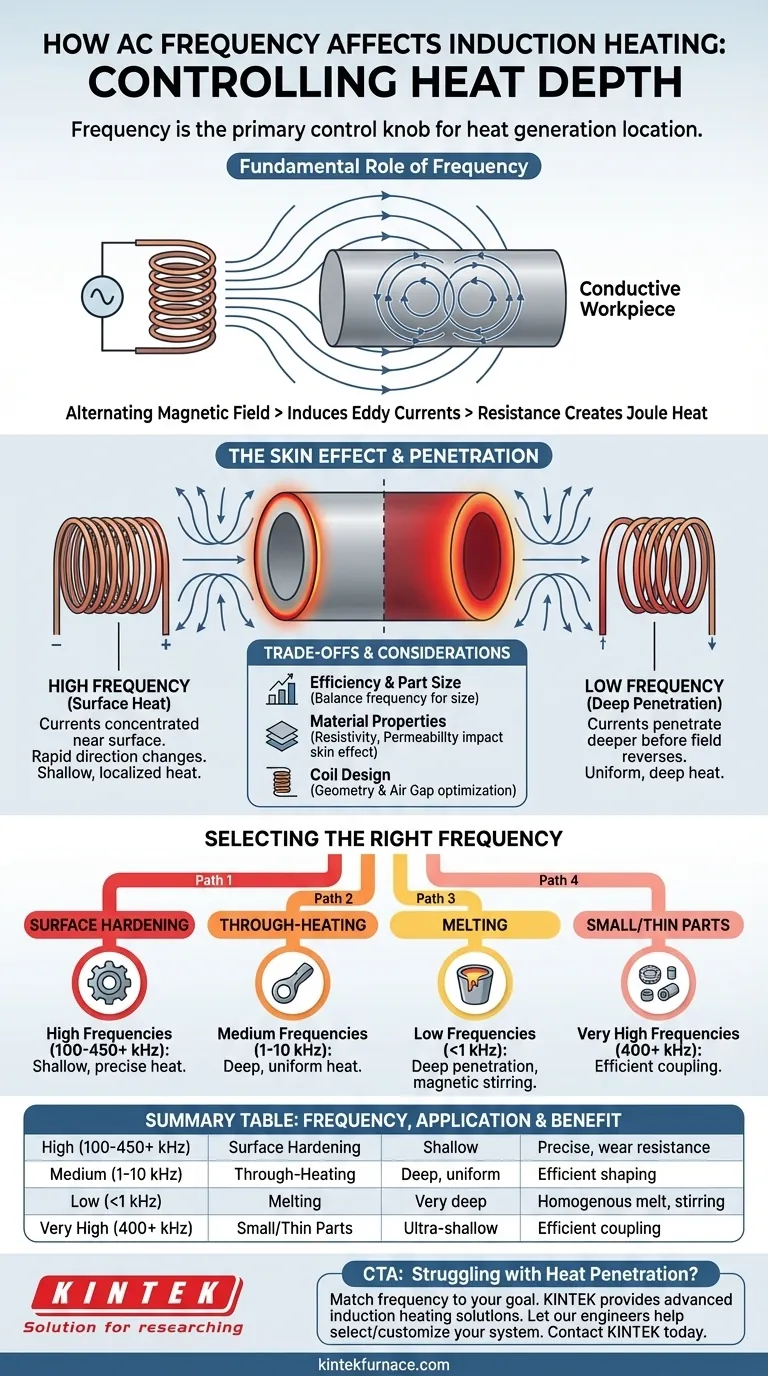

Die grundlegende Rolle der Frequenz

Um zu verstehen, wie die Frequenz die Wärme steuert, müssen wir uns zunächst den Kernmechanismus der Induktion ansehen. Dieser Prozess beruht auf der Erzeugung eines sich ändernden Magnetfeldes, um Wärme ohne physischen Kontakt zu erzeugen.

Die Quelle: Das wechselnde Magnetfeld

Ein Induktionsheizsystem beginnt mit einer Spule, die an eine Wechselstromversorgung angeschlossen ist. Wenn Wechselstrom durch diese Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld um sie herum.

Induzieren von Wirbelströmen

Wenn ein leitfähiges Werkstück, wie z. B. ein Stück Stahl, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme innerhalb des Teils. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Das Material des Werkstücks hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt Reibung für die Elektronen, was zu intensiver und lokalisierter Wärme führt, ein Prinzip, das als Joule-Erwärmung bekannt ist.

Wie die Frequenz die Wärmedurchdringung steuert: Der Skineffekt

Die Frequenz des Wechselstroms ist nicht nur ein Hintergrunddetail; sie ist der entscheidende Faktor, der das Verhalten der Wirbelströme aufgrund eines Phänomens namens Skineffekt bestimmt.

Was ist der Skineffekt?

Der Skineffekt ist die Tendenz von Wechselstrom, sich in der Nähe der Oberfläche eines Leiters zu konzentrieren. Die induzierten Wirbelströme sind an der äußeren Oberfläche des Werkstücks am stärksten, und ihre Dichte nimmt exponentiell zum Zentrum hin ab.

Hohe Frequenzen: Wärmekonzentration an der Oberfläche

Höhere Frequenzen bewirken, dass das Magnetfeld seine Richtung schneller ändert. Dies zwingt die induzierten Wirbelströme, in einer sehr dünnen Schicht an der Materialoberfläche zu fließen, da sie keine Zeit haben, tiefer einzudringen, bevor sich das Feld umkehrt.

Das Ergebnis ist eine schnelle, konzentrierte Erwärmung in einer flachen Zone. Dies ist ideal für Anwendungen wie das Einsatzhärten, bei dem eine harte, verschleißfeste Oberfläche benötigt wird, während der Kern des Teils zäh und duktil bleibt.

Niedrige Frequenzen: Wärme tiefer eindringen lassen

Niedrigere Frequenzen erzeugen ein langsamer wechselndes Magnetfeld. Dies gibt den Wirbelströmen mehr Zeit, den Widerstand des Materials zu überwinden und weiter in das Bauteil einzudringen, bevor sie abnehmen.

Dies erzeugt eine tiefere, gleichmäßigere Wärmeverteilung. Es ist die bevorzugte Methode für Durcherwärmungsanwendungen wie Schmieden, Umformen oder Vorwärmen von Teilen zum Schweißen. Es wird auch zum Schmelzen großer Metallmengen verwendet.

Verständnis der Kompromisse und Überlegungen

Die Wahl einer Frequenz ist ein Balanceakt, der mehr als nur die gewünschte Wärmetiefe umfasst. Effizienz und Materialeigenschaften sind gleichermaßen wichtig.

Effizienz und Bauteilgröße

Damit Energie effizient von der Spule auf das Werkstück übertragen wird, muss die Frequenz für die Größe des Teils geeignet sein. Eine Frequenz, die für ein sehr kleines Teil zu niedrig ist, führt zu einer schlechten "Kopplung", was zu einer ineffizienten Erwärmung führt, da das Magnetfeld mit geringer Wechselwirkung durch es hindurchgeht.

Umgekehrt ist die Verwendung einer sehr hohen Frequenz bei einem massiven Teil, das für die Durcherwärmung vorgesehen ist, äußerst ineffizient. Sie verschwenden Energie, indem Sie die Oberfläche überhitzen, während der Kern kalt bleibt.

Materialeigenschaften

Der elektrische Widerstand und die magnetische Permeabilität des Materials beeinflussen ebenfalls den Skineffekt. Hochleitfähige Materialien wie Kupfer erfordern andere Frequenzüberlegungen als weniger leitfähige Materialien wie Stahl, um die gleiche Erwärmungstiefe zu erreichen.

Spulendesign und Kopplung

Das Design der Induktionsspule selbst ist untrennbar mit der Frequenz verbunden. Die Geometrie der Spule und ihr Abstand zum Werkstück (der "Luftspalt") müssen optimiert werden, um ein starkes, konsistentes Magnetfeld für die gewählte Frequenz und Anwendung zu erzeugen.

Auswahl der richtigen Frequenz für Ihre Anwendung

Ihre Frequenzwahl sollte ausschließlich vom Ziel Ihres Heizprozesses bestimmt werden. Systeme können von Niederfrequenz (50/60 Hz Netzfrequenz) über Mittelfrequenz (1-10 kHz) bis hin zu Hochfrequenz (über 100 kHz bis in den MHz-Bereich) reichen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Verwenden Sie hohe Frequenzen (typischerweise 100 kHz bis 450 kHz+), um eine flache, präzise Heizzone zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Durcherwärmung zum Schmieden oder Umformen liegt: Verwenden Sie niedrige bis mittlere Frequenzen (typischerweise 1 kHz bis 10 kHz), um Wärme gleichmäßig tief in das Bauteil einzubringen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen liegt: Verwenden Sie sehr niedrige Frequenzen (unter 1 kHz), um eine tiefe Penetration zu gewährleisten und einen magnetischen Rühreffekt für eine homogene Schmelze zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen sehr kleiner oder dünner Teile liegt: Verwenden Sie sehr hohe Frequenzen (400 kHz und höher), um sicherzustellen, dass die Energie effizient mit der kleinen Masse gekoppelt wird.

Die Beherrschung der Frequenzsteuerung ist der Schlüssel zur Erschließung der Präzision, Geschwindigkeit und Effizienz der Induktionserwärmung.

Zusammenfassungstabelle:

| Frequenzbereich | Primäre Anwendung | Wärmeeindringung | Hauptvorteil |

|---|---|---|---|

| Hoch (100 kHz - 450 kHz+) | Oberflächen-/Einsatzhärtung | Flach, oberflächennah | Präzise, lokalisierte Wärme für Verschleißfestigkeit |

| Mittel (1 kHz - 10 kHz) | Durcherwärmung (Schmieden, Umformen) | Tief, gleichmäßig | Effiziente Kernerwärmung zum Formen |

| Niedrig (Unter 1 kHz) | Schmelzen großer Mengen | Sehr tief | Homogene Schmelze mit Rühreffekt |

| Sehr hoch (400 kHz+) | Erhitzen kleiner/dünner Teile | Ultraflach | Effiziente Kopplung mit kleiner Masse |

Haben Sie Schwierigkeiten, die richtige Wärmeeindringung für Ihren Prozess zu erzielen? Der Schlüssel zu einer effizienten und präzisen Induktionserwärmung liegt darin, die Frequenz auf Ihr spezifisches Material und Ihr Anwendungsziel abzustimmen. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Induktionsheizlösungen anzubieten. Ob Sie ein System zur Oberflächenhärtung, tiefen Durcherwärmung oder zum Schmelzen benötigen, unsere Expertise gewährleistet eine optimale Frequenzsteuerung für Ihre einzigartigen Anforderungen.

Lassen Sie sich von unseren Ingenieuren bei der Auswahl oder Anpassung des perfekten Systems helfen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz