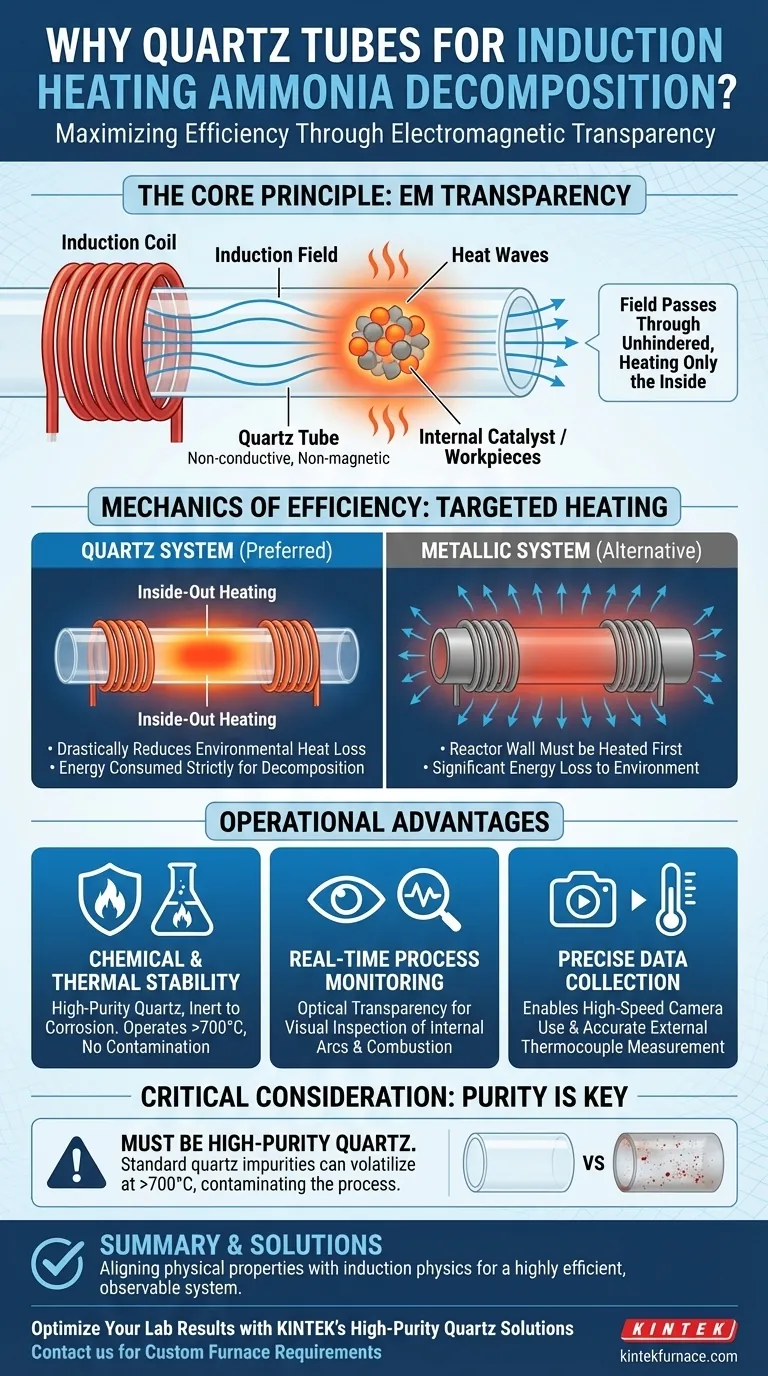

Der bevorzugte Status von Quarzrohren in der Induktionserwärmung zur Ammoniakzersetzung beruht hauptsächlich auf ihrer elektromagnetischen Transparenz. Da Quarz sowohl nicht magnetisch als auch nicht leitend ist, lässt er das elektromagnetische Feld der Induktionsspule ungehindert durch die Reaktorwand dringen, wodurch sichergestellt wird, dass die Wärme nur in den inneren Werkstücken oder Katalysatoren erzeugt wird.

Durch die Eliminierung der Energieabsorption in den Reaktormänteln maximiert Quarz die thermische Effizienz und stellt sicher, dass das Induktionsfeld vollständig auf den Zersetzungsprozess im Inneren fokussiert ist.

Die Mechanik der Effizienz

Elektromagnetische Transparenz

Im Gegensatz zu metallischen Reaktionsrohren interagiert Quarz nicht mit dem Induktionsfeld. Er fungiert effektiv als "unsichtbares" Fenster für elektromagnetische Wellen.

Diese Eigenschaft verhindert, dass das Rohr selbst die inneren Komponenten abschirmt oder durch Wirbelströme eigene Wärme erzeugt.

Gezielte Energieübertragung

Die Energie der Induktionsspule dringt durch die Quarzwand, ohne Verluste, um die inneren Katalysatoren oder Metallwerkstücke direkt zu erwärmen.

Dieser "von innen nach außen" gerichtete Heizmechanismus reduziert den Wärmeverlust an die Umgebung drastisch im Vergleich zu Systemen, bei denen zuerst die Reaktionswand erwärmt werden muss.

Gewinne bei der thermischen Effizienz

Da der Reaktorkörper kühler bleibt als die innere Reaktionszone, wird die Gesamtwärmeeffizienz des Systems erheblich gesteigert.

Die Energie wird ausschließlich für die Zersetzungsreaktion verbraucht und nicht zur Aufrechterhaltung der Temperatur des Behälters.

Betriebliche Vorteile über die Erwärmung hinaus

Chemische und thermische Stabilität

Quarz bietet eine außergewöhnliche chemische Inertheit, die elektrochemische Korrosion auch in Hochtemperatur- oder Plasmaumgebungen verhindert.

Hochreiner Quarz ermöglicht den Betrieb des Systems bei Temperaturen über 700 °C, ohne flüchtige Verunreinigungen freizusetzen, die die Reaktion kontaminieren könnten.

Echtzeit-Prozessüberwachung

Die optische Transparenz von Quarz bietet einen deutlichen Vorteil für die Forschung und Prozesskontrolle.

Bediener können den Zustand von internen Lichtbögen oder die Verbrennungsentwicklung in Echtzeit visuell überwachen.

Präzise Datenerfassung

Die transparenten Wände erleichtern den Einsatz externer Hochgeschwindigkeitskameras zur Untersuchung von Flammenausbreitungs- und Brandfortschrittsmechanismen.

Sie ermöglicht auch die präzise Messung der Wandtemperaturen durch extern angebrachte Thermoelemente und gewährleistet so ein genaues Wärmemanagement.

Kritische Überlegungen

Die Notwendigkeit von Reinheit

Nicht jeder Quarz ist für diese Hochbelastungsanwendungen geeignet; das System ist speziell auf hochpuren Quarz angewiesen.

Standardquarz kann Verunreinigungen enthalten, die sich bei Betriebstemperaturen (>700 °C) verflüchtigen und potenziell den Ammoniakzersetzungsprozess kontaminieren könnten.

Strukturelle Integrität vs. thermische Belastung

Obwohl Quarz eine hohe thermische Stabilität aufweist, wird er speziell ausgewählt, um den einzigartigen Belastungen von elektrischen Lichtbögen und internem Plasma standzuhalten.

Ingenieure müssen sicherstellen, dass die ausgewählte Quarzsorte den thermischen Schockanforderungen der spezifischen Induktionsfrequenz und der Temperaturanstiegsraten entspricht.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Entwicklung oder Materialauswahl für Ihren Ammoniakzersetzungsreaktor Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Bevorzugen Sie Quarz wegen seiner Unfähigkeit, Induktionsenergie zu absorbieren, wodurch sichergestellt wird, dass die gesamte Leistung auf den Katalysator gerichtet ist.

- Wenn Ihr Hauptaugenmerk auf Prozessforschung liegt: Nutzen Sie die optische Transparenz von Quarz, um Hochgeschwindigkeitskameraaufnahmen und direkte visuelle Inspektion der Reaktionszustände zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Langlebigkeit liegt: Stellen Sie die Verwendung von hochreinem Quarz sicher, um Verflüchtigung zu verhindern und elektrochemische Korrosion in der Reaktionszone zu widerstehen.

Durch die Auswahl von Quarz passen Sie die physikalischen Eigenschaften Ihres Reaktorgefäßes an die Physik der Induktionserwärmung an, um ein hocheffizientes, beobachtbares System zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Vorteil von Quarzrohren | Auswirkung auf die Induktionserwärmung |

|---|---|---|

| EM-Eigenschaft | Elektromagnetische Transparenz | Keine Abschirmung; Feld erreicht innere Werkstücke direkt. |

| Leitfähigkeit | Nicht leitend/nicht magnetisch | Verhindert Wirbelströme und Energieverluste in den Reaktormänteln. |

| Sichtbarkeit | Optische Transparenz | Ermöglicht Echtzeitüberwachung und Hochgeschwindigkeitskamera-Daten. |

| Stabilität | Hohe chemische und thermische Inertheit | Beständig gegen Korrosion und Verflüchtigung bis 700 °C+. |

| Effizienz | Gezielte Energieübertragung | Reduziert Wärmeverluste an die Umgebung drastisch. |

Optimieren Sie Ihre Laborergebnisse mit KINTEKs hochreinen Quarz-Lösungen

Steigern Sie Ihre Forschungs- und Produktionseffizienz mit Präzision entwickelten Reaktorkomponenten. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Labor-Hochtemperaturöfen. Ob Sie elektromagnetische Transparenz für die Induktionserwärmung oder hochreine Materialien zur Vermeidung von Kontaminationen benötigen, unser Ingenieurteam ist bereit, eine Lösung für Ihre individuellen Bedürfnisse zu entwickeln.

Bereit, Ihre thermische Effizienz zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt die Induktionsspule in einem Induktionsschmelzofen? Sie ist der Motor für effizientes Schmelzen

- Welche Sicherheitsmerkmale sollte man bei einem Induktionsschmelzofen beachten? Schutz von Bediener und Anlage gewährleisten

- Was sind die Vorteile der Verwendung eines Mittelfrequenz-Vakuuminduktionsofens für NAB-Legierungen? Präzision & Reinheit

- Was sind die Vorteile der IGBT-Technologie in Bezug auf die Temperaturregelung beim Induktionsschmelzen? Erzielen Sie überlegene Schmelzpräzision & Effizienz

- Wie werden Strom und Spannung im Lichtbogenofenprozess gesteuert? Optimierung der Schmelzeffizienz und -stabilität

- Was ist die Hauptaufgabe eines Vakuuminduktionsofens für TWIP-Stahl? Gewährleistung von Reinheit und chemischer Präzision

- Was sind die drei Hauptkomponenten eines Vakuum-Induktionsofen? Schlüsselsysteme für die Produktion von reinem Metall

- Welche Industrien verwenden typischerweise Vakuumgießöfen und für welche Anwendungen? Entdecken Sie die wichtigsten Einsatzgebiete in der Luft- und Raumfahrt, der Medizintechnik und darüber hinaus