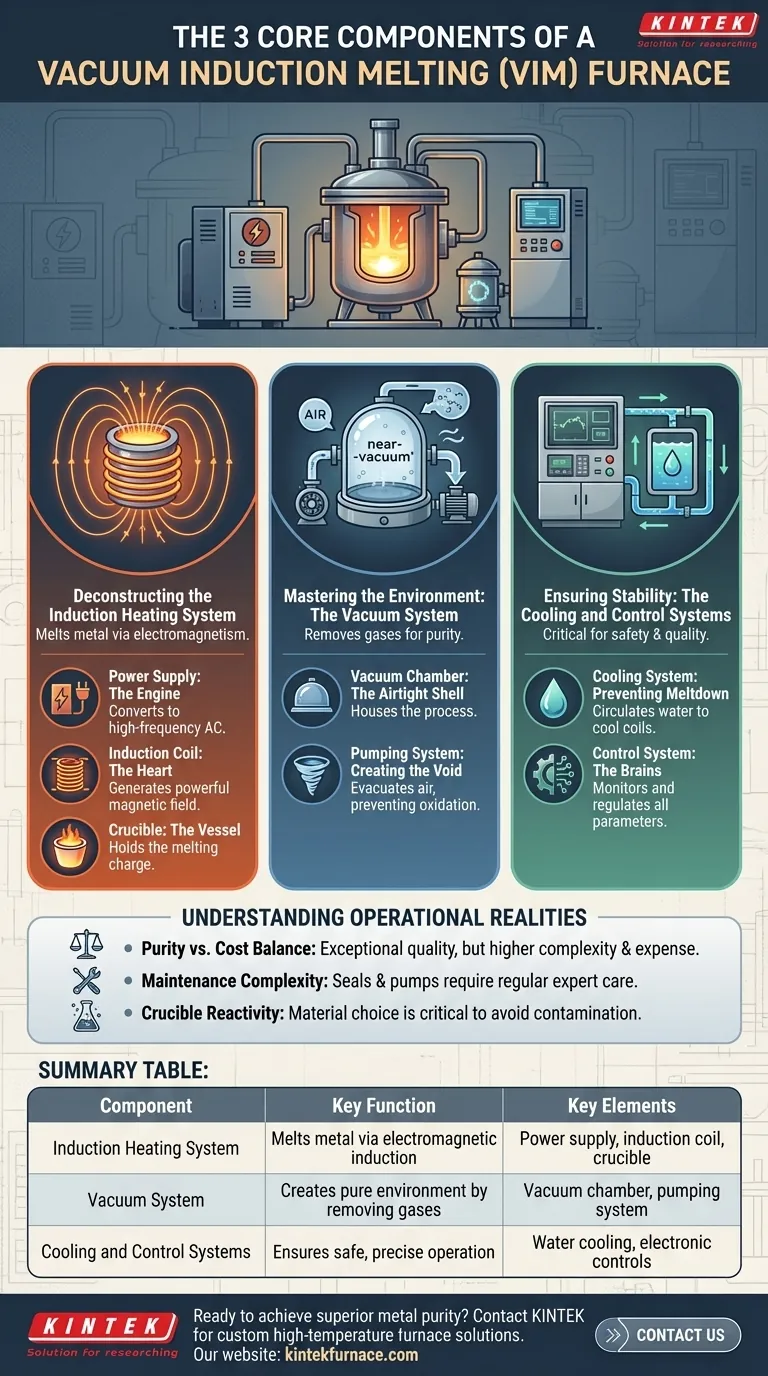

Im Kern besteht ein Vakuum-Induktionsofen (VIM) aus drei primären Funktionssystemen. Dies sind das Induktionsheizsystem, das das Metall schmilzt, das Vakuumsystem, das eine kontrollierte, reine Umgebung schafft, und die integrierten Kühl- und Regelsysteme, die einen sicheren und präzisen Betrieb gewährleisten.

Ein VIM-Ofen ist nicht nur ein Gerät zum Schmelzen von Metall. Es ist ein hochentwickeltes, integriertes System, bei dem Heizung, Vakuum und Steuerung im Einklang arbeiten, um Materialien mit einem Reinheitsgrad und einer Zusammensetzungsgenauigkeit zu produzieren, die mit herkömmlichem atmosphärischem Schmelzen unerreichbar sind.

Das Induktionsheizsystem im Detail

Der Zweck dieses Systems ist es, intensive Wärme zu erzeugen und auf die Metallschmelze anzuwenden, ohne direkten Kontakt, indem die Prinzipien des Elektromagnetismus genutzt werden.

Die Stromversorgung: Der Motor des Ofens

Der Prozess beginnt mit der Stromversorgung. Diese Einheit wandelt die standardmäßige elektrische Energie aus dem Netz in einen hochfrequenten Wechselstrom (AC) um. Die Frequenz kann angepasst werden, was ein Schlüsselparameter zur Steuerung der Heizrate und des Rühreffekts im geschmolzenen Metall ist.

Die Induktionsspule: Das Herzstück des Prozesses

Dieser hochfrequente Wechselstrom wird in eine wassergekühlte Kupferspule geleitet. Wenn der Strom fließt, erzeugt die Spule ein starkes und schnell wechselndes Magnetfeld in der Ofenkammer.

Der Tiegel: Das Gefäß für geschmolzenes Metall

Das zu schmelzende Metall, bekannt als Charge, wird in einen Tiegel aus einem nichtleitenden, hochtemperaturbeständigen Material wie Keramik oder Graphit gegeben. Wenn das Magnetfeld die Metallcharge durchdringt, induziert es starke Wirbelströme, die durch elektrischen Widerstand immense Hitze erzeugen, wodurch das Metall schmilzt.

Die Umgebung meistern: Das Vakuumsystem

Das "Vakuum" in VIM unterscheidet es von anderen Schmelzprozessen. Sein einziger Zweck ist es, atmosphärische Gase zu entfernen, die das Metall sonst kontaminieren würden.

Die Vakuumkammer: Die luftdichte Hülle

Der gesamte Prozess – Spule, Tiegel und Charge – ist in einer robusten, luftdichten Kammer untergebracht. Diese Kammer ist so konstruiert, dass sie sowohl extremen Innentemperaturen als auch dem externen Atmosphärendruck standhält, wenn ein Vakuum erzeugt wird.

Das Pumpsystem: Die Leere schaffen

Eine Reihe leistungsstarker Vakuumpumpen ist mit der Kammer verbunden. Diese Pumpen evakuieren Luft und andere Gase und senken den Innendruck erheblich. Diese nahezu vakuumfreie Umgebung verhindert, dass das geschmolzene Metall mit Sauerstoff und Stickstoff reagiert, wodurch die Bildung von Oxiden und anderen Verunreinigungen vermieden wird.

Stabilität gewährleisten: Die Kühl- und Regelsysteme

Diese Systeme sind nicht sekundär; sie sind absolut entscheidend für die Funktion, Sicherheit und Qualität des Endprodukts des Ofens.

Das Kühlsystem: Schmelzen verhindern

Die enorme Energie, die für die Induktionsheizung benötigt wird, erzeugt eine erhebliche Menge an Abwärme, insbesondere in der Induktionsspule selbst. Ein geschlossenes Wasserkühlsystem zirkuliert kontinuierlich Wasser durch die Kupferspulen und oft auch die Kammerwände, um eine Überhitzung und ein katastrophales Versagen zu verhindern.

Das Steuerungssystem: Das Gehirn des Betriebs

Das elektrische Steuerungssystem ist das zentrale Nervensystem des Ofens. Es ermöglicht den Bedienern, alle kritischen Parameter, einschließlich Leistungsaufnahme, Frequenz, Temperatur und Vakuumdruck, präzise zu überwachen und zu regeln. Dieses Maß an Kontrolle ist unerlässlich, um Legierungen mit exakten Spezifikationen zu erstellen und wiederholbare Ergebnisse zu gewährleisten.

Die betrieblichen Realitäten verstehen

Obwohl leistungsstark, birgt die VIM-Technologie spezifische Kompromisse, die für jede praktische Anwendung wichtig zu verstehen sind.

Das Gleichgewicht zwischen Reinheit und Kosten

Der Hauptvorteil eines VIM-Ofens ist die außergewöhnliche Reinheit und Qualität des produzierten Metalls. Die Ausrüstung – insbesondere die Hochleistungsvakuumpumpen und die robuste Kammer – ist jedoch im Vergleich zu atmosphärischen Öfen komplex und teuer in der Anschaffung und im Betrieb.

Wartungskomplexität

Die Aufrechterhaltung einer perfekten Vakuumdichtung ist eine ständige Herausforderung. Die Dichtungen, Pumpen und hoch entwickelten elektronischen Steuerungssysteme erfordern alle eine spezialisierte, regelmäßige Wartung, um sicherzustellen, dass der Ofen zuverlässig arbeitet und weiterhin hochreine Materialien produziert.

Reaktivität des Tiegels

Der Tiegel muss chemisch stabil sein und darf nicht mit dem geschmolzenen Metall, das er enthält, reagieren. Die Wahl des richtigen Tiegelmaterials ist entscheidend, da eine Reaktion Verunreinigungen einführen kann, was den Zweck des Vakuumschmelzens zunichtemacht. Dies begrenzt die Kombinationen von Legierungen und Tiegelmaterialien, die verwendet werden können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten hilft Ihnen, sich auf das zu konzentrieren, was für Ihr spezifisches Ziel wichtig ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Metallreinheit liegt: Die Integrität Ihres Vakuumsystems – die Kammerdichtungen und die Leistung Ihrer Pumpen – ist Ihr kritischster Faktor.

- Wenn Ihr Hauptaugenmerk auf präziser Legierungs- und Zusammensetzungskontrolle liegt: Die Raffinesse Ihrer Induktionsheiz- und Steuerungssysteme ist von größter Bedeutung für die Steuerung von Temperatur und elektromagnetischer Rührung.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Betriebssicherheit und -effizienz liegt: Die Zuverlässigkeit Ihrer Kühl- und Steuerungssysteme ist nicht verhandelbar, um Geräteausfälle zu verhindern und konsistente Produktionszyklen sicherzustellen.

Indem Sie verstehen, wie diese Kernsysteme zusammenwirken, können Sie das Vakuum-Induktionsschmelzen effektiv nutzen, um überlegene metallurgische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselelemente |

|---|---|---|

| Induktionsheizsystem | Schmilzt Metall durch elektromagnetische Induktion | Stromversorgung, Induktionsspule, Tiegel |

| Vakuumsystem | Schafft reine Umgebung durch Entfernen von Gasen | Vakuumkammer, Pumpsystem |

| Kühl- und Steuerungssysteme | Gewährleistet sicheren, präzisen Betrieb | Wasserkühlung, elektronische Steuerungen |

Bereit, überragende Metallreinheit und präzise Legierungskontrolle mit einem kundenspezifischen Vakuum-Induktionsschmelzofen zu erreichen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten. Ob Sie sich auf maximale Reinheit, verbesserte Zusammensetzungskontrolle oder Betriebssicherheit konzentrieren, KINTEK verfügt über das Fachwissen, um zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen